磁悬浮高速鼓风机转子临界转速计算与振型分析*

2018-11-21

(合肥通用机械研究院,压缩机技术国家重点实验室;合肥通用环境控制技术有限责任公司)

0 引言

磁悬浮转子利用不接触的可控电磁力将转子悬浮在磁场中,实现转子的无机械接触、无磨损和无润滑的运转,具有定位精度高、适应转速范围广(几万~十几万转/分)等一系列优点而广受关注。准确计算转子系统的临界转速,对于采用磁力轴承支撑的高速鼓风机来说尤为重要。

磁力轴承的支承特性对转子的动力学特性有重要的影响。对于磁力轴承,通过选择合适的静态偏置电流和控制系统的参数,总可以使得电磁力与转子的微小位移成近似线性关系,利用成熟的线性控制方法就可以使被控转子获得优良的性能,可以通过系统控制参数的选择来控制磁力轴承的动态特性[1-4],即提供合适的支承刚度和阻尼。磁力轴承的控制器根据传感器检测出的位移变化进行控制,因此磁力轴承和位移传感器不能布置在本征振型的节点上[5-6]。将传感器安装在磁轴承内是比较困难的,所以磁轴承的传感器和磁力轴承不在一个位置。如果转子的本征振型的节点处于传感器和磁轴承之间,将出现反作用反馈,就可能导致磁轴承系统失稳,根据振型合理布置传感器是必须的。所以准确计算磁悬浮鼓风机转子临界转速和振型是非常必要的。

转子的临界转速计算大多采用传递矩阵法和有限元法[6-10],目前传递矩阵法占据主导地位。本文在分析磁力轴承支承特性的基础上,采用传递矩阵法计算转子的临界转速和振型,根据振型分析位移传感器布置位置的合理性。计算中考虑了磁力轴承的支承刚度在一定范围内变化时对临界转速的影响。

1 计算模型

1.1 磁力轴承支承特性分析

要计算磁悬浮鼓风机转子的临界转速,首先需要分析其轴承的支承特性,主要为磁力轴承的支承刚度。

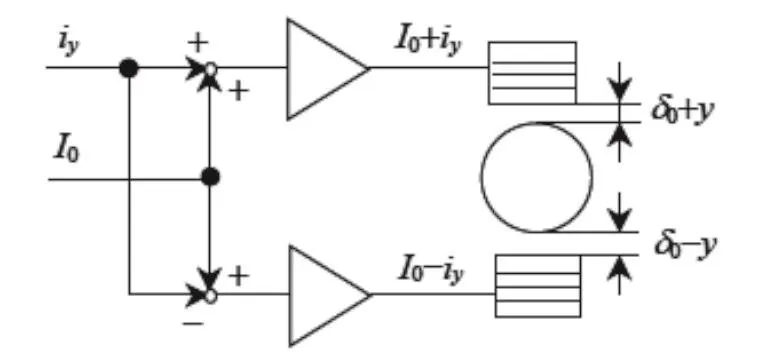

在磁力轴承中,一般采用差动控制模式,其原理如图1所示(仅画出y方向的悬浮力控制)。

图1 磁力轴承控制原理Fig.1 Magnetic bearing control principle

当转子位于中间位置时,为了建立偏置磁场,在上下励磁线圈中通有相同的电流I0。在任意工作状态下入转子发生偏移y,则转子与上磁体之间的气隙为δ0+y,与下磁体之间的气隙为δ0-y,则一对磁极所产生的合力:

式中:μ0为真空磁导率;A为磁极截面积;N为绕组匝数;δ0为转子在中间位置时的气隙值;I0为静态偏置电流;iy为反馈控制电流;y为转子位移。

电磁力式(1)线性化[9-11]为

式中:ky为力-位移刚度系数;ki为力-电流刚度系数。

根据实际控制方式,引入反馈控制电流比例系数kp,即iy=kpy,代入式(2),由文献[12]当kp=2I0/δ0时,将获得理想的线性支承刚度。

由式(5)可知,线性支承刚度可通过改变结构和控制参数进行设计,根据结构和控制参数磁力轴承设计支承刚度为1.0MN/m。

1.2 磁悬浮转子离散化

其中Ti称为两截面间的传递矩阵,详细推导和程序化计算方法见文献[13]。

磁悬浮鼓风机转子的结构如图2所示,转子全长698mm,主轴的材料为合金钢,杨氏弹性模量为206GPa,

采用传递矩阵法离散转子,共分N段N+1个节点,对于转子的第i个截面,其状态矢量为Zi,它由截面的径向位移xi、挠角αi、弯矩Mi和剪力Qi的幅值所组成,记作它与截面i+1的状态矢量Zi+1之间存在一定的关系。密度为7 850kg/m3,泊松比0.3。转子左右两端分别采用径向磁力轴承支承,转子最高转速为24 000r/min。

图2 磁悬浮鼓风机转子结构图Fig.2 Magnetic suspension blower rotor structure

电机永磁体部分、磁轴承部件、位移测量轴套及叶轮等部件过盈安装在主轴上,使主轴抗弯刚度增加,随着转速的增加过盈量会变小,过盈量减小到零时,即为主轴的抗弯刚度,因此,计算时考虑零部件过盈引起主轴抗弯刚度变化对临界转速的影响。采用传递矩阵法离散转子,共分36段,37个节点从左至右依次编排,两个径向磁轴承分别处于第10(108.5mm)和第24(550.5mm)个节点上,两个位移测量分别处于第6(67.5mm)和第28个(591.5mm)节点上,永磁体及护套、风机叶轮分别处于第17和第34个节点上,因涉及知识产权,故转子的结构参数和尺寸略。

2 磁悬浮转子临界转速计算与分析

2.1 不考虑零部件过盈转子临界转速

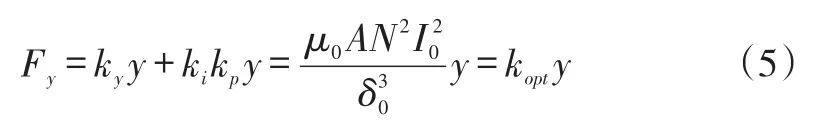

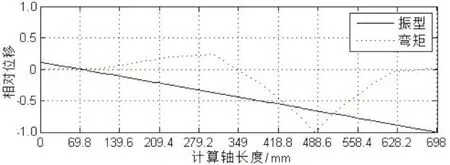

主轴上过盈安装的电机永磁体部分、磁轴承部件、位移测量环等轴套类零部件不考虑过盈引起的主轴抗弯刚度的变化,按集中质量和转动惯量考虑。计算得到临界转速见表1,振型见图3~图6。

表1 不考虑过盈临界转速及振型Tab.1 Critical speed and mode without the interference

图3 第1阶振型-刚体摆动Fig.3 First mode shape-rigid body swing

图4 第2阶振型-刚体摆动Fig.4 Second mode shape-rigid body swing

图5 第3阶振型-一阶弯曲Fig.5 Third mode shape-first-order bending

图6 第4阶振型-二阶弯曲Fig.6 Fourth mode shape-second-order bending

从图中可知,第1阶振型为以绕左侧轴承为主刚体摆动,第2阶振型以绕右侧轴承为主的刚体摆动,前两阶临界转速比较低,转子的动能小,磁力轴承需要的控制力的幅值和频率都比较小,所以转子可以较容易的跨越这两阶临界转速。第3,4阶振型分别为一阶弯曲和二阶弯曲,临界转速比较高,要使转子工作在该临界转速以上时,对磁力轴承控制系统的要求非常高。因此,一般要求磁悬浮鼓风机转子工作在一阶弯曲临界转速以下,一阶弯曲临界转速为最高转速的1.33倍,满足刚性转子条件。

2.2 考虑零部件过盈转子临界转速

轴套类零部件过盈安装引起的主轴抗弯刚度变化与过盈量、轴向宽度、内径和外径等参数有关,按文献[14]方法计算刚度当量直径。程序计算时,主轴的质量直径不变,有过盈部件处刚度直径按计算的当量直径,过盈部件按集中质量和转动惯量考虑。计算得到临界转速及振型见表2。

表2 考虑过盈临界转速及振型Tab.2 Critical speed and mode consider the interference

由表2可知,前两阶临界转速基本不变,这是由于前两阶振型为刚体摆动,主轴没有发生弯曲变形,零部件过盈引起的主轴抗弯刚度对这两阶临界转速没有影响。第3,4阶临界转速明显增大,这是因为转子为弯曲振型,零部件过盈引起抗弯刚度增加,从而使该振型的临界转速增加。然后过盈引起的抗弯刚度增加量随着转速的增加而降低,实际这两阶弯曲振型的临界转速分别在31 945~33 190r/min和86 687~95 283r/min之间,工程设计计算时保守考虑取下限值。

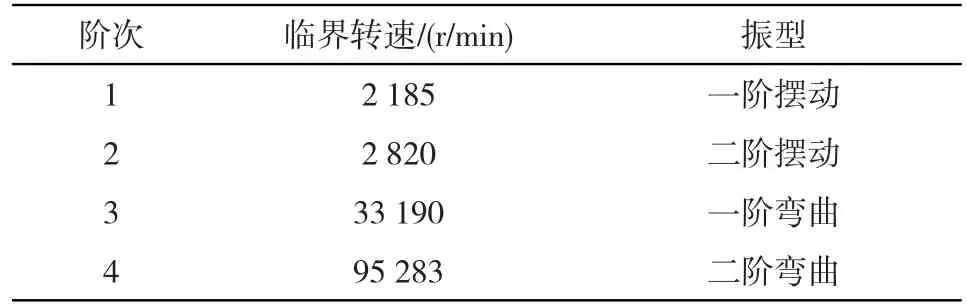

2.3 磁力轴承支承刚度对临界转速的影响

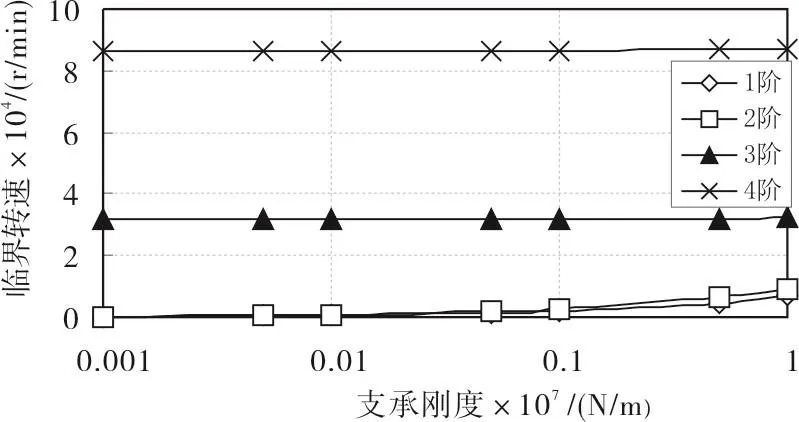

磁力轴承一个非常显著的优点在于其支承刚度可以在一定范围内根据实际需要进行改变,磁力轴承支承刚度在一定范围内变化时对转子临界转速的影响,见图7所示。磁力轴承支承刚度对刚体摆动临界转速有非常明显的影响,随着支承刚度的增大,刚体摆动临界转速增大,且增大趋势越加明显;在研究范围内,支承刚度对一阶弯曲和二阶弯曲临界转速影响非常小,1%左右。

图7 临界转速与轴承支承刚度的关系Fig.7 Relationship between critical speed and bearing support stiffness

3 振型分析

从图3~图5振型图可见,摆动和第一阶弯曲振型两侧磁力轴承和传感器都没有安装在本征振型节点上,并且磁力轴承和传感器在节点的同一侧;从图6的振型图可知,左侧磁力轴承和右侧传感器基本在本征振型的节点上,若转子在一阶弯曲之上,二阶弯曲之下工作时,则磁力轴承和传感器布置不合理。本转子是工作在一阶弯曲临界转速以下的刚性转子,因此该转子的磁力轴承和传感器布置是合理的。

图8为磁悬浮鼓风机运行时磁力轴承控制电流和传感器测量值,前径向、后径向分别为图2转子图中的右侧径向轴承和左侧径向轴承,再结合图5的振型图,左侧磁力轴承(后径向)和传感器较右侧磁力轴承(前径向)和传感器偏离中心位置更多,这与实际运行结果相符。

图8 磁力轴承控制电流和振动值Fig.8 Magnetic bearings control current&vibration values

4 结论

1)磁力轴承气隙变化较小时,其产生的电磁力与转子偏离中心位移成线性关系,磁力轴承支承刚度与其结构参数和控制参数密切相关。

2)转子的最大转速低于一阶弯曲临界转速,不考虑零部件过盈引起的抗弯刚度增加临界转速计算结果偏低,而对于刚性转子则结果是偏保守的。

3)本转子为刚性转子,从振型图知,两侧磁力轴承和传感器都没有布置在本征振型的节点上,且磁力轴承和传感器在节点的同一侧,表明该鼓风机转子的磁力轴承和传感器布置合理,并且与实际运转数据相符。

4)通过一台实际磁悬浮鼓风机运转数据,验证了本文方法计算磁悬浮转子临界转速及振型的有效性。

猜你喜欢

杂志排行

风机技术的其它文章

- Aerodynamic Performance Optmization and Data Mining of a Low Pressure Exhaust Hood

- Optimal Design of Non-axisymmetric Endwall with Variable-fidelity CFD Model*

- Shape Optimization of a Modified Centrifugal Compressor Using the Adjoint Method*

- 超临界CO2离心压缩机性能预测及损失模型研究*

- 某长输管线离心压缩机模型级开发**

- A Review of Computational Aeroelasticity of Civil Fan Blades