纳米SiO2对Sr0.98BaSiO4 : 0.02 Eu绿色荧光粉性能的影响

2018-11-17何衡平汲长艳田修营

何衡平 ,黄 志 ,汲长艳 ,周 偲 ,文 瑾 ,田修营

(1. 国家电子陶瓷产品质量监督检验中心,湖南 娄底 417000;2. 湖南人文科技学院材料与环境工程学院精细陶瓷与粉体材料湖南省重点实验室,湖南 娄底 417000)

发光二极管(light-emitting diode,LED)具有寿命长、节能、绿色环保和启动快等优点,目前已广泛应用于照明和背光领域,被公认为是新一代的照明光源。随着人们对光源标准要求的提高,“蓝光Ga(In)N芯片 + 绿光 + 红光组合得到高亮高显性白光”新模式逐渐取代了“蓝光Ga(In)N芯片 + 黄光YAG : Ce3+组合得到白光”的传统模式。其中,氮化物结构荧光粉具有激发波段宽、稳定性好、光衰小等优点,常作为组合中的红光成分。绿光成分主要为氮化物β-SiAlON(塞隆)绿粉[1-3]或硅酸盐绿粉,但是氮化物β-塞隆绿粉的生产成本高,限制了其广泛应用。因此具有激发波段宽、生产成本低等优点的硅酸盐基质材料的绿色荧光粉占市场的主流。目前已报道的硅酸盐基质绿色荧光粉新材料有很多:SrBaSiO4: Eu2+,Ba1.3Ca0.7SiO4: Eu2+,Ba1.3Ca0.7-x-yZnxSiO4: yEu2+,Ca1.65Sr0.35SiO4: Eu2+, Ce3+/Li+,Ca13.7Eu0.3Mg2[SiO4]8: Eu2+,Ca2-xSrxSiO4: Ce3+,Ba2Gd2Si4O13: Eu2+,K2MgSiO4: Ce3+, Tb3+等[4-12],但M2SiO4: Eu(M=Ba, Sr)结构的硅酸盐荧光粉具有量子效率高,结构稳定等优点,常作为绿光成分应用在LED白光照明器件上,也是商业上应用比较广泛的一种绿色荧光粉。然而,硅酸盐具有易潮解的缺点,在封装灯珠时,需要在干燥的空气中快速使用完,否则可能在使用过程中发生变质,进而明显削弱了荧光粉的光学特性,这是硅酸盐荧光粉难以全面取代(Y1-aCea)3(Al1-bGab)5O12和(Y1-a-bCeaLub)3Al5O12绿粉的原因之一。目前,已报道的文献都是以微米SiO2为原料合成的M2SiO4: Eu(M = Ba, Sr)绿色荧光粉,稳定性较差,还未见到使用纳米SiO2为原料合成硅酸盐绿粉。

基于此,本文以具有颗粒小、吸附性强等优点的纳米SiO2部分或全部取代微米SiO2,合成了结构为Sr0.98BaSixSi1-xO4: 0.02Eu(其中x表示纳米SiO2的含量,x=0-1.0)的绿色荧光粉,并详细地研究了SiO2原料对粉体晶型、稳定性和光学性能的影响。研究结果表明,掺入纳米SiO2合成的绿色荧光粉在晶体结构、荧光性能、表面形态、粒径分布、材料稳定性及封装用量等方面均表现出明显的优势。这为进一步研究提升具有Sr0.98BaSixSi1-xO4: 0.02Eu结构的绿色荧光粉质量、降低商业生产成本拓宽了思路。后文分别用样品a,b,c,d,e和f来表示x=0,0.2,0.4,0.6,0.8和1.0荧光粉。

1 实 验

1.1 制 备

采用高温固相法制备Sr0.98BaSixSi1-xO4: 0.02Eu(其中x表示纳米SiO2的含量,x= 0-1.0)荧光粉:0.98 SrCO3+BaCO3+0.01 Eu2O3+xSiO2+(1-x)SiO2→Sr0.98BaSixSi1-xO4: 0.02Eu +1.98 CO2↑(x= 0-1.0)

本文采用湿法混料,所用原料有:碳酸锶(SrCO3,分析纯,analytical reagent,AR),碳酸钡 (BaCO3,AR),微米二氧化硅 (SiO2,国药试剂,4 μm,AR),气相二氧化硅 (SiO2,德固赛,16 nm,AR),氧化铕 (Eu2O3,99.99%,质量分数),氟化钡 (BaF2,AR),无水乙醇 (C2H5OH,AR)。按照化学计量比分别称取原料50 g,放入500 ml烧杯中,加入200 ml无水乙醇进行搅拌均匀,取出烘干,再加入0.1 g BaF2助熔剂混匀。将上述混好的样品装入瓷舟中放入管式炉,在1000 ℃,H2/N2(体积比V(H2)/V(N2)为3/1)的还原气氛中还原4 h,取出样品,进行研磨过筛分级,即得到粉末样品。

1.2 表 征

采用上海雷磁PHS-25酸度计测量样品的pH值。采用欧美克LS-pop(6)型激光粒度分析仪(氦-激光,功率2.0 mW,波长0.6328 μm)测试样品的粒度分布。采用飞利浦X’ Pert PRO型X射线衍射仪对样品进行物相分析(测试条件:Cu靶,λ=0.15406 nm,管电压40 kV,电流30 mA)。采用日立TM-3000型扫描电镜观测样品的颗粒形貌。采用日立F-7000型荧光光谱仪测试样品的激发和发射光谱(测试条件:狭缝2.5 nm,工作电压400 V,扫描速度240 nm/min)。所有测试在室温下进行。

2 结果与讨论

2.1 样品的晶体结构分析

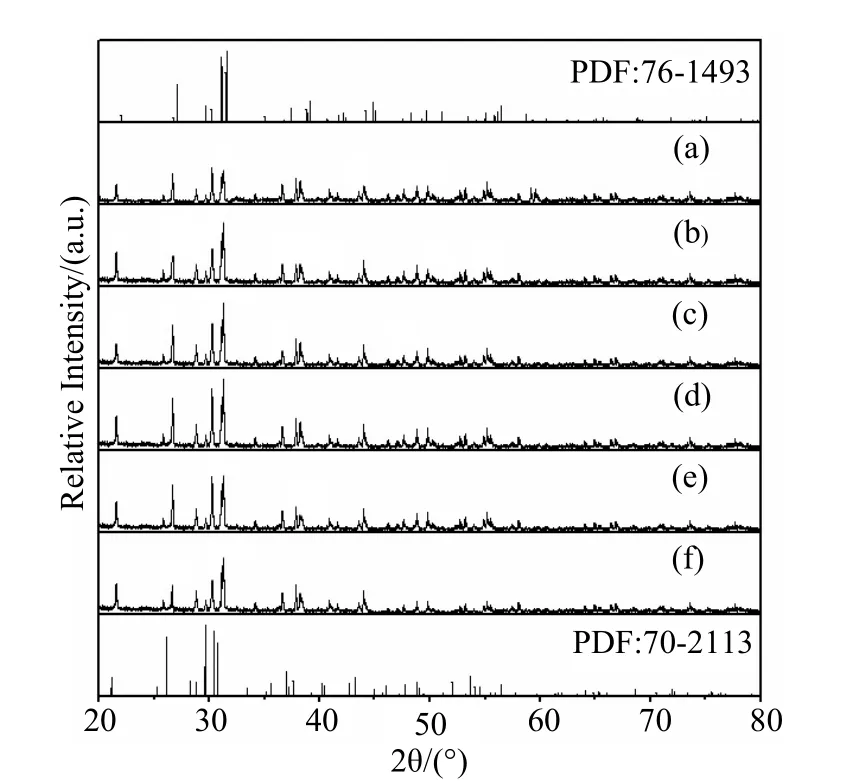

图1为样品a至f的XRD谱,分别与标准化合物Sr2SiO4(JCPDS 76-1493)和Ba2SiO4(JCPDS 70-2113)对比。可以看出,所有样品的峰形都能在标准峰形中找到对应的峰,且与文献[15]报道的SrBaSiO4结果一致,说明合成的物质是目标产物SrBaSiO4结构。文献[14]详细地介绍了Sr2-xBaxSiO4物质的XRD变化,由于Sr2+,Ba2+离子半径不同(r=113 pm和135 pm),随着Ba2+浓度的增加,使得Sr2SiO4晶格体积增大,使得XRD峰形向小角度方向偏移。

图1 不同样品的XRD谱和标准谱Fig.1 The XRD patterns of samples from a to f and two standard cards

2.2 样品的激发和发射光谱分析

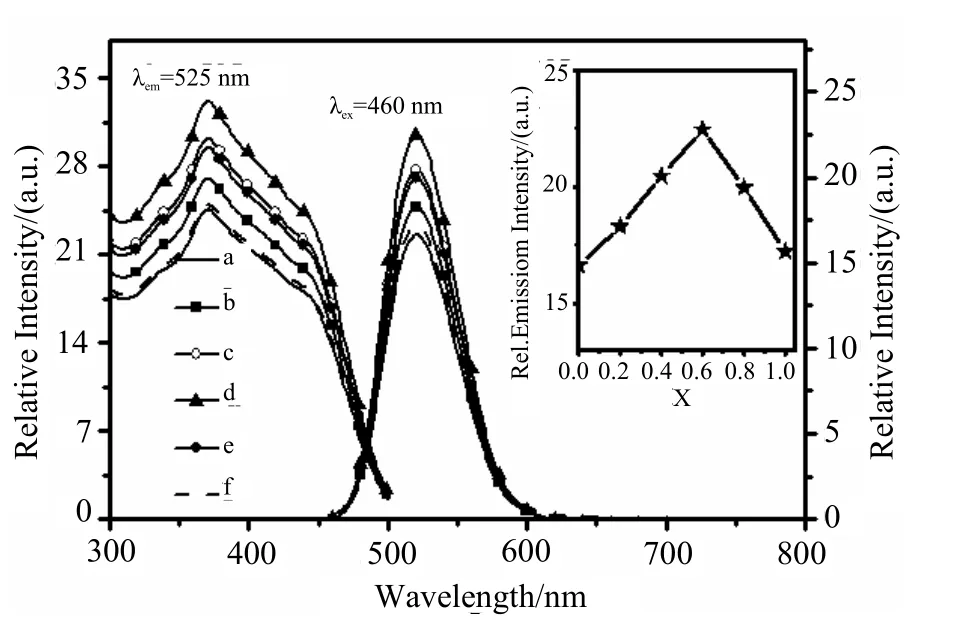

图2主图分别为525 nm监测下和460 nm激发下的样品a至f的激发光谱和发射光谱,插图为样品发射光谱的相对亮度变化趋势。从主图可以看出,荧光粉的激发和发射光谱峰形基本一致,其中激发光谱均为310-470 nm宽带光谱且峰值位于370 nm处,这归属于Eu2+的4f7—4f65d1组态间的能级跃迁。发射光谱在465-625 nm范围内呈现较宽的谱带,且峰值位于520 nm,半峰宽约为70 nm,这归因于Eu的5d电子和主体晶格的强耦合,从而形成Eu的4f→5d跃迁[15]。

由图2的发射光谱和插图可以看出,纳米SiO2掺杂量χ在0-0.6时,随着x的增大,样品的发射和激发强度均增大;在x=0.6时,发射和激发强度均达到了较大值;在x>0.6时,样品的发射和激发强度均逐渐减弱。这是因为纳米SiO2具有较强的吸附性,随着其浓度的增加,颗粒之间的相互团聚程度增大,导致纳米SiO2与其他原料之间接触不均匀,进而影响发射光谱强度。

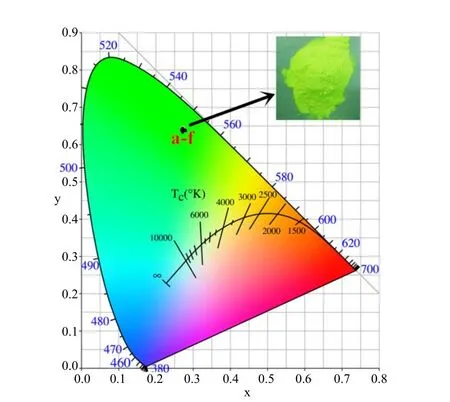

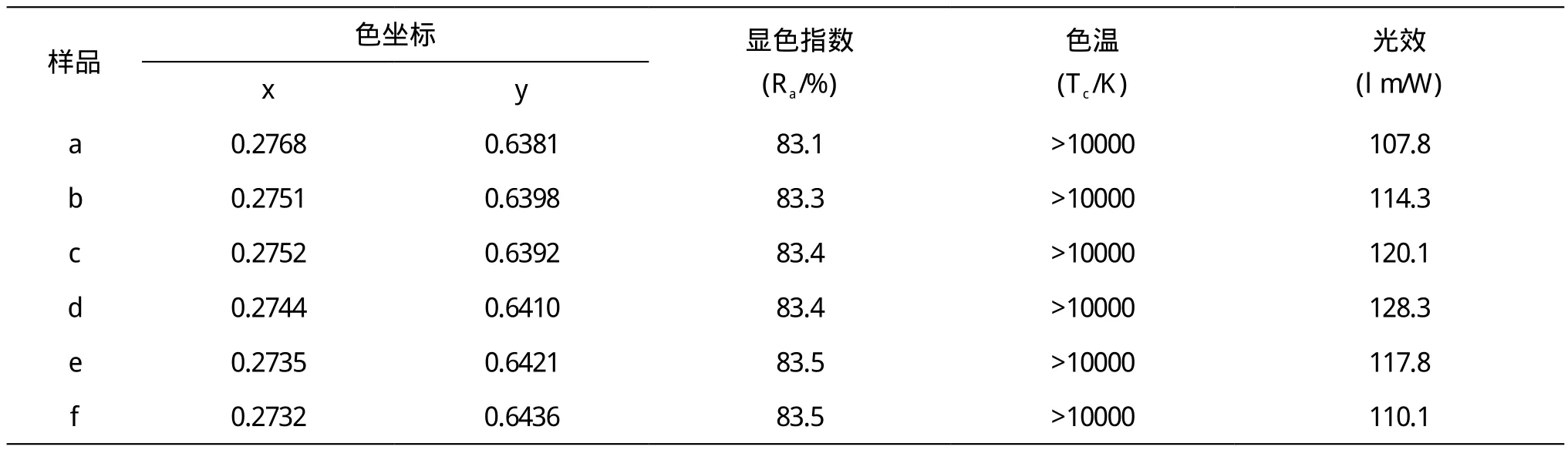

表1为所有样品在460 nm激发下所测得的光色参数。随着纳米SiO2掺杂量x的增大,其光色参数坐标变化较小,分别为(0.2768,0.6381)、(0.2751,0.6398)、(0.2749,0.6392)、(0.2744,0.6410)、(0.2735,0.6421)、(0.2732,0.6436);显色指数均大于83.0%;色温大于10000 K;光效先增大后减小,在x为0.6时,光效达到了较大值。将上述色坐标数值绘制Commission Internationale de L’Eclairage (CIE)图,见图3。可以看出,所有样品的色坐标均落在绿光区域。

图2 不同样品的激发光谱(λex = 460 nm)和发射光谱(λem=525 nm);插图为样品发射光谱的相对亮度变化趋势Fig.2 The excitation (λem = 525 nm) and emission (λex = 460 nm)spectra of samples from a to f; inset: the emission spectra trend chart of samples from a to f

2.3 样品的表面形貌及粒度分析

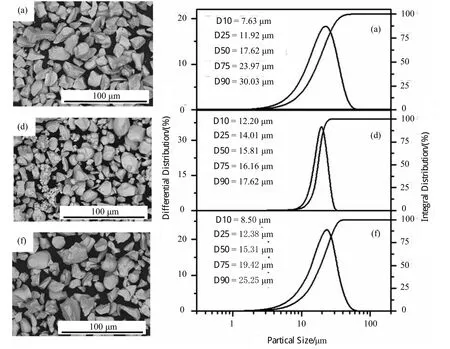

图4分别为样品a,d和f的高倍扫描电镜图(SEM)和粒度分布图。由样品的高倍SEM图可以看出,样品d以类球形(球形和石榴石形)形状为主,样品a和f形貌呈不规则形状且有较多棱角,样品d的形貌明显优于样品a和f。

粒径分布离散度S指的是荧光粉试样粒度分布的相对宽度或不均匀程度的度量[13]。定义为分布宽度与中心粒径的比值,其中分布宽度为边界粒径的一组特征粒径的差值。计算公式为:

S (10, 90) = (D90-D10)/D50

图3 不同样品的CIE色坐标Fig.3 CIE chromaticity coordinate of samples from a to f

表1 不同样品的光色参数Tab.1 The light and color parameters of samples from a to f

图4 样品a,d和f的高倍SEM照片(左)和粒度分布图(右)Fig.4 High magnification SEM images (left) and particle size distribution (right) of sample a, d and f

式中,D10,D50,D90分别为粒径的体积累积分布中对应于10%,50%,90%的荧光粉的粒径,单位为μm。由图可以得知,样品a的中心粒度D50为17.62 μm,粒径分布离散度S为1.271;d的中心粒度D50为15.81 μm,离散度S为0.48;f的中心粒度D50为15.31 μm,粒径分布离散度S为1.094。显然样品的离散度为S(d) < S(f) < S(a),说明样品d颗粒的一致性较样品a和f好,且集中度高。粉体粒度大小是荧光粉的重要参数之一,对其要求较高。若荧光粉粒度太大,则封装时用粉量较多,且易产生色斑;粒度较小,则粉体亮度偏低,所以市售荧光粉的较佳粒度为15-16 μm。综上所述,样品d的表面形貌及粒度较优。

2.4 稳定性

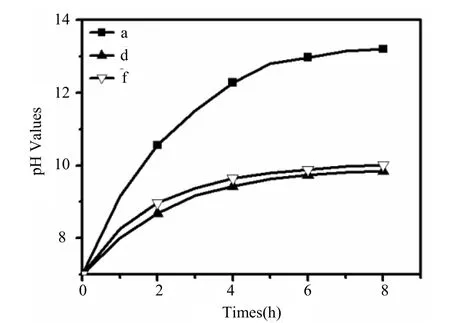

取20 ml蒸馏水分别置于50 ml的烧杯中,将制备好的a,d,f三种样品依次加入上述三个烧杯中,放置8 h,每小时测一次溶液的pH值,测试结果如图5所示。从图中可以看出,随着样品在水中放置时间的增加,三种样品的pH值均增大,说明样品在水中均发生水解。样品d溶液的pH值小于样品a和f,且三种样品的pH值增涨速率由快变慢。通过上述实验结果可以发现,纳米SiO2掺杂量为0.6时,样品稳定性较优。

2.5 用粉量分析

图5 样品a,d和f的pH值随时间的变化Fig.5 The pH values of samples a, d and f as a function of time

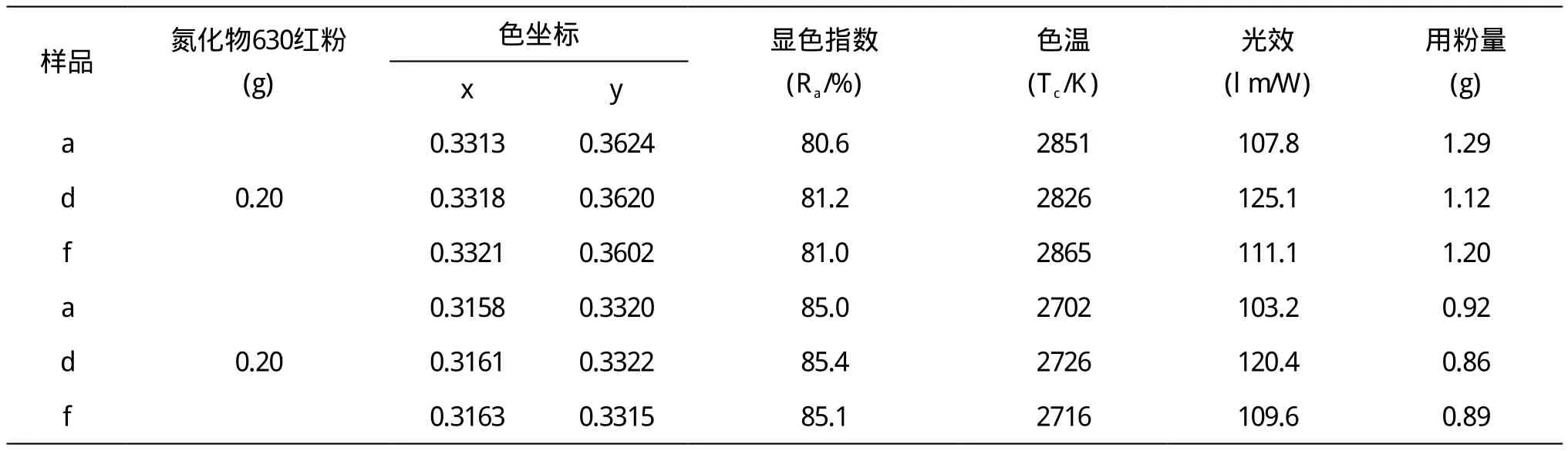

用粉量是衡量荧光粉质量的一个重要指标。LED封装时用粉量越少,所需成本越低。本文采用“蓝光Ga(In)N芯片 + 红粉 + 实验制得的绿色荧光粉”封装得到白光,来比较三种荧光粉的用粉量大小,其中红粉采用商业化的1113结构氮化物630 nm红粉。

表2为“蓝光Ga(In)N芯片 + 630 nm红粉+样品”制得的两组不同显色指数的白光产品,从表中可以看出,得到相同色坐标,显色指数,色温的白光,样品d的用粉量少而且光效高,同时样品f小于样品a。这归因于样品d具有较好的样品形貌、合适的粒径大小及较小的离散度S。上述结果进一步表明,纳米SiO2掺杂能有效的改善样品的发光强度,且掺杂量为0.6时,制得的样品具有更好的性能。

表2 不同样品封装LED器件的光色参数Tab.2 Parameters of the fabricated LEDs based on samples a, d and f

3 结 论

本文以两种微米级和纳米级SiO2为原料,采用高温固相法分别合成Sr0.98BaSixSi1-xO4: 0.02 Eu(其中x表示纳米SiO2的含量,x=0-1.0)绿色荧光粉。与以微米SiO2为原料的荧光粉相比,原料中掺杂纳米SiO2后,不仅有效改善了荧光粉的发光强度、晶体形貌、粒径尺寸、稳定性,同时也降低了封装用粉量。通过一系列平行实验还可以发现,纳米SiO2的掺杂量为0.6时,荧光粉表现出较佳的光谱特性。该研究为后期进一步改进绿色荧光粉的性能奠定了一定的实验基础。