YAG荧光粉的表面改性及其发光和热/湿劣化性能研究

2018-07-12王富强陈如标郑紫珊

王富强,王 乐,张 宏,陈如标,郑紫珊

(中国计量大学 光学与电子科技学院,浙江 杭州 310018)

从20世纪60年代第一只发光二极管问世以来,再到1993年日本日亚化学公司率先在氮化镓蓝光LED技术上取得突破,白光LED(White Light Emitting Diodes, WLED)在照明产业上逐渐取代了白炽灯、荧光灯和高压气体放电灯[1-2].白光LED作为一种新型全固态照明光源,与白炽灯和荧光灯相比,由于其具有节能、环保、寿命长等优点,因而被广泛地应用于生活照明领域.

在白光LED的实现方案中多采用InGaN/GaN基蓝光LED激发铈掺杂的钇铝石榴石(YAG:Ce3+)稀土荧光粉[3-5].由于YAG:Ce3+荧光粉具有制备工艺简单,发光效率高,发射光谱宽等优点,已被广泛地应用于白光LED的室内外照明.但是在一些特殊的环境下,如在具有高温度、高湿度的炼钢厂、矿场、发电厂等,需要大功率、高亮度的LED照明.然而,在注入高功率电流情况下LED芯片的温度会升高并导致YAG:Ce3+荧光粉产生严重的热猝灭现象[6];在高湿度的环境下,LED的光效也会受到严重的影响[7-9].在这些情况下就需要研究YAG:Ce3+荧光粉在高温和高湿环境下的荧光衰减机理,以此开发能够改善粉体的耐高温高湿性能的方法.

荧光粉的表面包覆技术是指在荧光粉的表面包覆一层或多层氧化物材料,以阻隔外界对荧光粉的各种作用,保护里层的荧光粉.目前,在荧光粉的表面包覆SiO2的研究比较普遍[10-13],通过包覆能够明显改善荧光粉的发光稳定性.此外,该包覆技术相对成熟,工艺简单易于实现.因此,我们也将制备SiO2包覆YAG:Ce3+的荧光粉,形成具有核-壳结构的YAG:Ce3+@SiO2荧光粉;然后,研究该荧光粉在不同的温度和湿度下组分、发光光谱(PL)、形貌结构、热老化等变化规律,深入分析YAG:Ce3+@SiO2荧光粉热老化行为和机理.

1 实验部分

1.1 YAG:Ce3+荧光粉的合成

以Y2O3(A.R.),Al2O3(A.R.),CeO2(A.R.)为原料,采用高温固相法制备YAG:Ce3+荧光粉.具体实验步骤为:按照化学计量比精确称取上述原料,将原料置于玛瑙研钵中均匀研磨,使原料充分混合,再将研磨后的原料置于坩埚中,将坩埚置于高温碳管炉中,在还原气氛(95%N2+5%H2)条件下,将样品加热到1 600 ℃时保温4 h,冷却至室温后,取出样品研磨,可得到YAG:Ce3+荧光粉.

1.2 YAG:Ce3+@SiO2荧光粉的合成

以上述制备的YAG:Ce3+荧光粉,正硅酸乙酯(A.R.)和氨水为原料,以无水乙醇(A.R.)和去离子水为溶剂,通过Stober法制备YAG:Ce3+@SiO2核-壳结构荧光粉.首先在烧杯中加入25 mL无水乙醇和1 mL去离子水混合搅拌10 min;再向混合溶剂中加入4 g YAG:Ce3+,快速搅拌30 min后,在混合溶液中加入1 mL氨水,缓慢搅拌10 min;再向溶液中缓慢滴加1 mL正硅酸乙酯,将混合后的溶液在室温下磁力搅拌4 h;最后将搅拌后的溶液以2 000 r/min的速度离心5 min,用乙醇和去离子水洗涤数次,于80 ℃下真空加热8 h,即可得到YAG:Ce3+@SiO2核-壳结构荧光粉.

1.3 高温高湿环境下的荧光衰减反应实验

图1 YAG:Ce3+@SiO2荧光粉的高温高湿实验图Figure 1 Schematics of the high temperature and high moisture experiment of YAG:Ce3+@SiO2phosphor

反应过程在一个密闭的高压釜中进行.高温高湿实验过程如图1,于样品瓶(玻璃材质)中添加1 g YAG:Ce3+荧光粉,将样品瓶放在高压釜的内胆中,于内胆中加入20 mL去离子水,将内胆放在反应釜中,将反应釜置于鼓风干燥箱内进行加热保温,待样品冷却到室温后,再将样品于真空干燥箱中以100 ℃下加热2 h.

1.4 样品表征

样品的衍射图采用德国Bruker Axs D2 PHASER型X射线衍射仪(铜靶Kα线,λ=0.154 06 nm,步长为0.02°,扫描范围10°~80°,管电压和电流分别为30 kV和10 mA)测试得到.样品表面的形貌图采用日本HITACHI公司的SU8010 FE-SEM冷场发射扫描电子显微镜(分辨率1.0 nm(15 kV)、1.3 nm(1 kV))测得.样品的激发光谱和发射光谱采用HORIBA JobinYvonFluorolog荧光光谱仪测得.

2 结果与讨论

2.1 物相与形貌结构分析

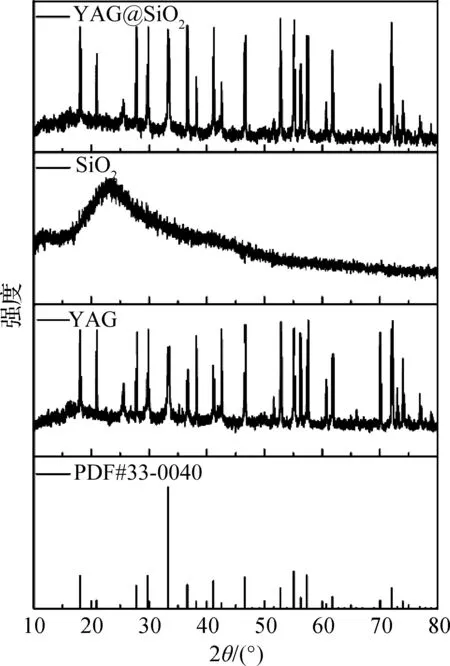

图2 SiO2, YAG: Ce3+@SiO2, YAG: Ce3+及YAG标准卡片的XRD对比图Figure 2 X-ray diffraction patterns of the SiO2, YAG:Ce3+@SiO2, YAG: Ce3+and the standard card of YAG

图2为实验样品(YAG:Ce3+荧光粉,SiO2颗粒,YAG:Ce3+@SiO2荧光粉)与YAG标准卡片的XRD对比图.由图2可以看出:制备的YAG:Ce3+荧光粉样品与YAG标准卡片的衍射主峰相一致,表明采用高温固相法成功合成了YAG荧光粉.图中制备的YAG:Ce3+@SiO2荧光粉样品的衍射峰位与合成的YAG荧光粉的衍射峰位相一致,且未出现杂峰,表明SiO2分布于YAG:Ce3+荧光粉表面,并未改变YAG:Ce3+的晶体结构.图3(a)为扫描电镜下的二氧化硅形貌图,可以看出:合成的二氧化硅颗粒为均匀分散的小球,直径在100 nm左右.图3(b)为扫描电镜下的YAG:Ce3+荧光粉表面包覆二氧化硅后的形貌图,可以看出二氧化硅均匀的包覆在YAG:Ce3+的表面.结合图2和图3,可以看出SiO2成功包覆了YAG:Ce3+荧光粉并形成了YAG:Ce3+@SiO2核-壳结构荧光粉.

图3 SiO2(a)和YAG:Ce3+@SiO2(b)样品的SEM照片Figure 3 SEM images of the sample of SiO2 and YAG:Ce3+@SiO2

2.2 发光性能分析

图4为YAG:Ce3+@SiO2荧光粉与YAG:Ce3+荧光粉的激发光谱对比图.由图4可以看出:YAG:Ce3+@SiO2荧光粉中的二氧化硅并未改变YAG:Ce3+荧光粉的激发主峰,包覆前后的激发光谱的波形基本相一致.激发光谱包含有340 nm(弱峰)和450 nm(强峰)两个主峰,由于Ce3+的4f能级劈裂为2F5/2和2F7/2两个光谱支项,因此两个激发主峰分别对应于2F5/2→5D和2F7/2→5D的跃迁.包覆之后的YAG:Ce3+荧光粉在440~480 nm之间的激发光谱强度明显高于包覆之前,说明包覆后的荧光粉能更好地与蓝光LED芯片相匹配.

图4 YAG:Ce3+荧光粉包覆前后的激发光谱图Figure 4 Spectra of excitation of coated YAG: Ce3+ phosphor and non-coated YAG:Ce3+phosphor

图5为YAG:Ce3+@SiO2荧光粉包覆不同粒径的二氧化硅后的发射光谱图.二氧化硅的粒径通过催化剂氨水的量进行控制.由图5可以看出,图中所有经过二氧化硅包覆后的YAG:Ce3+荧光粉与未作包覆处理的YAG:Ce3+荧光粉相比,发射光谱强度均得到了提高.原因可能是:一方面,由于高温反应制备的荧光粉一般会存在颗粒团聚的现象,需要后期的研磨处理,但研磨处理的过程容易破坏粉体表面结构,产生表面缺陷[14]二氧化硅包覆YAG:Ce3+荧光粉可以改善粉体的表面缺陷,有利于提高粉体的发光强度.另一方面,由于二氧化硅的折射率低(nsio2=1.46),能够明显减少入射光的反射[12,15],进而提高了YAG:Ce3+荧光粉的能量转换效率.当使用不同粒径的二氧化硅进行包覆时,荧光粉的发光强度随着二氧化硅粒径的增大而出现先增强后减弱的现象.从实验结果可以看出:当氨水的量在1 mL/2 mL(二氧化硅的粒径在100 nm左右)时,荧光粉的发光强度达到最大,这可能是二氧化硅薄膜的减反特性引起的[16],由于不同的薄膜厚度对可见光的反射率不同,100 nm左右的二氧化硅薄膜可能有更小的反射率,使得大部分的光会透过二氧化硅薄膜,因此可导致荧光粉的发射增强.

图5 不同粒径的二氧化硅包覆YAG:Ce3+荧光粉后的发射光谱图Figure 5 Emission spectra of the YAG: Ce3+ phosphor coated by SiO2 with different size

2.3 热稳定性分析

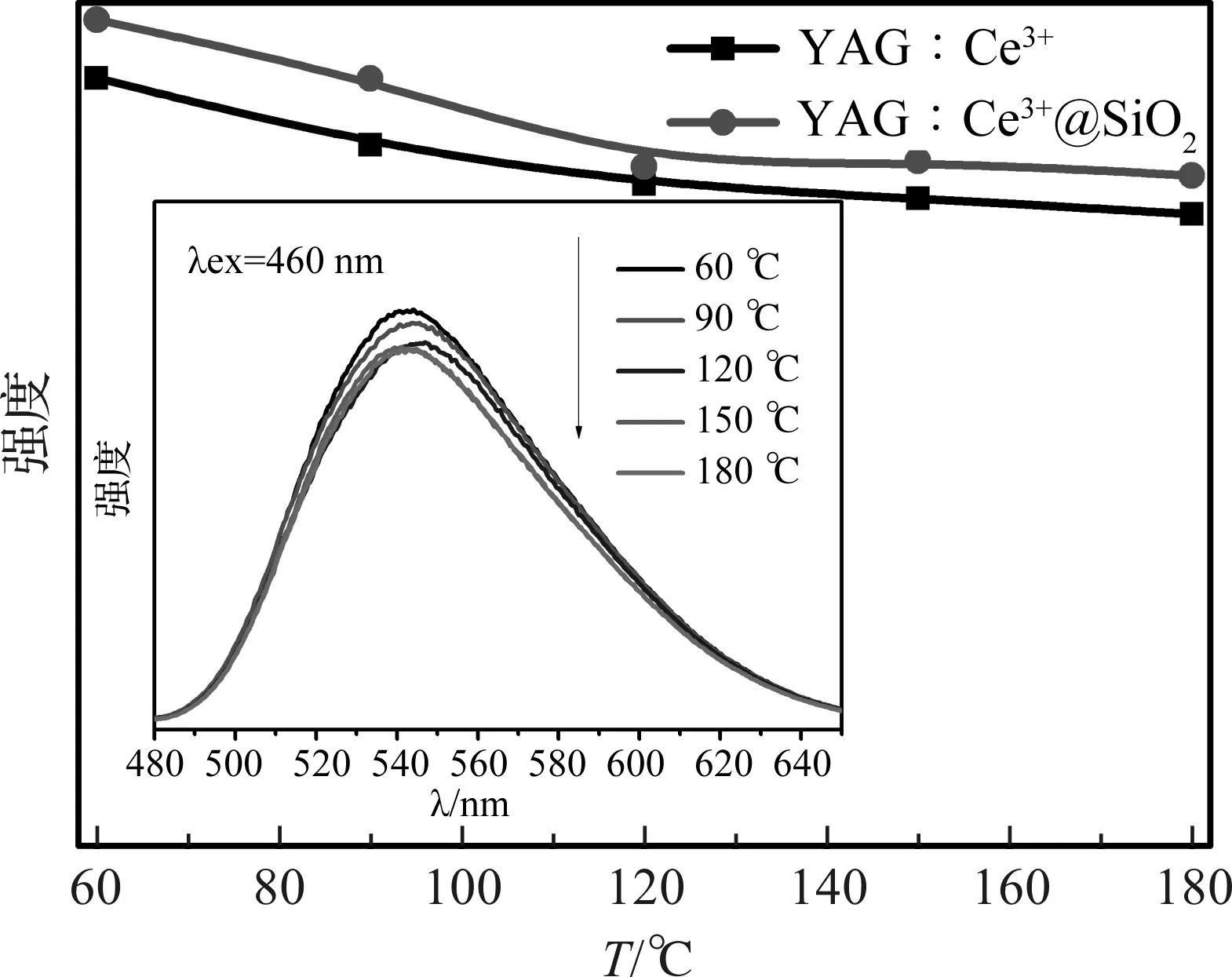

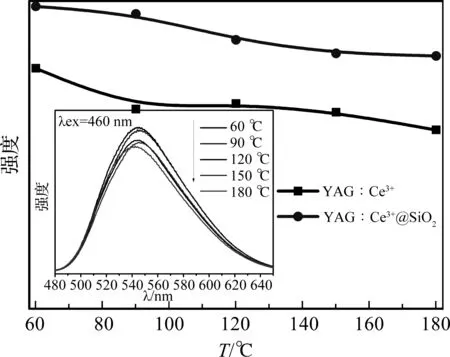

图6为YAG:Ce3+荧光粉包覆前后的热老化对比图.选取图中左下角YAG:Ce3+@SiO2荧光粉的发射光谱图中的最大强度值作为热老化图谱中的数据点,将样品加热至60~180 ℃保温8 h处理,然后测试加热后样品的发光强度.如图6所示,随着温度的升高,包覆前后的荧光粉发光强度均发生下降.这是由于随着温度的升高,加剧了荧光粉的晶格振动,使得发光中心Ce3+的晶格弛豫增强,从而增大了非辐射跃迁几率,导致发光强度减弱.将60 ℃下处理的YAG:Ce3+@SiO2荧光粉和YAG:Ce3+荧光粉样品的发光强度作为初始值进行比较,我们发现,当温度升高到180 ℃并保温8 h后,YAG:Ce3+@SiO2荧光粉样品的相对荧光强度衰减了8%,而YAG:Ce3+荧光粉样品的相对荧光强度却衰减了12%.因YAG:Ce3+@SiO2荧光粉中的SiO2的热导率远小于YAG:Ce3+荧光粉的热导率(KSiO2=0.4 W/m·K,KYAG≈12 W/m·K),当外界的温度升高时,YAG:Ce3+@SiO2荧光粉中的SiO2能在热传递过程中消耗一定的热量,可以减缓因温度升高引起的荧光衰减.由此可知,包覆之后的YAG:Ce3+荧光粉要比包覆之前具有更好的热稳定性.由于LED在长时间工作时芯片的温度在130 ℃左右,因此具有良好热稳定性的YAG:Ce3+@SiO2荧光粉更有利于白光LED在高温环境中的应用[12,17].

图6 YAG:Ce3+荧光粉包覆前后的热老化对比图Figure 6 Spectra of thermal stability of coated YAG:Ce3+ phosphor and non-coated YAG:Ce3+phosphor

2.4 水分引起的荧光衰减分析

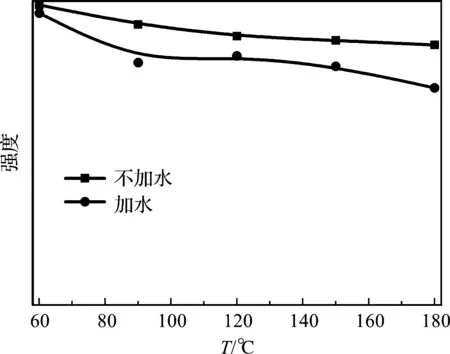

图7 水分引起YAG:Ce3+荧光粉的荧光衰减图Figure 7 Moisture-induced luminescence loss of YAG:Ce3+phosphors

图7为YAG:Ce3+荧光粉在不同的温度下保温8 h后发射光谱强度图.在湿度诱导荧光衰减的过程中,随着加热温度的升高,荧光粉的湿度和承受的压强均在增加,为了分析湿度对粉体发光强度的影响.由图7可以看出,有水条件下的荧光粉样品的光强要比无水条件下的光强衰减的更加明显,表明水分使YAG:Ce3+荧光粉产生了荧光衰减现象.这种现象可能是氧气与水结合形成的湿氧在荧光粉中发生了氧化还原反应[18-20].由氧化性气体渗透机制可知,在水分(高压水蒸气)的作用下,氧化性气体从荧光粉的表面进入荧光粉晶体的内部,使得晶体裂解,YAG:Ce3+基质遭到破坏,Ce3+发光中心被氧化,Ce3+被氧化的离子方程式可表示为

Ce3++O2→Ce4++O2-.

(1)

当YAG:Ce3+的基质被裂解后,Ce3+发光中心会因YAG:Ce3+基质遭受破坏而不会出5d→4f的能级跃迁,且在高温高湿条件下,当与空气接触时的Ce3+极易被氧化.

图8 不同湿度条件下的YAG:Ce3+荧光粉包覆前后的发射光谱的强度对比图Figure 8 Effect of the humidity on the luminescence of the SiO2-coated and uncoated YAG:Ce3+ phosphors at different temperatures

为了研究YAG:Ce3+@SiO2荧光粉的荧光强度受水分的影响,实验从湿度梯度和时间梯度两个角度进行了分析,图8为YAG:Ce3+荧光粉包覆前后在不同的湿度下保温8 h后的发射光谱的强度图.由图8可以看出,随着湿度的增加,YAG:Ce3+荧光粉包覆前后的发光强度均有衰减.当YAG:Ce3+荧光粉在180 ℃调控的湿度条件下,其发光强度下降了20%,下降比例高于同样湿度条件下的YAG:Ce3+@SiO2荧光粉(荧光强度下降了12%).这表明YAG:Ce3+荧光粉相比于YAG:Ce3+@SiO2荧光粉更容易受高压水蒸气的侵蚀.由于YAG:Ce3+@SiO2具有特殊的核-壳结构,这种特殊结构可能会降低被氧化性气体渗透的几率.在抗湿性的时效方面,YAG:Ce3+@SiO2荧光粉同样表现出优良的发光稳定性.图9为YAG:Ce3+荧光粉包覆前后在高温高湿下荧光强度随时间变化的对比图.由图9可以看出,当样品在180 ℃的湿度条件下,样品的处理时间在0~16 h时,YAG:Ce3+荧光粉和YAG:Ce3+@SiO2荧光粉的发光强度均在减弱,但包覆后的样品的发光强度减少的幅度小于包覆之前的样品.当把样品放在湿度条件下的处理时间延长到32 h及以上时,YAG:Ce3+荧光粉依然有严重的光衰,而YAG:Ce3+@SiO2荧光粉的发光强度基本趋于稳定.综上可知:合成的YAG:Ce3+荧光粉在经过二氧化硅包覆后,其耐湿性能得到了明显的提升.

图9 一定湿度环境下的YAG:Ce3+荧光粉包覆前后的发光强度随时间的变化图Figure 9 Time-dependent luminescence intensity of SiO2-coated and un-coated YAG:Ce3+phosphors

3 结 语

通过利用Stober法成功制备了SiO2包覆的YAG:Ce3+并形成YAG:Ce3+@SiO2核-壳的荧光粉.该核-壳结构的YAG:Ce3+@SiO2荧光粉在460 nm激发下,其发光强度比包覆前的YAG:Ce3+荧光粉提高了34%.研究发现表面包覆可明显减少粉体的表面缺陷,同时100 nm厚度的SiO2包覆层也减小了光子反射率.通过研究YAG:Ce3+@SiO2荧光粉在高温高湿环境下的发光性能,我们发现,当温度升高到180℃时,YAG:Ce3+@SiO2荧光粉样品的荧光衰减了8%,而YAG:Ce3+荧光粉的荧光衰减了12%,因此YAG:Ce3+@SiO2荧光粉相对于YAG:Ce3+荧光粉具有更好的热稳定性;在一定水蒸气湿度条件下,YAG:Ce3+@SiO2荧光粉同样表现出优良的发光稳定性.当湿度在180 ℃的条件下,样品经过潮湿处理时间长达32 h时,YAG:Ce3+@SiO2荧光粉的发光强度基本不再变化,而YAG:Ce3+荧光粉的光强出现持续的减弱趋势.因此,所合成的YAG:Ce3+@SiO2核-壳荧光粉有望应用于在高温高湿环境下工作的白光LED.