助熔剂对于镁质瓷性能的影响

2018-11-17孔双华李闻达徐卓明

孔双华 ,李闻达 ,周 丰 ,徐卓明 ,张 垠 ,3

(1. 江苏高淳陶瓷股份有限公司,江苏 南京 211300;2. 南京工业大学材料科学与工程学院,江苏 南京 210009;3. 南京豪祺新材料有限公司,江苏 南京 211300)

0 引 言

镁质瓷有出色的外观品质和较高的机械强度,但是其生产的成品率较低,主要是因为浆料制备困难、烧结范围窄、易炸裂和易老化缺点阻碍了其生产和发展[1]。

镁质瓷易炸瓷是众所周知的,主要发生在烧成后期瓷体降温阶段。对于镁质瓷来说,坯体在高温下主晶相为原顽火辉石,原顽火辉石高温稳定但是低温不稳定,所以在降温时易转化成低温稳定的顽火辉石和斜顽火辉石晶相。晶相的转变会带来晶体体积的变化,体积变化会导致晶体内部出现应力,局部应力过于集中时会导致坯体开裂。另一方面导致坯体开裂的原因是镁质瓷在烧制过程中有较大的烧成收缩,某些坯体形状在收缩时也会造成应力过于集中,进而导致瓷体的开裂。

本研究设计添加少量的熔剂型或者助熔性原料来改善镁质瓷瓷体炸裂的情况。其机理是通过降低玻璃相的凝固温度来减少晶形转变带来的体积变化效应。

1 实验方法

本实验使用的原料为滑石、易县土、粘土、钾长石、方解石和助熔剂。本实验使用的所有原料及其它实验用品均由南京豪祺新材料有限公司提供。设计的瓷配方为:65wt.%的滑石,1wt.%的易县土,15wt.%的粘土,10wt.%的钾长石,4wt.%的方解石,5wt.%的助溶剂,本研究添加的助溶剂分别是硅灰石(hs-1)、合成熟料(hs-2)和合成骨粉(hs-3)。

实验过程与本研究室先前的日用瓷制备方法一致[2]。首先,将原料按照配方称量并放入陶瓷球磨罐中,再向球磨罐中加入0.35wt.%腐殖酸钠和0.2wt.%水玻璃,在球 : 料 : 水 = 3 : 1.5 : 0.8的条件下球磨16 h。将球磨后的浆料过100目筛并除铁。通过注浆成型将浆料制备成Ф 6 × 95 mm的棒状试样和95 × 30 × 5 mm的块状试样。成型后的试样在100 ℃烘箱中干燥12 h。干燥后的试样分别在电炉中1250 ℃和1280 ℃下煅烧,在峰值温度下保温1.0 h。

烧成后的棒状试样用万能试验机进行抗折强度测试,使用白度仪检验其白度,透过率通过光电雾度仪进行测试,试样研磨成粉后通过X射线衍射进行物相分析。

2 结果与讨论

2.1 添加不同助熔剂镁质瓷的物相分析

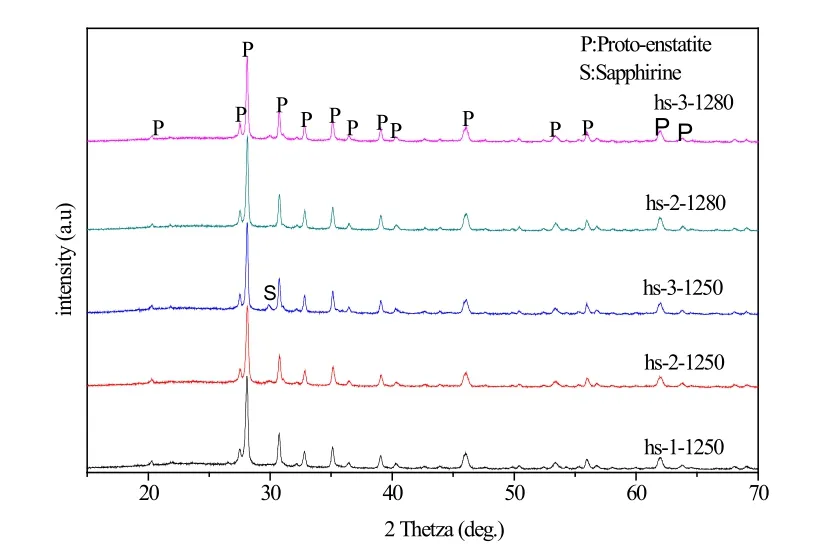

图1 三种不同助溶剂试样的XRD图谱Fig. 1 The XRD patterns of the samples doped with three different fluxing agents

三种试样分别在1250和1280 ℃下的XRD图谱如图1所示。由于在1280 ℃下烧结的hs-1试样严重粘板,难以取得纯净的试样粉末,所以其XRD无法测试。从其他五个试样的XRD图谱可以看出,此类瓷体以原顽火辉石为唯一晶相,仅有1250 ℃烧结的hs-3析出了少量的假蓝宝石相(Al9Mg3Si2O20)。但是目前试样中有且只有原顽火辉石晶相,而且其在降温时并未转变成低温稳定的顽火辉石相。并且发现掺入骨粉后瓷体会析出假蓝宝石晶相,并且这种晶相的含量随着烧结温度的增加而降低。这说明骨粉中的五氧化二磷有诱导假蓝宝石相析出的作用,并且该假蓝宝石相在高温下易熔于玻璃相,冷却后不会再析出。通常认为在1270 ℃下顽火辉石会转变成高温稳定的原顽火辉石,但是本研究中1250 ℃下烧结的试样就含有大量的原顽火辉石相。可能的原因是本试样引入了大量的CaO,其在形成玻璃后降低了原顽火辉石晶相转变所需的温度。而原顽火辉石在降温时并未转变成斜顽火辉石或顽火辉石可能由于以下几点原因:(1)瓷体中生成的原顽火辉石颗粒较大,晶相转变需要的能量也较多,所以转变困难;(2)瓷体中的玻璃相严密的包裹住了原顽火辉石晶粒,增加了晶相转变的难度[3];(3)本实验的降温制度不利于原顽火辉石晶相向顽火辉石晶相转变。三种试样在烧结温度升高三十度后都出现了明显的粘基板现象,这说明在高温下产生了较多的玻璃相。但是从XRD图样中可以看出,温度升高后,晶相和玻璃相的含量几乎不变。这可能是由于此类瓷体在高温下有快速熔解晶体和析出晶体的特性。其在高温下能迅速产生大量的玻璃相(这与一般滑石瓷的性质相同),但是降温时又能快速的析出晶相,进而使得低温烧成和高温烧成的试样具有相近的晶相和玻璃相含量。

2.2 掺不同助熔剂镁质瓷性能分析

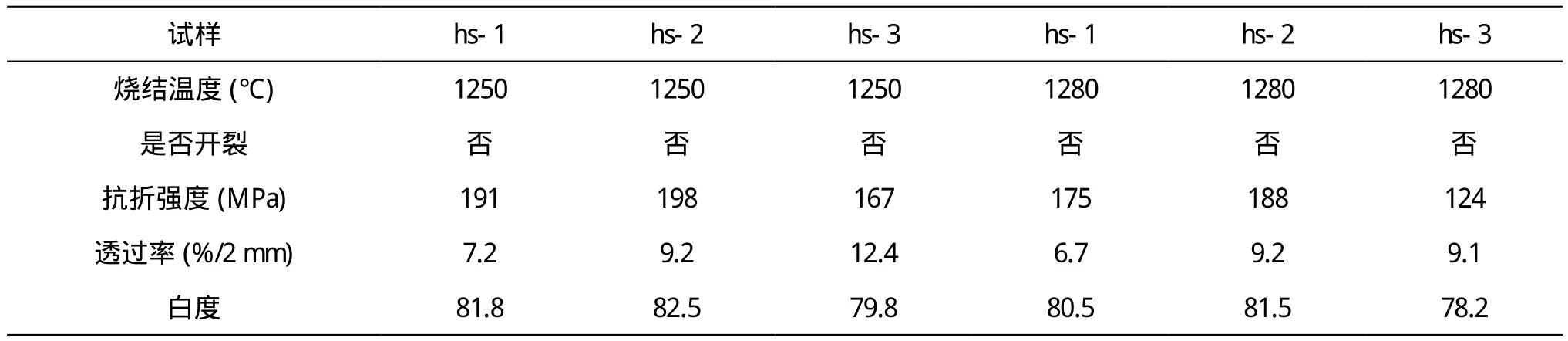

试样的力学性能测、透过率和白度测试果列于表1。从表中可以看出,在1250 ℃和1280 ℃下煅烧的试样均未开裂。所以目前难以分析造成试样开裂的原因,所以只能推测瓷体不开裂可能是由于以下几点原因:(1)本实验添加的助熔剂良好地缓和了晶相转变带来的体积变化影响;(2)本试样采用的是烧滑石,其在1100 ℃下提前预烧过,这使得瓷体中气泡等缺陷减少,在煅烧时具有更小的烧成收缩,进而使得瓷体抗炸裂的性能增加;(3)瓷体在降温时并未产生晶相转变,所以没有体积变化带来的不利影响。

表1 瓷体的性能测试结果Tab.1 The performance test results of the porcelain samples

从抗折强度的测试结果可以看出,制备的镁质瓷普遍具有较高的强度,比一般的骨质瓷高50%左右。本瓷体的高强度首先得益于瓷体的高致密化程度和高晶相含量。其次,本瓷体的原料主要为滑石,滑石原料呈现片状且不易破碎,其在注浆成型的时候容易出现定向排列,这使得其成型后的生坯就具有较高的强度。由于本瓷体的主晶相是原顽火辉石晶相,其由滑石原料在高温下反应生成,所以我们推测形成的原顽火辉石晶相也呈现大比表面积的片状或者长条状结构。这种片状或条状的晶体能有效的阻止裂纹的扩散,提升瓷体的强度。通过对比不同温度下烧结的试样强度可以发现,烧结温度升高30 ℃后,所有试样的强度均降低了。对比上面的XRD分析结果,可以发现试样的相组成几乎不变,但是试样的微观结构可能发生了变化。烧结温度升高30 ℃后,玻璃相会增多或者玻璃相粘度会降低,这会导致瓷体内的微观结构发生变化,会改变晶粒的排列方式。晶粒排列方式被打乱,打乱的过程中还可能产生新的缺陷,这些都会降低瓷体的抗折强度。另外,还可以发现掺骨粉的瓷体普遍具有较低的抗折强度。结合XRD的结果来看,只有掺骨粉的瓷体产生了新的晶相--假蓝宝石相,这说明假蓝宝石相产生可能一定程度上降低了瓷体的强度。这可能是由于假蓝宝石晶粒并不像原顽火辉石晶粒一样具有高比表面积的形状,其阻止裂纹扩散的能力较低。还有可能是假蓝宝石相是由原顽火辉石和含铝的玻璃相转变而来,转变过程中产生了较大的体积变化,进而产生了新的缺陷,降低了瓷体的强度。

由实验结果可以看出,瓷体普遍具有高透过率,尤其是掺入合成熟料和骨粉的瓷体。瓷体具有高透过率与其单晶相的相组成有很大关系,单晶相的瓷体往往具有更高的折射率,因为光在不同折射率的晶相中传播时会造成大量的光散射损失,而单晶相结构大大的降低了由于晶界造成的光散射损失[4]。而出现新晶相的掺骨粉试样具有最高的折射率,这可能是由于新晶相与主晶相具有相近的折射率,这使得其对透过率的不利影响较小。其次,还有可能是由于骨粉的掺入能使瓷体内晶相的排列更加均匀,增强了瓷体透过率。由于瓷体的透过率和玻璃相含量一般成正相关关系,所以这一定程度上说明了三种原料的助熔性能排序为:骨粉 > 合成熟料 > 硅灰石。三种瓷体在烧结温度升高之后都出现了不同程度的透过率下降,这可能是由于过多玻璃相的产生或玻璃相粘度的下降导致破坏了原有的晶粒排列方式或者产生了新的缺陷,进而使得瓷体透过率下降。

镁质瓷普遍具有较高的白度,一般来说氧化铁的存在会降低瓷体的白度,其含量与白度成负相关关系。但是制备镁质瓷原料的氧化铁含量普遍较高,这说明滑石中有某种原料能一定程度上屏蔽氧化铁对白度的不利影响。基于这种理论,瓷体烧结温度升高后白度下降是由于这种物质对于铁的屏蔽能力下降,进而导致瓷体的白度降低。

3 结 论

通过优化配方和精选助溶剂研究了镁质瓷易炸瓷的现实问题。结果表明,所制备的瓷体达到不炸裂的要求,并且放置一年以上也未出现老化现象。掺入三种助熔剂的瓷体都表现出具有优异的机械和外观性能,主要结论有:

(1)掺硅灰石和合成熟料的瓷体为单晶相的原顽火辉石。掺合成骨粉的瓷体因骨粉诱导生成了新的假蓝宝石相。瓷体在降温时并未发生晶相转变,这可能是导致瓷体未开裂的主要原因。

(2)三种瓷体普遍具有较高的透过率、强度和白度,透过率与掺入助熔剂的助熔效果呈正相关关系。

(3)掺入合成熟料的瓷体综合性能最好,其抗折强度达到198 MPa,透过率超过9.2%/2 mm,白度达到82.5,具有良好的应用前景。