轴流压气机近失速工况下轴向间隙对径向流影响的研究*

2018-11-13

(哈尔滨工程大学)

0 引言

压气机叶栅通道中有很多复杂的涡系结构,这些涡系的产生和发展对压气机的稳定运行有很大的影响。大量研究表明压气机叶栅中普遍存在着流动分离,而叶片角区更是容易发生流动分离造成大量低能流体堆积形成高损失区和堵塞区的重要场所,而在逆压梯度(动叶还受到离心力)的作用下,同时存在着径向上升的二次流动,这些径向流动诱导低能流体的位置和形态逐渐发生变化,使叶栅通道的流动更加复杂。Lei[3-4]等人指出当发生角区失速时存在于角区内的分离涡会沿径向跃起,上升至一定高度与吸力面上的集中脱落涡相互掺混。Horlock J.H[7]等人最早解释了关于角区分离产生的机理。Denton[8]在关于叶轮机械流动损失机理的综述中总结出角区分离的机制。西北工业大学的张燕峰[10]等对压气机叶栅角区流场进行实验和数值研究,发现在低负荷压气机叶栅中低能流体主要集中在叶片吸力面和端壁构成的角区,且在靠近尾缘处端壁和吸力面都产生了回流;在叶片的负荷较高的条件下,角区内的低能流体会在强烈的横向压力和流向逆压梯度的作用下沿径向爬升,最终仅在吸力面处形成回流区。吴艳辉[12]等发现在大流量工况下角区分离线之后的径向速度较低,流体沿径向的输运能力很弱因此低能流体堆积在轮毂角区形成角区失速,而在近失速工况下分离线之后的径向速度显著提高,径向范围也扩大至叶尖,低能流体已被输送到机匣壁近壁区。

本文对1.5级压气机模型进行定常与非定常的数值研究,将转子叶栅中起始于轮毂端壁的径向二次流和静子叶栅发生角区失速时起始于轮毂端壁的径向分离涡统称为径向流,从径向流在不同时间和空间发生的变化的角度研究压气机的失稳过程,并且分析影响径向流变化的因素。研究内容包括:采用不同导叶和动叶间的轴向间隙进行定常和非定常的数值计算,重点研究在不同的轴向间隙下叶片负荷发生改变对动叶角区径向流的影响,分析压气机从稳定工况到失速工况径向流在时间和空间上的改变,确定径向流对失速的影响。

1 数值方法

本文采用NUMECA/AutoGrid5进行网格划分和空间离散,计算采用CFX进行前处理和流场计算以及大部分的后处理工作。控制方程为相对圆柱坐标系下的积分守恒型三维雷诺平均的N-S方程组,湍流模型使用SST模型(均为标准方程,本文不再赘述)。

1.1 研究对象

1.5级压气机叶栅单通道模型为自行设计,其设计参数与哈尔滨工程大学压气机实验室现有压气机参数保持一致。

1.2 网格划分

本文使用的计算网格均为结构化网格,通过NUMECA/Autogrid5软件进行划分。

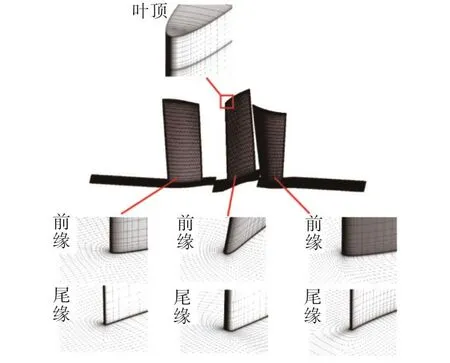

叶片通道网格拓扑结构为O4H型;动叶叶顶间隙采用蝶形网格。对叶顶间隙和叶片表面边界层进行加密,第一层网格厚度为3×10-6m。除去叶片前缘部分区域外,叶片表面壁面Y+值均小于1。对进出口流道适当延长以确保流场的均匀性。单通道叶栅网格模型如图1所示,根据网格敏感性分析及考虑计算能力限制,总网格节点数约为163万。

图1 单通道网格模型Fig.1 Single-channel mesh model

1.3 边界条件及时间步长设置

本文单通道数值模拟计算边界条件设置为:给定进口总温(288.15K)、进口总压(101 325Pa)、进口湍流度(5%)、出口静压满足简单径向平衡方程给定特征半径、壁面条件设置为绝热无滑移边界,定义两侧周期性边界条件。定常计算动静交界面采用混合平面,非定常计算动静交界面采用滑移面处理。本文根据压气机转速来设定时间步长,对于每一种计算方案,其时间步长均设定为转子转过一个通道时间的1/10,因此非定常计算时间步长为1.659 4×10-5s,模拟旋转一周输出380步计算结果。单通道计算采用内部循环系数均为4,将定常计算收敛结果作为非定常计算初场。

1.4 轴向间隙设置方案

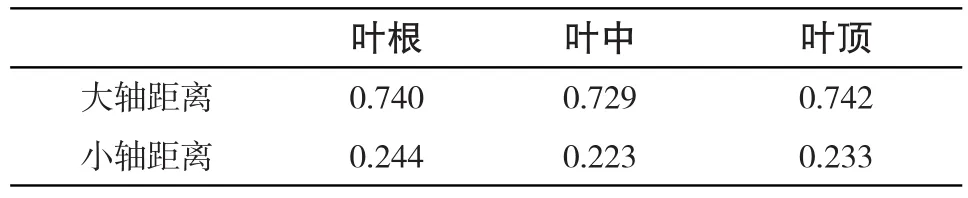

深入研究径向流动受何种因素的影响,现导叶与动叶间采用两种不同大小的轴向间隙,对比分析其对动叶径向流影响的异同。其中较大的轴向间隙是低压压气机常用的轴向间隙尺寸,在此基础上减小导叶/动叶轴向间隙,得到小轴向间隙尺寸,其具体参数如表1所示,其中参数表示对应轴向弦长的倍数:

表1 不同方案轴向间隙尺寸Tab.1 Different Plan of Axial Clearance Dimensions

对这两种轴向间隙下的1.5级压气机模型进行定常和非定常计算,其中非定常计算采用定常计算的收敛解作为初场。

2 近失速条件径向流波动对比分析

2.1 径向流高度定义

图2给出了非定常计算结果某一时刻动叶低能流体团的分布,定义叶尖转速的0.15倍的等值面作为低能流体包围的区域,图中黑色圈线表示径向流到达的高度,径向流将根部角区的低能流体于尾缘附近向上输运。

图2 低能流体团分布Fig.2 Low-fluid fluid distribution

2.2 径向流波动对比分析

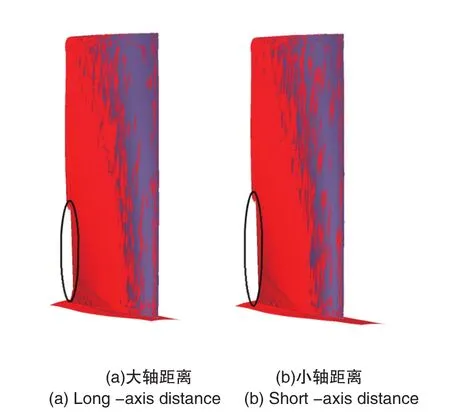

当流量逐渐减小,压气机特性逐渐靠近失速边界,动叶吸力面根部角区分离程度越来越严重,径向流径向迁移的高度越来越大,当流量减小到一定程度时,径向流沿着叶片尾缘到达叶顶。图3中给出了在流量系数分别为0.89、0.82和0.78三个不同工况下大轴间隙动叶根部角区径向流动的结构。

图3 不同流量下径向流变化Fig.3 Radial flow variation at different flow rates

可以看出,当φ=0.89时,叶片根部径向流的最大高度在80%叶高以下,并没有到达叶顶。当流量减小到φ=0.82时,径向流已经到达叶顶,并从叶顶尾缘处流出流道。当流量进一步减小到φ=0.78时,径向流的强度进一步加大,其在叶顶产生一个向通道上游的扰动并与叶顶泄漏流相互作用使叶顶通道堵塞。此外,径向流在沿着尾缘附近上升的过程中,还会不断卷吸吸力面不同叶高位置处的气流,造成不同叶高位置处的流动分离增大。小轴间隙在逐渐节流的过程中也会发生上述过程。

图4给出了一个动叶栅周期内不同时刻径向流的高度变化,发现在此背压条件下径向流沿径向的波动程度均有所减弱,小轴间隙波动范围较大轴间隙时明显减少,说明当径向流上升至叶顶附近时不再只受到导叶尾迹干涉作用的影响,还有其他因素对径向流起到干扰作用。

图4 径向流高度沿径向变化Fig.4 Radial flow height changes in radial direction

图5给出了流量逐渐减小的过程中,大轴间隙和小轴间隙动叶角区径向流径向高度的变化以及在不同高度波动的幅值变化,其中径向高度取一个叶栅通道周期内的平均值作为比较。

图5 动叶径向流高度和幅值随流量变化Fig.5 Radial flow height and amplitude rotating blade variation with flow rate

可以看出随着流量的减小动叶径向流逐渐向叶顶发展的过程,同一流量下小轴间隙径向流高度明显较高,同时小轴间隙动叶径向流最先发展到叶顶;但随着流量的减小,两种轴向间隙下径向流在不同叶高位置处的径向波动幅度均不断减小。上升到叶顶时大轴间隙波动幅度反而比小轴间隙高。

3 近失速工况大轴间隙径向流变化

随着节流不断加深,径向流到达叶顶后从某一时刻起开始向上游移动,图6给出了在两个叶栅通道周期内99%叶高处动叶流线图以及叶栅通道内低能流体团的分布。

图6 不同时刻叶顶流线和低能流体分布Fig.6 Distribution of flow lines and low energy fluids at different times

可以看出径向流在叶顶产生向上游的波动造成压力面附近一定程度的回流,如图6(a),此时叶栅通道内存在三个低能区,其中A表示叶顶泄漏涡破碎后产生的低能区,B表示径向流于尾缘处造成反流形成的低能区,C表示径向流与吸力面顶部附面层分离区交接处形成的低能区;经过5/10T,见图6(b),径向流向上游的波动更加剧烈,其造成的反流程度显著提高且与破碎的泄漏涡相互作用,此时低能区A与B合并为一个低能区A,同时可以发现低能区C有所减小,说明此时径向流在吸力面顶部附面层分离区交接处的强度减小;5/10T之后图6(c),由于受到径向流波动回流的影响,破碎的泄漏流体形成了一个新的二次涡,该二次涡卷吸周围的低能流体使低能区A增大,但同时也减弱了径向流的反流作用,造成低能区B减弱并且向下游移动,此时径向流在叶顶分离区强度增大,低能区C明显增大;又经过5/10T图6(d),二次涡的强度逐渐增强,尺度不断扩大,径向流的反流程度再一次降低,此时低能区A体积明显增大,二次涡造成的低能区明显占据了低能区A的绝大部分,低能区B体积减小说明径向流的反流区减小,而低能区C的又一次减小说明径向流在吸力面顶部分离区的程度减弱。由此可见径向流在叶顶的波动过程呈现出一定的规律性,其波动程度受到叶顶二次涡的限制。

在接下来的时间径向流在叶顶的波动随着时间的推移又会向上游移动,图7给出了某段时间内径向流在叶顶的波动情况,图中三种状态时间间隔均为5/10T,可以看出径向流的波动逐渐向上游移动,反流区不断扩大,受到上游叶顶二次涡和横向压力梯度的影响形成了与叶顶二次涡旋向相反的新的涡旋(图7圈出),该涡旋与本身存在的叶顶二次涡将周围的低能流体卷吸瓜分,然后很快便无法维持这种状态从而合二为一,形成了更加稳定的新的叶顶二次涡。

图7 径向流在叶顶处波动的变化Fig.7 Variation of radial flow at the tip of the blade

压气机逐渐发生失速的过程中,叶顶流场由于径向流反流,二次涡和泄漏涡破碎的存在急剧恶化,顶部通道逐渐堵塞。

图8给出叶顶流线发展和顶部回流区的变化,图8中的回流区以轴向速度范围-50~0m/s表示。可以看出叶顶二次涡逐渐向上游前缘靠近,泄漏流由于受到二次涡的推动作用,其与主流的交界面也不断前移,终于在某一时刻(图中表示为6/10T时刻)与前缘额线平齐,此时流场达到了保持稳定的流量极限,随着流量的进一步减少,交界面绕过前缘流动,造成了前缘溢流现象。通过观察不同时刻叶顶回流区的形态可以发现在2/10T时刻,顶部回流区主要由泄漏涡破碎后堆积的低能流体、叶顶二次涡卷吸的低能流体、吸力面顶部附面层分离区和径向流反流组成,此时叶顶还未完全堵塞,主流仍可以通过;4/10T时刻,泄漏涡破碎的低能流体增多,叶顶二次涡增强,但径向流反流程度减弱,低能流体大量堆积在前缘附近使通道堵塞程度增大;6/10T时泄漏涡破碎的低能流体再次增多,径向流反流大幅度减少,叶顶二次涡汇聚的低能流体形态被拉长并且到达了叶片前缘,此时整个叶顶通道已经被堵塞;随后在7/10T时刻,泄漏涡破碎和叶顶二次涡强度再一次增大,低能区移出了叶片前缘形成溢流,而径向流反流此时由于缺少主流的补充被大量耗散。

图8 前缘溢流的产生Fig.8 Front edge overflow generation

叶顶低能流体的一系列变化除了导致叶顶通道堵塞外,还会对叶片表面负荷造成影响,如图9所示为99%叶高位置处压力面与吸力面压力差值。

图9 不同时刻叶片表面压力差分布Fig.9 Distribution of pressure difference on the blade surface at different times

从图9中压力差变化可以看出叶片表面负荷呈现不均匀的特点,整体呈现降低的趋势,前缘位置附近压力差随时间的推移逐渐减小,而压差减小说明叶片负荷减小,这与叶顶二次涡的前移和增强有关,叶中附近压差随时间的推移不断增强,表明负荷增大,这与此处径向流反流的减弱和后移有关。从低能流体的角度来说,局部低能流体增加意味着此处叶片表面负荷的降低,低能流体减少会使叶片表面负荷增大,总的来说不断发展的低能流体团使叶顶通道堵塞的同时降低了叶片表面局部负荷。反观径向流的发展,其强度在叶顶二次涡的部分随负荷的减小而增大,在叶顶反流区的部分随负荷的增大而减弱,同样表现出与叶片表面局部负荷成负相关的关系。

4 近失速工况小轴间隙径向流变化

随着节流不断加深,当小轴间隙动叶径向流到达叶顶后从某一时刻起开始也会发生向上游的波动,图10给出了在三个叶栅通道周期内叶顶处流线图和叶栅通道内低能流体团的分布。图10(a)可以看出径向流在叶顶产生向上游的波动造成压力面附近一定程度的回流,并且与上游泄漏涡破碎后产生的低能流体相互掺混形成一个较大的低能区A,径向流与吸力面顶部附面层分离区交接处形成低能区C;经过10/10T图10(b),泄漏涡强度减弱使得径向流波动与破碎的泄漏涡相互作用减弱,此时低能区A分裂成两个低能区A与B,其中A仍为泄漏涡破碎后形成的低能区,B表示径向流在叶顶向上游波动反流形成的低能区;之后经过一个动叶栅通道周期后,径向流波动反流受到流向逆压梯度和横向压力梯度的作用下形成了一个二次涡将部分破碎的泄漏涡流体卷吸,体积有所增大;又经过10/10T,见图10(d),二次涡的强度逐渐增强,尺度不断扩大,且轴向位置前移使得泄漏涡破碎后的低能流体团被卷吸拉长,低能区A体积明显减小;整个过程中低能区C的体积基本不变说明径向流在吸力面顶部分离区的强度变化不大,反映出径向流上升到叶顶后处于稳定的状态,同时径向流形成叶顶二次涡后向上游移动也表现出一定的稳定性。由此可见小轴间隙动叶角区径向流上升到叶顶后首先形成叶顶二次涡,随后不断向上游移动,推动叶顶泄漏涡的前移。

图10 不同时刻叶顶流线与低能流体分布Fig.9 Distribution of flow lines at the blade tip and low energy fluids at different times

小轴间隙在逐渐失速的过程中同样会发生“前缘溢流”现象,图11给出了小轴间隙出现该现象前一个通道周期内99%叶高截面流线和顶部回流区随时间的变化,顶部回流区同样以轴向速度范围-50~0m/s表示。从图11中可以看出小轴间隙与大轴间隙发生“前缘溢流”现象的过程明显不同,径向流产生的叶顶二次涡逐渐向上游移动的同时,破碎的泄漏流体产生了新的二次涡与原来的叶顶二次涡共同推动泄漏流与主流的交界面前移,直到8/10T时刻达到了稳定流量极限,随后推动泄漏流绕过前缘流动。在初始时刻,顶部回流区主要由泄漏涡破碎形成低能流体区A,径向流产生的叶顶二次涡B和顶部吸力面附面层分离区C组成,随后上游破碎的泄漏流体形成了新的二次涡扩大了回流区A的范围但同时减少了回流区B的范围,说明径向流产生叶顶二次涡强度逐渐减弱,此时回流区C范围增大;之后的时间里回流区A不断增大,回流区B不断减小说明大量低能流体被上游新产生的二次涡卷吸,而径向流产生的叶顶二次涡强度不断减弱,同时叶顶附面层分离区也不断扩大,回流区C处的低能流体增多;直到8/10T时刻,上游二次涡将周围大量低能流体汇聚,而径向流产生的二次涡强度已经受到很大程度的削弱,因此其强度不足以维持稳定的涡旋故发生破碎,形成径向流反流区,此时叶顶流场只剩下上游叶顶二次涡且该二次涡也卷吸了回流区B和C的部分低能流体。随后,上游二次涡形成的回流区进一步扩大,推动泄漏流产生前缘溢流,回流区B范围进一步缩小,表明径向流此时在叶顶的反流程度逐渐减弱。

综上所述,小轴间隙发生前缘溢流现象同样是由于叶顶二次涡的向前移动造成的,但是叶顶二次涡的形成方式与大轴间隙时截然不同,大轴间隙叶顶二次涡以径向流为主导,而小轴间隙叶顶二次涡是以泄漏涡破碎为主导,也就是说小轴间隙动叶径向流在叶顶区受到泄漏涡的影响更大,其影响表现为对径向流的抑制作用,这与上文的结论是一致的。

图11 小轴间隙“前缘溢流”现象Fig.10 Minor axis clearance"frontal overflow phenomenon"

5 结论

本文对两种不同导叶/动叶间轴向间隙的1.5级压气机进行定常和非定常的数值计算,研究在两种轴向间隙条件下压气机动叶和静叶角区径向流动的异同,对比不同工况下径向流的发展特点,重点分析在不同轴向间隙条件下径向流对压气机发生旋转失速的具体影响。

1)动叶角区径向流随着流量的降低逐渐向叶顶发展,同一流量下小轴间隙动叶径向流上升高度比大轴间隙径向流高度大,由于小轴间隙动叶受到上游导叶尾迹冲击更加强烈,其在不同高度随时间的径向波动幅度也较强。

2)径向流的存在导致叶片表面局部负荷发生改变,其与叶片表面局部负荷表现为负相关,即当叶片表面局部负荷较小时径向流强度较大,其径向高度和波动幅度也较大,反之亦然。

3)两种轴向间隙下发生旋转失速时其先兆均表现为叶顶二次涡推动泄漏流溢出前缘,但该叶顶二次涡的形成却有所区别,大轴间隙叶顶二次涡以动叶角区径向流为主导,小轴间隙则以上游泄漏涡破碎为主导。