S31型罗茨鼓风机叶轮热变形分析及优化设计*

2018-11-13

(长沙理工大学汽车与机械工程学院)

0 前言

罗茨鼓风机系属容积式风机,是一种量大面广的通用机械,结构简单,形式多样,制造方便,有卧式、立式、竖轴式三种转子布置形式,相比于其他形式的气体输送压缩风机,具有结构简单、工作稳定、维护方便、无内压缩,且输送的介质不受油污染等优点。其工作原理是利用两个叶形转子在气缸内作相对运动来压缩和输送气体的回转压缩机,被广泛应用于建材、电力、冶炼、化工、矿山、港口、水产养殖、污水处理等领域的各种气体输送,适用于低压力场合的气体输送和加压,也可用作真空泵,是一种重要的工业设备[1]。

温度会引起机械设备中构件发生热变形,导致设备的性能和精度下降,这是生活中一种常见的物理现象。随着机械与仪器精度逐渐提升,温度对机械设备的影响程度也成比例增长,所以研究机械零件热变形的计算及其分析是很有必要的,以采取有效措施,尽可能地减小温度对机械部件的影响。罗茨鼓风机结构简单,形式多样,其功能部件是一对被称作罗茨轮的三叶转子[2],工作稳定性要求高。两个叶轮在旋转过程中的配合是确保气体输送效率的前提,气体输送压缩过程的温度升高使叶轮转子外轮廓产生不均匀热变形,配合间隙变化,导致罗茨鼓风机两个叶轮产生局部干涉,加剧局部磨损、甚至咬死,不仅影响罗茨鼓风机的正常运行,而且降低叶轮工作寿命。当罗茨鼓风机三叶转子间隙过大时,在低速低温条件下,其效率低下,影响罗茨鼓风机整体性能,达不到最佳效果[3]。

罗茨鼓风机的工作原理决定了其在工作过程中具有较高的温度升高,并随着输送气体压力的升高而升高[4],温度升高影响罗茨鼓风机转子的正常配合,导致罗茨鼓风机叶轮转子热变形日益明显,进而影响罗茨鼓风机安全运行。因此,在不同工况下对罗茨鼓风机叶轮进行热变形分析与结构优化,控制减小罗茨鼓风机叶轮外轮廓热变形量,使叶轮转子在实际工况下依然保持啮合、稳定,对整体机械设备正常稳定工作有着重要的意义。

1 热力学分析基本理论

热分析过程是指对一个系统在加热或是冷却过程中其热场分布状态及其变化规律的分析和描述。本文综合分析S31型罗茨鼓风机叶轮,影响其工作过程的热源主要来自于气体输送压缩过程的温度升高,故在分析中以温度为主要参考对象,可以按稳态进行热分析,热场可以用偏微分方程描述。在稳态热分析中,任一节点的温度不随时间变化。其热平衡方程用矩阵形式表达为[5]:

式中:[K]为传导矩阵,包含导热系数、对流系数、辐射率及形状系数;{T}为节点温度向量;{Q}为节点热流率向量,包含热生成。ANSYS利用模型几何参数、材料热性能参数以及所施加的边界条件,生产[K]、{T}及{Q}。

根据参考文献[6],由边界条件和载荷结合热应力分析可以推导出整体刚度矩阵[K]和载荷向量[P]分别为。

其中,[K]e为单元刚度矩阵,{P}e为单元节点载荷,为单元节点热载荷。

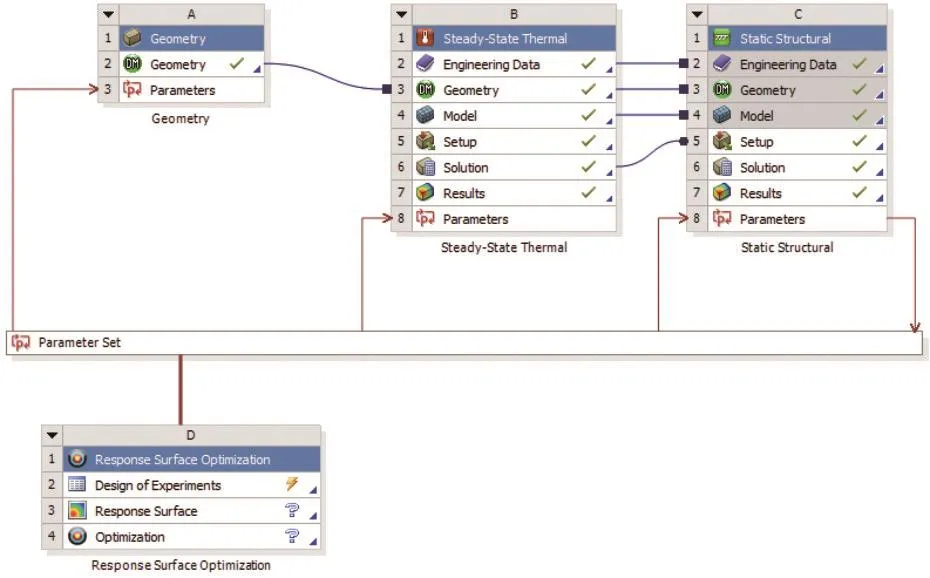

根据位移模式,由平衡条件、变分原理及胡克定律[K]·{∂}={P}可以推导出节点位移 {∂},由单元节点位移{∂}Te及温升 {ΔT}e,计算获得总应变 {ε}及热变形 {ε}T,最终热应力表达式为

其中,[D]为弹性矩阵。

2 叶轮有限元模型的建立

2.1 叶轮三维模型的建立

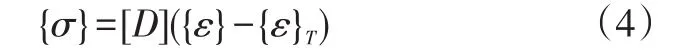

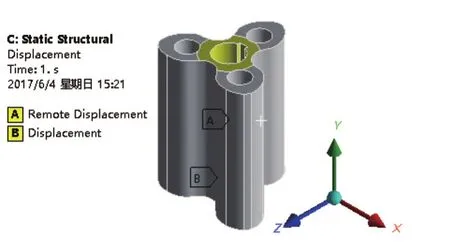

采用SolidWorks建立叶轮的三维模型,导入至ANSYS Workbench中进行有限元分析。考虑分析的实际情况,对所建模型进行了部分处理。叶轮总长252mm,总宽252mm,总高290mm;叶轮三维模型如图1所示。

图1 叶轮三维实体模型Fig.1 3D model of impeller

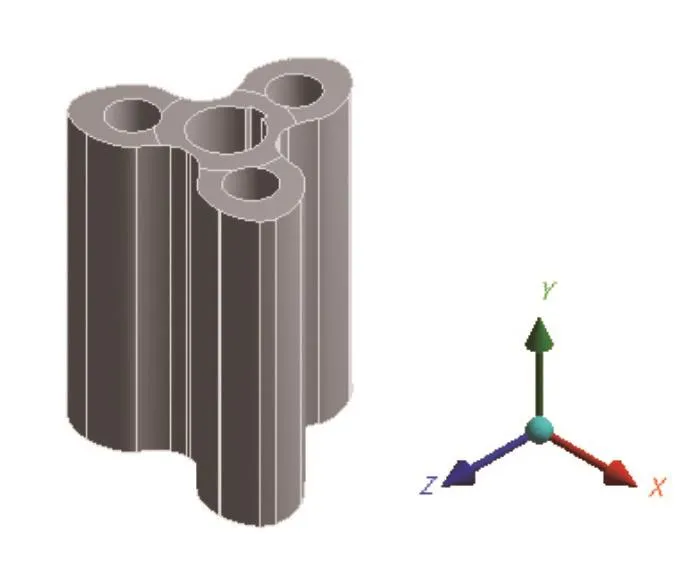

ANSYS Workbench的项目流程图如图2所示。

图2 ANSYS Workbench项目流程图Fig.2 ANSYS Workbench project process

2.2 叶轮有限元模型的建立

网格划分是有限元分析的关键步骤之一,网格划分的质量直接影响到求解精度、求解收敛性和求解速度。网格划分有多种技术方法,也可以在不同部分采用不同的网格划分。

S31罗茨鼓风机叶轮曲面较多,形状不规则,在保证精度要求的前提下,在有限元软件ANSYS前处理中运用Merge工具进行面合并,考虑到几何模型规律不易把握,在具体的网格划分中采用的是Workbench手动,四面体支配规则的网格划分模式,对合并的面进行映射网格划分,局部加入Face Sizing设置,得到如图3所示的有限元模型,网格平均质量:0.744,节点数:463 872,单元数:284 277。

图3 叶轮有限元模型Fig.3 Finite element model of the impeller

3 叶轮热-结构耦合分析

热-结构耦合分析是分析结构整体在温度场下的响应情况,这些响应包括应力、应变以及位移等。将稳态分析中的温度场作为体载荷施加在结构整体上,同时确定边界条件,由此可以得到温度场下结构整体的总变形情况[7]。

本文研究对象为S31型罗茨鼓风机叶轮,在实际工况条件下,叶轮会长时间处于稳态传热状态,利用有限元软件ANSYS对叶轮进行稳态热分析,将稳态热分析中的温度场作为体载荷施加到结构整体上,同时添加约束,由此得到温度场下结构整体的变形情况,又因叶轮材料球墨铸铁是热的良导体,结构的力学响应几乎不会影响热物性、传热方式及热边界条件,因此,通常二者可以分开求解,结构分析可用热分析的温度分布作为输入条件,故本文采用ANSYS间接耦合方式进行分析。热-结构耦合分析的主要步骤和流程如图4所示。

图4 热-结构耦合分析Fig.4 Thermal-structural coupling analysis

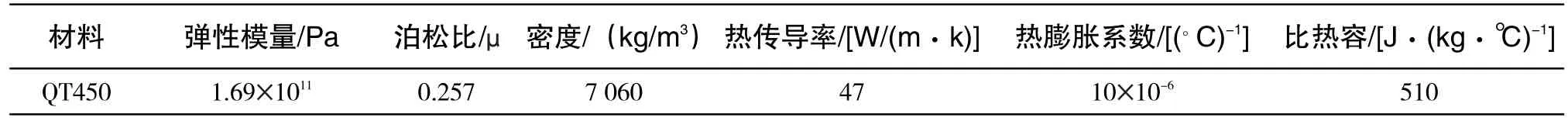

3.1 材料属性

在分析中,采用的叶轮材料是球墨铸铁,球墨铸铁是一种高强度铸铁材料,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂、强度、韧性、耐磨性要求较高的零件。材料属性如表1所示。

3.2 边界条件

若利用有限元方法分析,必须确定边界条件。边界条件包括约束边界条件和载荷边界条件。载荷边界条件包括给定温度、对流和辐射。实际工况下,两个叶轮转子在同步齿轮的带动下不断旋转,故在叶轮装配孔位置施加远端位移约束,限制X、Z方向自由度,Y方向移动自由度;又因为叶轮装配于罗茨鼓风机转轴之上且叶轮两端限制于挡油圈套筒之间,故在叶轮挡油圈套筒位置施加位移约束,以限制Y方向的位移;如图5所示。

表1 QT450材料属性表Tab.1 QT450 material properties

图5 叶轮边界条件Fig.5 Boundary conditions of impeller

3.3 仿真结果

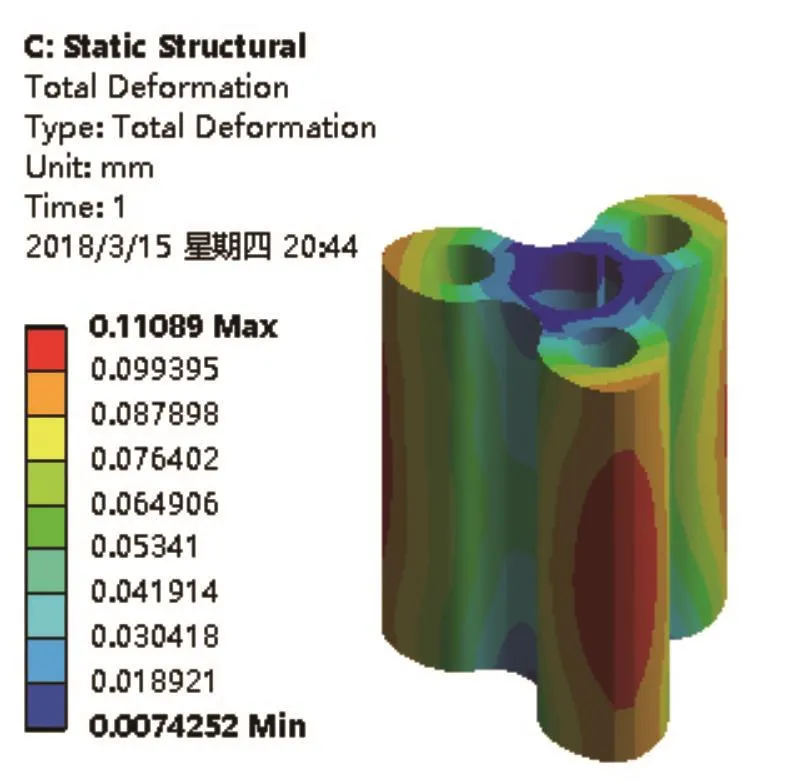

叶轮温升ΔT=55S℃后,热变形结果如下图6所示。叶轮零件的变形如图6和图7所示,最大变形发生在叶轮外轮廓的中心,这是由于叶轮两端限制于挡油圈套筒之间,中间部分刚度较小,故变形大,叶轮最大变形量为F1(X)max=0.110 89mm;最小变形发生在叶轮端部,这是因为叶轮两端受到轴向位移约束,两端部分刚度较大,故变形小;等效应力F2(X)=359.86MPa;在ANSYS环境中,对叶轮施加温度载荷的仿真结果符合罗茨鼓风机工作过程中温度升高叶轮转子的变形状态。

图6 叶轮零件总变形云图Fig.6 Total deformation of impeller component

图7 叶轮零件等效应力云图Fig.7 Equivalent stress of impeller component

4 S31型罗茨鼓风机叶轮优化

4.1 基于DOE设计方法的叶轮结构优化设计

由于叶轮几何模型,结构复杂,曲面较多,几何规律不易把握,因此采取试验设计方法(Design Of Experiment,简称DOE)进行优化设计[8-10]。DOE试验方法有很多种,如析因实验设计,中心复合设计,Box-Behnken设计等。此方法根据输入参数的数目,利用蒙特卡罗抽样技术,采集设计参数样点,计算每个样点的响应结果,利用二次插值函数构造设计空间的响应面或设计曲线[11],通过合理布置试验点的位置从而利用少量试验点得到较高精度的响应面。

本次优化采用的是DOE方法较为常用的中心复合设计(Central Composite Design)[12]。根据优化设计的三个基本要素,确定设计变量、约束条件和优化目标。借助ANSYS Design Exporation工具完成优化。

4.2 叶轮优化数学模型

S31型罗茨鼓风机最终要实现的优化目标为控制叶轮外轮廓热变形量,提高罗茨鼓风机两叶轮转子及叶轮转子与机壳的配合精度。叶轮外轮廓热变形量小,既能使罗茨鼓风机工作寿命延长又能提高气体输送的工作效率,故选取叶轮热变形量、等效应力作为其优化设计的目标函数。

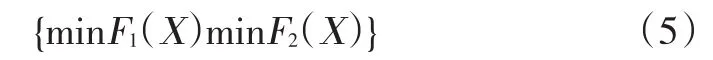

式中:F1(X)为叶轮热变形量,F2(X)为叶轮等效应力。

机械零件的受热变形量ΔL与零件尺寸L、组成该零件的材料热膨胀系数α、环境温度T、形体边界约束参数Ω有关[13-18],罗茨鼓风机叶轮外轮廓热变形量与其平衡孔形状和尺寸有关,通过改变叶轮内孔的几何尺寸,寻求热变形量最小,因此其热变形量由尺寸决定。

从S31型罗茨鼓风机模型实际角度与实际工况出发,确定叶轮优化设计过程中的约束条件

式中:x1,x2,x3为叶轮非配合面圆孔内径;三个孔内径为三个独立的设计变量,在Solid Works软件中添加几何约束,使三个孔内径为一个独立的设计变量。

根据(6)所确定的约束范围,利用中心复合设计原理,在参数的设计空间内确定了9组样本点。表2给出有限元试验结果。

表2 基于中心复合设计的有限元试验结果Tab.2 Finite element test results is carried out based on central composite design

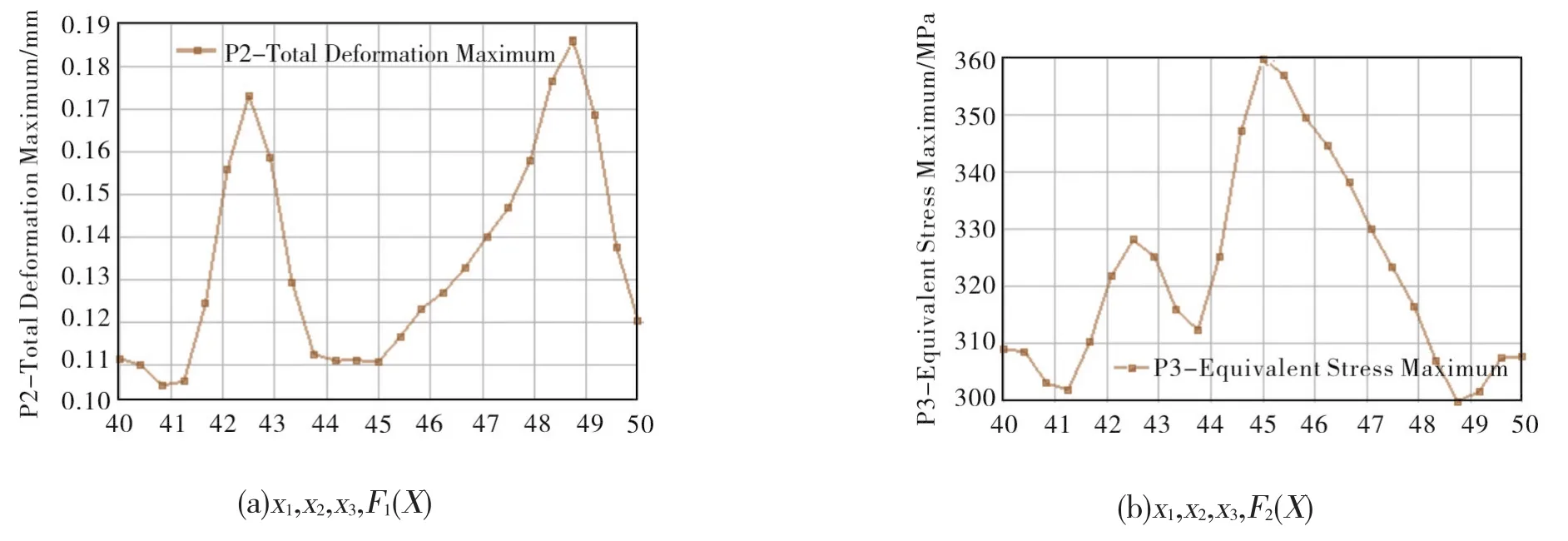

根据表2试验结果,以设计变量对热变形量、等效应力为例,利用二次插值函数构造设计空间的响应线如图8所示。

响应曲面(线)分析实际上通过设计点的参数来研究输出或者导出参数的,由于设计点是有限的,响应曲面(线)就是通过有限的设计点来拟合而成的。响应曲面分析能够显示参数在许可范围内的不同参数处的输出量值,动态地显示了输入与输出参数间的关系。

图8 参数变量对热变形量、等效应力响应线Fig.8 The parameter variable is the response line for thermal deformation and equivalent stress

4.3 叶轮结构优化结果分析

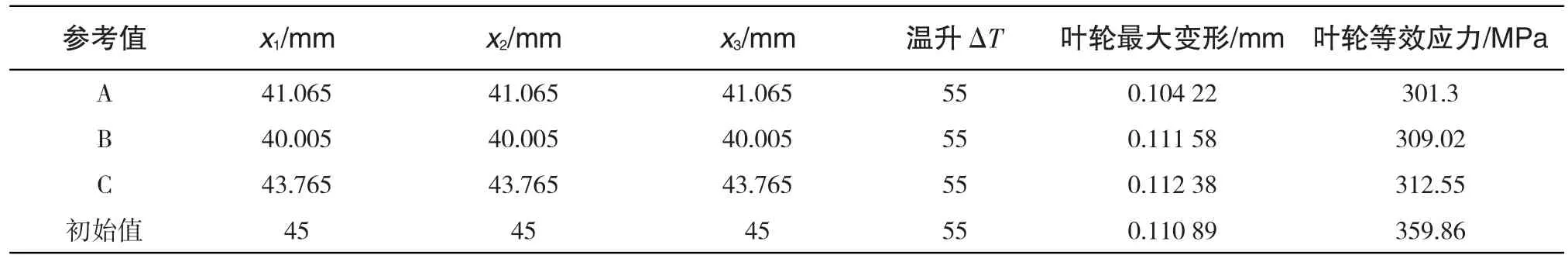

基于DOE试验优化所得的有限元计算结果拟合出响应面模型,选取1 000个样本数量,变化参数以模型初值为基础,在所给的区间上变化,最终在Design Explorer中产生了3组优化设计点。如表3所示。

表3 优化设计点Tab.3 Optimization design point

从图8可以看出,基于DOE试验方法所得出的响应面直接反映了各设计变量对目标函数的影响,即叶轮三组孔内径参数的变化,直接对应了叶轮热变形量、等效应力响应结果的变化。

在产生的三组优化设计点中,叶轮内孔尺寸较优化之前均有所变化;在优化范围内,三组结果整体相差不大;从数值上可以看出,在三组设计点中,第一个优化点比较理想,优化后的总变形为0.104 22mm,比优化之前的总变形0.110 89mm减少了0.006 67mm,总变形较优化前减少了6%。优化后的等效应力为301.3MPa,比优化之前的等效应力359.86MPa减少了58.56MPa,平均应力减少了16.3%。

结合实际工况,在叶轮结构尺寸与温升不发生太大改变的情况下A组优化设计点最为合适。

4.4 叶轮优化结果模型验证

三组优化设计点是系统运用设计点计算结果拟合得到的,是供参考选择的,要到得准确的输出参数值需要A组优化设计点作为样本设计点带入程序重新计算,验证其优化后的结构模型。

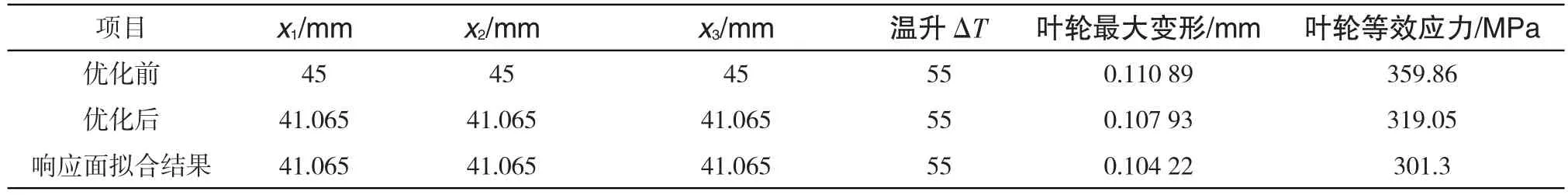

下面对重建后的叶轮三维模型进行热-结构耦合分析,得到叶轮热变量与等效应力对比情况如表4所示。

表4 优化前后各参数值对比Tab.4 Comparison of parameter values before and after optimization

由表4可以看出,经过重建后的叶轮三维模型热结构耦合分析计算结果与响应面优化拟合结果偏差较小(叶轮最大热变形量、叶轮等效应力相对误差值分别为3.4%,2.7%),如果响应面优化结果与实际数据验证结果偏差较大,则说明样本点数量偏少或优化区间过大,本次优化结果说明了优化样本点数量合适,且参数变量x1,x2,x3在优化区间的变化范围内是合理的,优化拟合得出的响应面数据是可靠的。

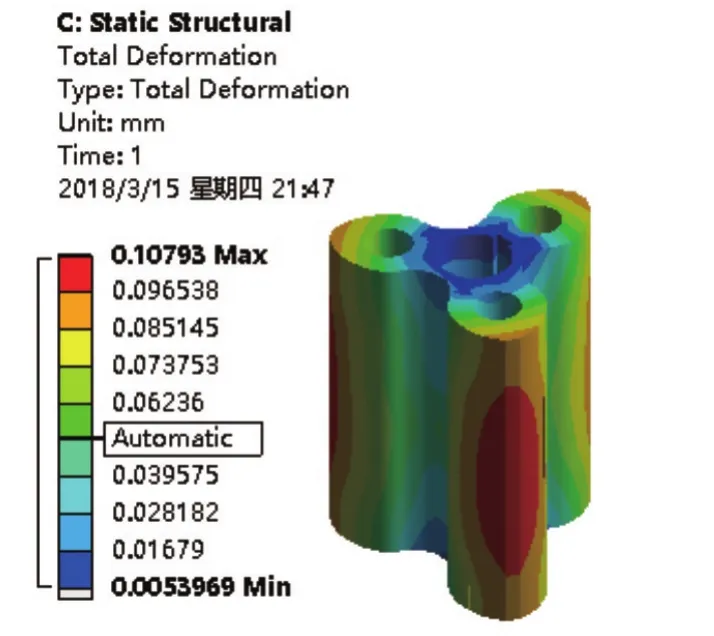

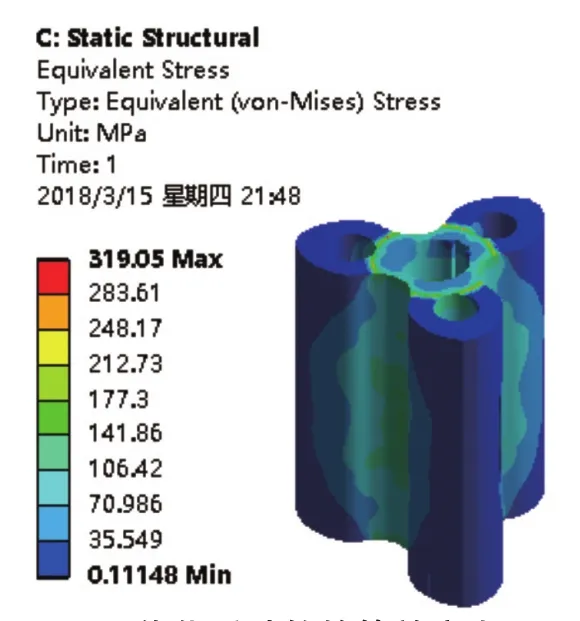

优化后叶轮变形云图、应力云图如图9和图10所示。

图9 优化后叶轮的总变形云图Fig.9 Total deformation of optimized impeller

图10 优化后叶轮的等效应力云图Fig.10 Equivalent stress of optimized impeller

由上述优化结果可知,修改后的叶轮最大热变形量为0.107 93mm,比优化前减少了0.002 96mm,总变形较优化前减少了2.7%;叶轮的等效应力为319.05MPa,比优化前减少了40.81MPa,等效应力较优化前减少了11.34%。使罗茨鼓风机工作寿命延长,工作效率提高,维修次数降低,节省了时间、人力与资源。

5 结论

修改后结果叶轮等效应力明显降低,热变形量也有所减小,若对叶轮结构有更进一步的要求,可探索叶轮更多结构参数作为设计变量进行结构优化,也可在不改变设计变量的情况下,根据现有叶轮优化结果,再构造优化约束方程、布置合适数量的样本点、拟合响应面再次重复上述过程直至满足要求为止。

转子间隙大小,是影响鼓风机经济性和可靠性的重要因素。就减少泄漏损失和提高容积效率而言,工作间隙越小越好。为保证叶轮与叶轮、叶轮与机壳以及叶轮与墙板不发生接触和摩擦,工作间隙越大越可靠。设计时,应兼顾这两方面的要求,确定一种微小而安全的工作间隙。

DOE试验方法进行优化设计,可以通过合理布置试验点的位置从而利用少量试验点得到较高精度的响应面,从而简化试验样本数量,提高优化效率。