碳纤维增强复合材料铣削加工刀具磨损研究

2018-11-05周井文戚菊芳胡攀辉杨叶陈燕

周井文,戚菊芳,胡攀辉,杨叶,陈燕

(1. 上海航天精密机械研究所,上海 201600; 2. 南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

碳纤维增强树脂基复合材料(carbon fiber reinforced plastics,CFRP)作为先进复合材料中应用较早、应用范围较广的复合材料之一,因其具有高比强度、高模量、高抗冲击性等一系列优点[1-2],目前已经广泛应用于诸如飞机机翼[3]、运载火箭舱段、整流器内罩、航天器舱体、卫星平台等航空航天领域主要结构件中[4]。

然而作为典型的各向异性和非均匀性材料,CFRP在机械加工过程中极易产生分层、表层撕裂、毛刺、崩边、烧伤等缺陷,而切削刀具在加工过程中扮演着非常重要的角色。近年来国内外学者对于CFRP加工刀具开展了诸多研究。Azmi A[5]等人研究了纤维增强复合材料切削加工中刀具磨损机理和刀具磨损形式,认为刀具的锋利程度能够显著影响加工分层缺陷的产生。Faraz A[6]等人并没有沿用传统的前/后刀面磨钝标准,提出了切削刃刃口半径模型(CER),认为刃口半径是影响加工切削力和分层缺陷的主要因素。Hintze W[7]等人对CFRP进行铣槽加工同样得到了类似的结论,采用较大刃口半径的刀具会显著增加加工表层毛刺、分层等缺陷。Rahman M[8]采用-10 ℃冷却空气和常温冷却进行对比分析,发现在-10 ℃冷却空气下加工刀具耐用度和加工质量得到改善。由于CFRP材料中碳纤维增强相的高耐磨性,导致高速钢刀具在加工过程中极易磨损,刀具寿命仅为0.3 m[9]左右。Arul S[10]、De Lacalle L N L[11]等人也发现尽管TiN、TiAlN等常见CVD涂层能够提高刀具寿命和加工质量,但是仍然不够理想。相比较而言,金刚石涂层刀具能够显著提高刀具寿命长达10倍之多[12],而采用纳米级超细晶粒金刚石涂层的刀具其寿命甚至与PCD刀具相当[13]。由于PCD刀具难以刃磨出复杂多变的结构,加之价格昂贵,在目前纤维增强复合材料加工中仅占比3%左右[12]。目前而言,金刚石涂层刀具无疑是加工CFRP等纤维增强复合材料的最佳选择。

本文主要开展了叠层CFRP的侧铣试验,分析了刀具磨损对切削力和切削温度的影响规律,以及金刚石涂层硬质合金铣刀的崩刃、涂层剥落、磨粒磨损等磨损形式,讨论了CFRP加工刀具磨损机理,为降低刀具磨损和提高加工表面质量提供参考。

1 试验及方法

试验在DMG HSC 200 linear超声辅助五轴精密加工中心上进行(如图1(a)所示),机床最大转速42 000 r/min,功率14 kW,工件装夹及加工示意图如图1(b)所示。采用Kistler 9265B三向压电式测力系统(包括Kistler 5019A电荷放大器及Kistler Dynoware数据采集系统)对铣削力进行测量,并采用Fluke Tix520对铣削区域温度进行测量。

试验用刀具为金刚石涂层硬质合金立铣刀(如图2所示),齿数为12排,螺旋角为13.6°。底部切削刃为2刃,主偏角为90°,负偏角为15°。试验用CFRP层压板为国内某航空制造企业提供,具体规格参数见表1。

图1 CFRP铣削试验

图2 试验用金刚石涂层立铣刀

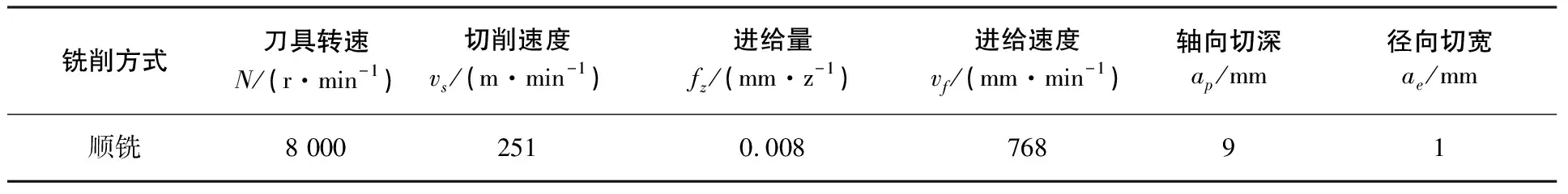

加工条件及参数层面,分别采用顺铣加工,具体加工参数见表2,加工完成后采用KH-7700三维视频显微镜和扫描电镜对加工表面进行观察。

表1 叠层CFRP层合板规格和参数

表2 叠层CFRP铣削加工参数

2 结果与讨论

2.1 切削力与切削温度

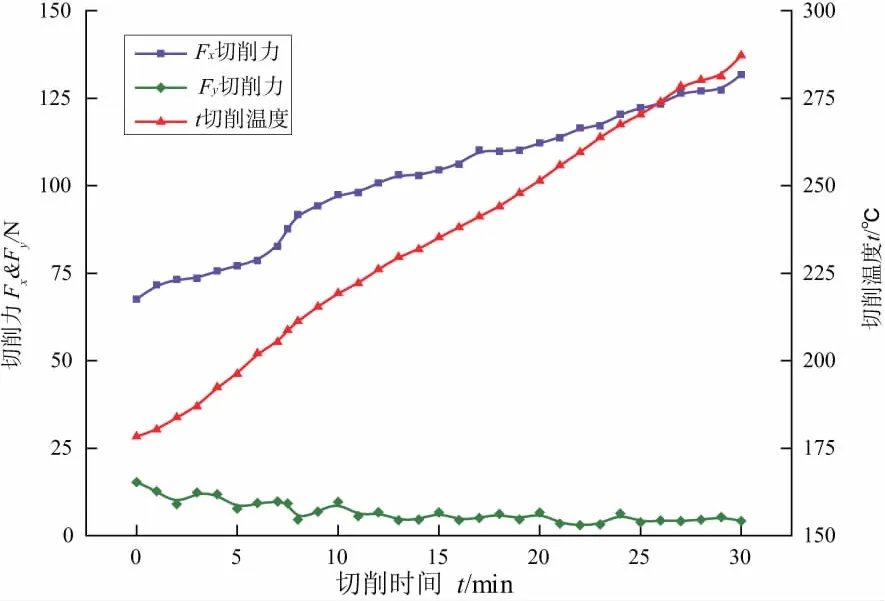

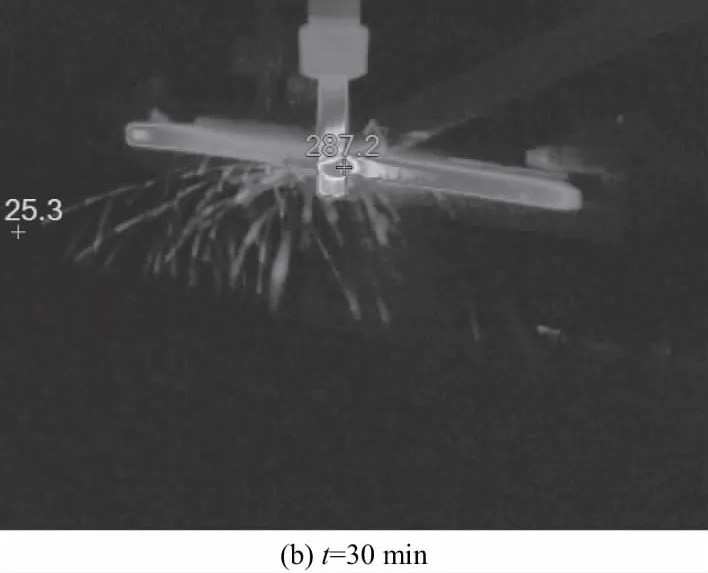

图3所示为切削力和切削温度随切削时间的变化趋势图,可以发现随着切削时间的增加,主切削力Fx不断增大,从67.6N增大至131.7N,而切削力Fy却不断减小,从15.3N减少至4.2N。而切削温度也从初始的178.3℃不断增加至285.6℃,具体如图4所示。然而红外热像仪并不能准确测量切削弧区的实际温度,其测量值为切削刃离开切削区域时的温度,所示测量值将低于实际值。根据Rawat S[14]等人的有限元仿真和验证结果表明,切削弧区的实际温度至少要高于测量值的150℃,这意味着切削弧区的在初始切削阶段温度至少为328.3℃,在t=30min时弧区的温度至少高达425.6℃。而环氧树脂在300℃左右即达到玻璃化转变温度,并开始不断分解,尽管刀具与材料之间的接触非常短暂,但是环氧树脂本身属于热的不良导体,切削热非常容易富集于加工表面,导致环氧树脂的分解。同时在实际加工过程中能够不断闻到刺鼻的气味也验证了环氧树脂的分解过程。

图3 切削力与切削温度随切削时间变化趋势

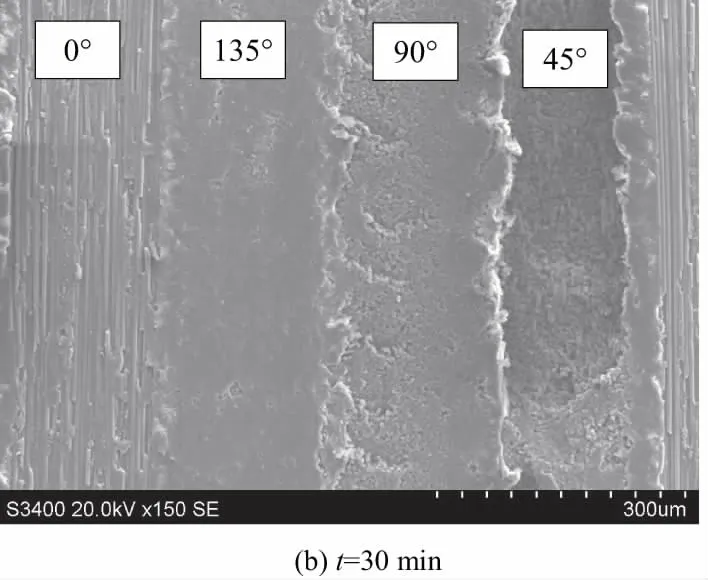

以上现象均说明随着刀具的不断磨损,刀具与工件材料之间的作用也不断加剧,这直接导致了切削热不断增多,并达到了环氧树脂基体的玻璃化转变甚至分解温度。软化的树脂基体严重降低了对碳纤维的把持力,导致碳纤维极易集束发生弯曲变形,而不是发生剪切断裂。碳纤维的集束作用必然显著提高了材料的切削抗力,导致主切削力Fx的不断增加,然而由于软化的树脂基体在刀具后刀面的挤压作用下发生流动,这反而降低了刀具后刀面与工件材料的摩擦系数,导致了切削力Fy的不断降低。这一现象同样可以在图5所示的加工表面微观形貌得到印证,可以发现随着刀具的不断磨损,45°铺层方向的树脂基体更加难以把持住碳纤维,导致了碳纤维大量发生集束断裂,其断裂根部深度要远低于切削表面。而对于90°和135°铺层方向,由于这两个铺层方向本身碳纤维受到垂直于加工表面的切削分力,导致刀具后刀面与加工表面存在较大的摩擦力,切削温度的不断提高反而加大了树脂基体的流动性,使得原本破碎的树脂基体重新在刀具后刀面的挤压下涂敷于加工表面。

图4 切削温度变化

图5 加工表面形貌

2.2 刀具磨损

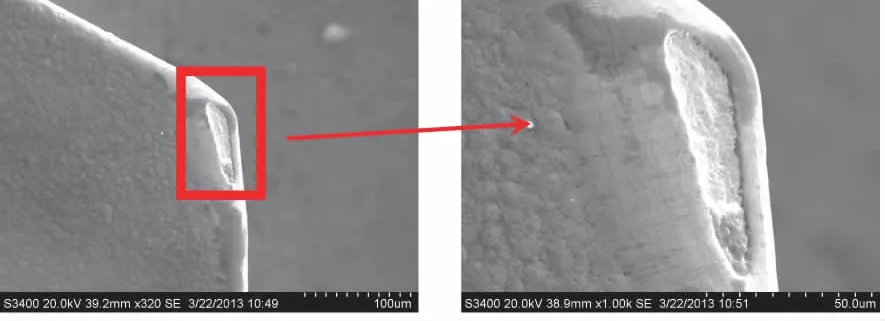

图6为刀尖处磨损形貌,可以发现在后刀面靠近刀尖处涂层已经磨穿,并出现了明显的过渡界面,同时在过渡界面出现了非常多的微裂纹。分析认为这是由于CFRP在切削过程中切屑为破碎的碳纤维和树脂颗粒的混合粉末,在刀具后刀面持续切入切出过程中不断发生磨粒磨损,磨耗金刚石涂层,导致靠近刃口处涂层不断减薄,最终磨穿。另外CFRP本身属于各向异性和非均匀性材料,碳纤维本身又属于高脆性材料,切削刃在切削过程中受到不断冲击作用,而刀尖处属于较薄弱区域,局部刚度并不如整体切削刃,极易发生微变形。由于硬质合金基体与金刚石涂层其应变速率并不一致,导致在两相接合面处应力较大,形成裂纹源并不断扩展。另外结合上文关于切削温度的讨论,可以在接近500 ℃的温度波动下硬质合金基体与金刚石涂层的热膨胀系数并不一致,导致在涂层界面存在较大的热应力,这也进一步导致了裂纹的形成。

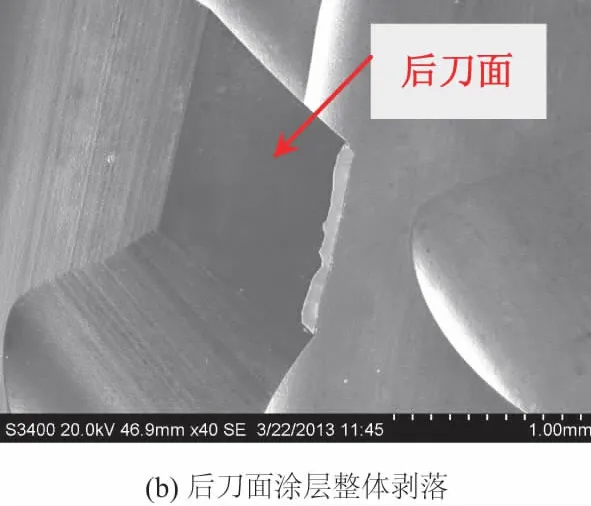

图7所示为刀尖处的另外两种失效形式,可以发现图7(a)所示为刀尖处局部应力过大而出现的整体断裂,图7(b)所示为刀尖处前刀面涂层整体发生的剥落现象,其形成原因均可以认为是由于局部冲击而造成的,这一原因同样可以解释刀具刃口处出现的微崩刃现象(如图8所示)。

图6 刀尖处后刀面涂层磨损与微裂纹

图7 刀尖失效形式

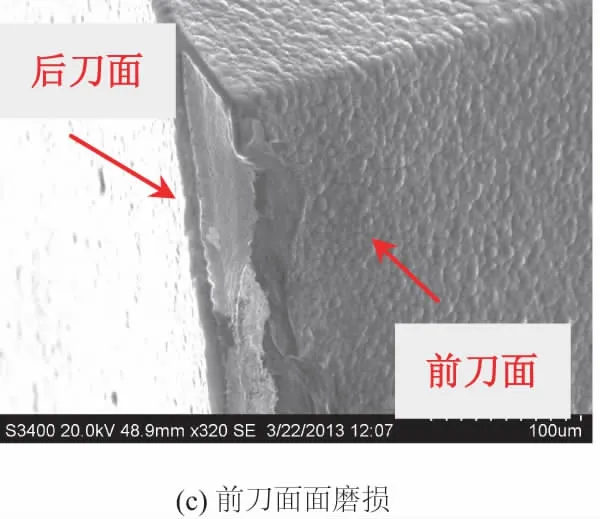

图9(a)和图9(b)所示为后刀面磨损形式,可以发现初始后刀面磨损形式同样为高耐磨性的破碎的碳纤维高频冲击和磨损造成的涂层磨穿,并且其磨损区域扩散方向为从刃口处不断向内部延伸。当涂层磨损区域不断增大时,可以发现涂层整体出现了剥落现象,涂层的失效形式不再是磨粒磨损,而是切削过程中工件与刀具的不断冲击造成的涂层剥落,此时刀具进入快速磨损阶段,硬质合金基体不断暴露。由于硬质合金基体的Co结合剂其显微硬度仅仅为410~1 225 Hv(纯Co为200 Hv),而CFRP材料的硬度为80 Barcol,环氧树脂的硬度为73 Hv,以65%纤维含量计算,碳纤维的显微硬度至少为648 Hv,这意味着Co晶粒极易从硬质合金基体剥离,从而导致WC晶粒不断脱落。另外需要值得一提的是,如图9(c)所示,刀具前刀面磨损与后刀面相比较少,在后刀面出现大量涂层剥落的情况下仍然保持较好,这与常见的金属切削磨损形式相差巨大,说明在切削过程中刀具前刀面并未承受较大的作用力和冲击作用,切屑非常容易从刀具前刀面排出。

图8 刃口处微崩刃

图9 刀面磨损形式

综上可以认为CFRP铣削加工主要刀具磨损形式为破碎的碳纤维颗粒和树脂基体对刀具持续不断的磨损和冲击作用而形成的磨粒磨损。在初始切削阶段,刀具刃口和刀尖处因局部冲击作用可能发生刃口微崩刃和刀尖崩刃,后续在CFRP材料增强相的不断磨耗作用下后刀面突出的金刚石晶粒不断从涂层表面分离,涂层表面不断磨损,直至磨穿。同时在冲击作用造成的机械应力和热变形造成的热应力作用下涂层与基体界面不断出现裂纹,裂纹的不断扩展和深入导致了涂层在后期出现大面积剥落,导致硬质合金基体暴露,此时刀具进入迅速磨损阶段。

3 结语

1) CFRP铣削加工法向切削力和切削温度随着刀具磨损的加剧而逐渐增大,切向切削力随着刀具磨损的加剧而逐渐减小;

2) 随着切削温度的升高,树脂基体的流动性增加,降低了树脂基体对碳纤维的把持力,同时90°和135°铺层方向树脂涂覆现象加剧;

3) 金刚石涂层刀具的主要磨损形式为破碎的碳纤维颗粒和树脂基体对刀具持续不断的磨损和冲击作用而形成的磨粒磨损。主要为刃口和刀尖的微崩刃、后刀面涂层磨耗和涂层裂纹扩展导致的涂层剥落。