全回转拖轮舱室振动噪声预报与控制

2018-11-02温华兵刘甄真

温华兵,刘甄真,陈 宁

(江苏科技大学 能源与动力工程学院,江苏 镇江 212003)

0 引 言

全回转拖轮是指在原地可以360°自由转向的拖轮。由于动力设备多、功率大,以及在机舱内布置的复杂性,长期以来拖轮舱室的振动噪声问题较为突出,严重影响船员的舒适度与船用设备的使用寿命。2012年国际海事组织(IMO)设计与设备分委会(DE)第53次会议对船舶舱室噪声的限制修订规定:驾驶室的声压级应低于65 dB(A),休息室的声压级应低于55 dB(A),工作区的声压级应低于80 dB(A)。振动噪声国际标准的规范值不断降低,使得全回转拖轮的减振降噪设计难度增加,迫切需要在设计阶段预报船舶舱室振动噪声特性并提出有效控制措施。

Senjanovic[1]采用一维和三维有限元分析船舶结构的振动模态。Wu[2]和Iijima[3]等人提出波浪载荷引起的船舶结构动态响应有限元法计算方法。邹春平等人[4]利用有限元法研究了动力设备作用下船舶结构的振动和水下声辐射特性。对船舶这样大型复杂结构的振动和声学预报,需要把结构振动、结构与流体介质的相互作用和声学问题结合起来,需求解大矩阵的结构振动和声场耦合动力方程,工作量相当大[5],为此,Roger[6]使用动态缩聚法进行耦合结构系统的中频振动分析。统计能量法[7-8]引入损耗因子,运用简单的功率流平衡方程,适用于高频、密集模态的复杂结构,是船舶高频噪声预报的有效方法。本文以全回转拖轮为研究对象,研究了舱室振动噪声的预报方法及控制技术,对全回转拖轮舱室低噪声设计具有指导意义。

1 全回转拖轮的主要振源与噪声源分析

本文研究的对象为36 m全回转拖轮,船长36.8 m,船高10.9 m,船体结构重约182 t,水线长35.5 m,型宽10 m,型深4.4 m,船体结构为Q235钢材;采用双机、双桨动力装置推进形式,主机型号为YAMA-6EY26W,额定功率1 800 kW,额定转速750 r/min,齿轮箱转速比为3.1,螺旋桨采用4叶桨。

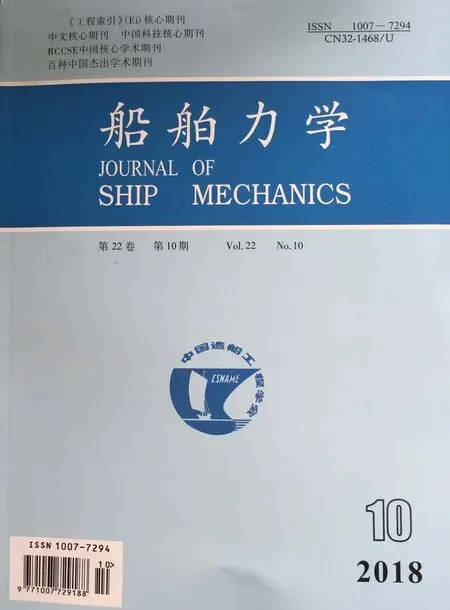

图1 噪声源的声功率频谱Fig.1 Sound power spectrum of noise source

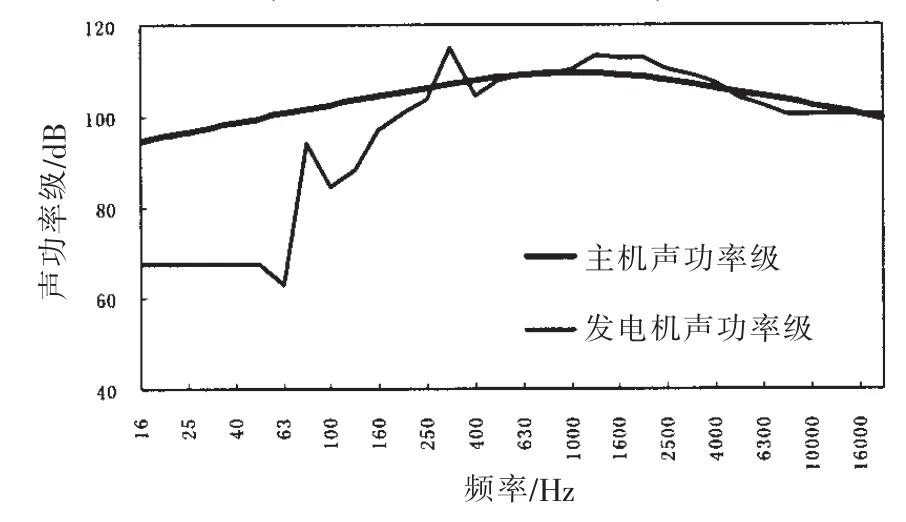

图2 振动源的激振力频谱Fig.2 Exciting force spectrum of vibration source

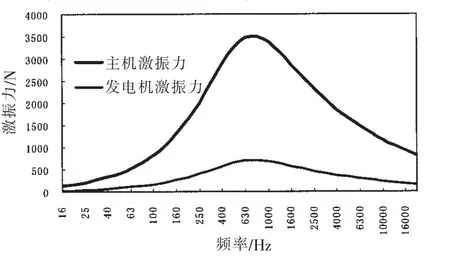

船舶振动源包括:主机、发电机组、通风和空气调节系统、液压系统,以及螺旋桨,其中主机、发电机组和螺旋桨的周期性干扰力是导致船体稳定强迫振动的主要振动源。计算时将主机和发电机组的激振力直接加载在船体基座结构上,螺旋桨产生的脉动压力转化为螺旋桨对舵机舱底板上的激振速度。船舶噪声源包括:主机噪声、发电机组噪声和螺旋桨噪声,其中主机噪声是船舶噪声源中最主要的噪声源。根据经验公式[9]可获得主机、发电机组的激振力频谱和螺旋桨的激励频谱,根据台架实验测量可获得主机、发电机组的声功率频谱,如图1~3所示。

图3 螺旋桨的激振速度频谱Fig.3 Exciting velocity spectrum of propeller

2 全回转拖轮的振动噪声预报

2.1 基于有限元法的舱室结构振动响应预报

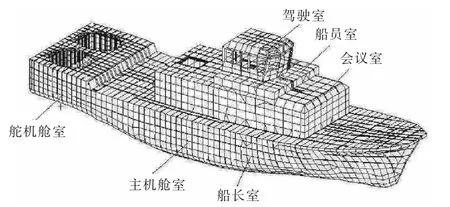

为减少船体结构的局部模态,缩短计算时间,提高计算精度,采用超单元法建立拖轮有限元模型,如图4所示。模型中共有 4 588个节点,6 599个单元;其中甲板、内底、横纵舱壁、纵桁(双层底纵桁及甲板纵桁)腹板等各种板壳结构用板单元模拟;加强材、支柱及型材面板用梁单元模拟。

超单元可以看作一种子结构。即模型被分为若干个超单元,分别单独处理各超单元以得到一组减缩矩阵。将各超单元的这些减缩矩阵组合到一起形成一个残余结构解。然

后用装配解的结果对各超单元进行数据恢复(计算位移、应力等)。

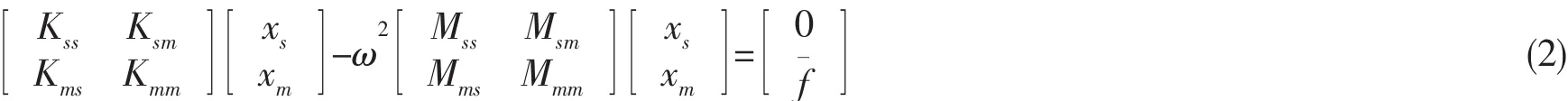

对于固定界面模态综合超单元法[10],超单元的运动方程:

图4 36 m全回转拖轮超单元模型Fig.4 Superelement model of 36 m full-turning tug

其中:Mss、Mmm和Kss、Kmm分别表示副、 主自由度描述的质量和刚度矩阵,Msm、Mms和Ksm、Kmm分别表示副、主自由度耦合的质量和刚度矩阵,xm、xs分别表示副、主自由度位移阵列,f表示对接力阵列。

其中:ω表示某一阶固有频率,则有:

固定界面坐标xm,即约束全部界面坐标xm=0,则由(2)式可以推导出:

由(3)式求出满足以下条件的固定界面正则主模态Φ:

其中:pi表示超单元固定界面下的固有频率。由(4)式可知 :

将(3)式和(5)式代入(2)式可以求出:

记模态矩阵 Φ=[ΦkΦd],其中 Φk表示高阶模态,如果(6)式中取完整的 Φ 矩阵,那么(6)式就得到了完全精确的动力缩聚运动方程;如果忽略高阶模态Φk的存在,那么根据(6)式就可以获得指定精度的动力缩聚运动方程。

注意到(6)式给出的仅仅是一个超单元缩聚到界面主坐标下的运动方程,要生成装配体超单元还要利用界面位移协调条件得到整体系统的运动方程:

其中:Bi(i=1,2,…,k)表示波尔装配矩阵。

本文用振动速度级表示舱室振动的水平,定义振动速度级:

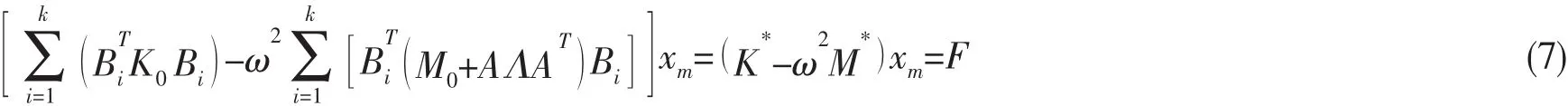

其中:ν0为基准值,取1×10-9m/s。计算得到对振动舒适性要求较高的会议室、船员室、驾驶室和船长室的总速度级计算结果分别为59.9 dB、58.8 dB、48.9 dB和61.7 dB,振动速度级的三分之一倍频程频谱图如图5所示,其频谱特征为以100 Hz以下的低频振动为主,振动峰值出现在20 Hz。

图5 全回转拖轮舱室振动预报结果Fig.5 Cabin prediction result of full-turning tu g

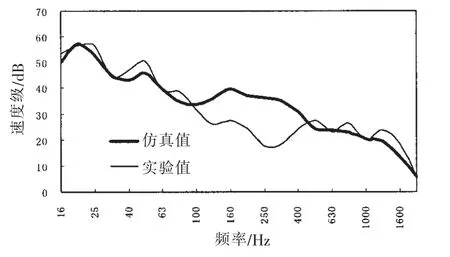

图6 会议室振动速度频谱Fig.6 Spectrum of vibration velocity of meeting room

为了验证仿真预报结果的正确性,在主机处于100%负荷工况 (即转速为750 r/min)时,采用MVP-2C振动分析仪,对同型号实船进行了振动实验。图6为会议室底板结构振动频谱的实验与仿真结果对比,表1为4个主要舱室底板结构振动速度的仿真结果误差。结果表明,振动速度频谱曲线的变化趋势一致,预测结果的误差小于4 dB,满足工程精度要求,说明所建立的船体结构超单元模型能够较好地反映实际结构的动态特性。

表1 舱室振动速度级(单位:dB)Tab.1 Vibration velocity level of cabins

2.2 基于统计能量法的舱室噪声预报

将全回转拖轮的船体结构和舱室划分为n个存储能量的振动模态群(即物理子结构),据此建立拖轮的能量平衡方程为:其中:P1,in为螺旋桨的输入功率,P2,in为柴油机的输入功率,P3,in为发电机组的输入功率,ω是分析带宽内的中心频率,Ei、ηi分别是i子系统的能量和内损耗因子,ηi j是振动能量从i子系统传至j子系统的耦合损耗因子,耦合损耗因子之间满足互易原理:

其中:ni表示子系统的模态密度。

在已知输入功率P1,in、P2,in和内损耗因子ηi的情况下,就能求解方程获得子系统能量Ei,由Ei求解所需要的振动级和声压级等动力学参数。

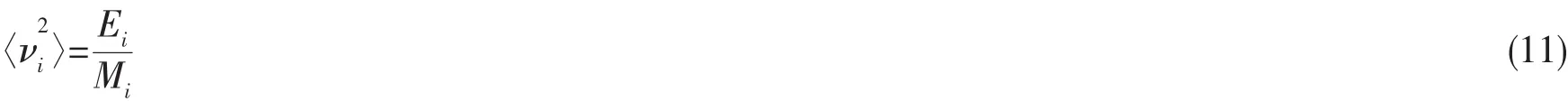

对每个结构或声学子系统,具有一个与其时间平均或空间平均振动速度νi或者声压pi成比例的稳态能量关系。对于质量为Mi的结构子系统,有:

对于体积为Vi的封闭空间声场子系统,有:

其中:ρ为声场介质密度;c为声速。

建立的全船SEA模型包括131个声腔和438个板结构。为考虑流体对船体结构的耦合作用,将外界流场简化为4个半无限流子系统,并与船体两边的舷侧及船底相互耦合。

图7 舱室振动噪声能量分布图Fig.7 Vibration noise energy distribution of cabins

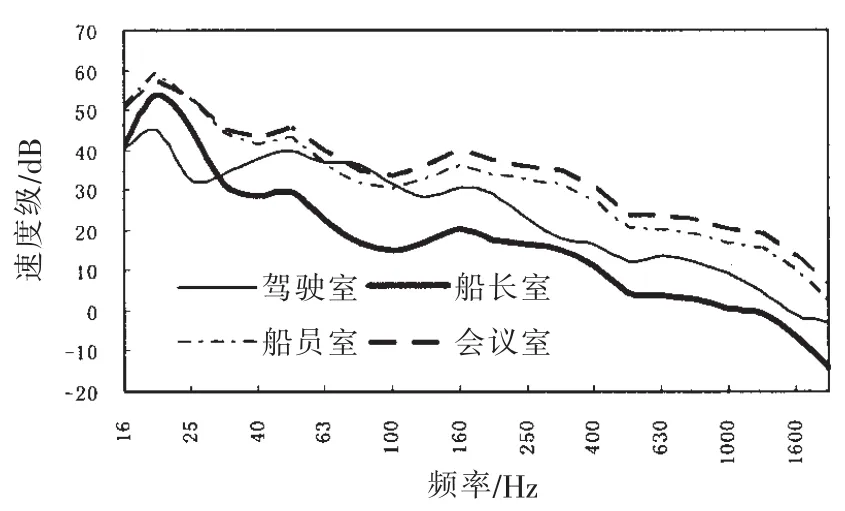

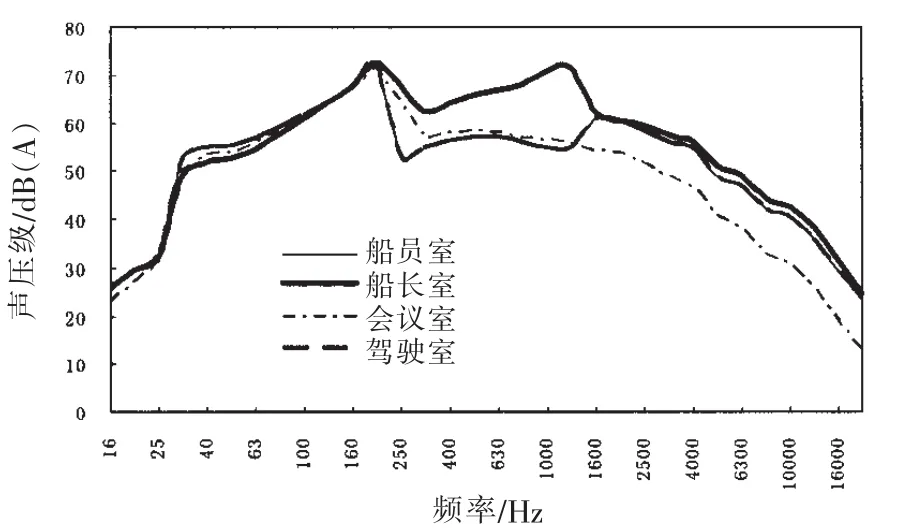

图8 全回转拖轮舱室噪声预报结果Fig.8 Cabin prediction result of full-turning tug

表2 仿真结果与实验结果的误差Tab.2 The errors between simulation results and experimental results

图9 会议室声压级对比Fig.9 Comparison of SPL of meeting room

图7为计算得到的舱室振动噪声能量分布图,在所有舱室中,安装主机的机舱内的噪声最大,达到116.8 dB(A),其次是舵机舱为82.8 dB(A),船舶艏部和上层建筑顶部的舱室噪声相对较低,因此,在船舶设计时应将噪声指标低的生活舱室布置在远离机舱的位置。图8为舱室噪声的预报结果频谱图,其最大值出现在160 Hz频率处,会议室、船员室、驾驶室和船长室的总声压级分别为74.9 dB(A)、75.4 dB(A)、69.9 dB(A)和79.3 dB(A),远远超过了船舶舱室噪声的规范值,尤其船长室是降噪的重点区域。

为了验证仿真结果的正确性,采用丹麦B&K2250噪声分析仪进行了同型号实船舱室噪声实验。图9和表2为实验与仿真结果的对比,频谱图的曲线变化趋势基本一致,预测结果的平均误差小于6.7 dB(A),说明所建立的舱室噪声预报模型能够基本反映拖轮舱室内部的噪声特性。

2.3 振动噪声预报结果分析

实验结果表明,船长室的振动速度和声压级最大,驾驶室的振动速度和声压级最小。这是由于船长室布置在主要振动噪声源机舱的隔壁,而驾驶室位于拖轮上层建筑的最上方,离机舱的距离较远,振动噪声源在船体结构中传播时,随着传播范围扩大而产生能量扩散作用,以及船体结构阻尼的作用引起能量损耗,船舶舱室振动噪声的幅值随着机舱距离的增加而下降。

拖轮舱室的振动噪声结果仍存在一定的误差,其原因主要有以下4个方面:(1)拖轮在工作过程中受到风浪等外界环境因素的影响,仿真模型并不能完全模拟拖轮的实际工作状态;(2)拖轮实际工作时还受到机舱水泵、风机等其它辅机设备的激励,而仿真模型忽略了这些激励的作用;(3)在建立拖轮的仿真模型时,对拖轮内部的舾装及局部结构进行了简化;(4)难以得到准确的船体结构及舱室内部阻尼损耗因子。

3 全回转拖轮振动噪声控制方案

3.1 主机单层隔振处理

将动力设备与船体基座的刚性联接改为弹性联接,能减弱传递到船体基座的振动能量,从而实现船舶舱室减振降噪的目的。由于主机是全回转拖轮的主要振动源,对主机采取单层隔振设计,在柴油机下安装10个AV/C2S型橡胶隔振器,其垂向刚度为3 400 kN/m,水平刚度为3 300 kN/m,隔振系统垂向固有频率为8.5 Hz。

表3 各舱室的减振效果(单位:dB)Tab.3 Vibration damping effect of cabins

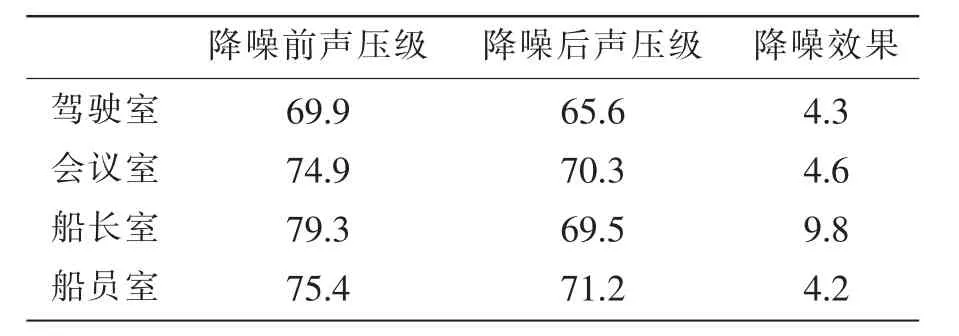

表4 各舱室的降噪效果(单位:dB(A))Tab.4 Noise damping effect of cabins

图10 驾驶室的舱室噪声Fig.10 The cabin noise of cab

图11 丙棉毡的材料吸声系数Fig.11 Acoustical absorption coefficient of cotton blanket

对主机采取单层隔振措施后,可以减少由主机振动引起的船体结构振动和舱室噪声水平。表3为各舱室隔振前与隔振后的振动速度仿真结果对比,其振动隔振效果接近5 dB,振动舒适性得到明显改善。表4为各舱室隔振前与隔振后的噪声声压级对比,距离机舱较近的船长室的降噪效果最明显,达到9.8 dB(A),其它舱室的降噪效果也接近4 dB。图10为驾驶室的舱室噪声仿真结果对比图,由于主机隔振在高频的隔振效果比低频明显,因而舱室的降噪效果也主要体现在高频范围。

3.2 舱室吸声降噪处理

采用多孔吸声材料进行吸声降噪是控制船舶舱室噪声的常用手段。当声波入射至多孔材料表面时,激发起微孔内的空气振动,空气与固体筋络间产生相对运动,由于空气的粘滞性,在微孔内产生相应的粘滞阻力,使振动空气的动能转化为热能,从而实现吸声降噪。常用的吸声材料有羊毛毡、玻璃棉、多孔海绵、丙棉毡、针刺棉等。考虑到船舶舱室的环保要求和吸声性能,本文选用新型吸声材料丙棉毡为吸声材料,该材料在舱室噪声峰值160 Hz频率附近及较宽频率范围内具有较高的吸声系数,如图11所示。

在驾驶室、会议室、船长室和船员室的舱壁和舱顶内粘贴丙棉毡多孔吸声材料,表5为各舱室的降噪效果仿真结果对比,由于丙棉毡吸声材料的宽频吸声性能,会议室和船员室的降噪效果接近7 dB,驾驶室和船长室的降噪效果接近5 dB,粘贴丙棉毡多孔吸声材料后各舱室噪声的舒适性得到明显改善。图12为驾驶室的降噪效果对比图,其在较宽频率范围取得了良好的降噪效果。

3.3 主机隔振与舱室吸声综合处理

为了取得更好的舱室减振降噪效果,同时采用主机隔振与舱室吸声综合处理,仿真得到各舱室的降噪效果如表6所示,其中会议室和船员室舱室噪声降低了11 dB(A),驾驶室和船长室舱室噪声降低了约10dB(A),降噪效果十分显著。图13为驾驶室的降噪效果仿真结果对比图,综合处理措施与主机隔振、舱室吸声措施相比,降噪效果在50Hz以上的宽频范围内明显得到提高。

表5 各舱室的降噪效果(单位:dB(A))Tab.5 Noise damping effect of cabins

表6 各舱室的降噪效果(单位:dB(A))Tab.6 Noise damping effect of cabins

图12 驾驶室的舱室噪声Fig.12 The cabin noise of cab

图13 驾驶室的舱室噪声Fig.13 The cabin noise of cab

4 结 论

全回转拖轮舱室振动噪声计算表明,舱室振动以100 Hz以下的低频振动为主,仿真结果误差小于4 dB,舱室噪声的峰值主要在160 Hz,仿真结果误差小于7 dB。船长室的振动速度和声压级最大,是该船舶舱室减振降噪的重点区域,其噪声主要来自主机振动激励和声功率辐射,驾驶室、船员室和船长室的噪声主要来自主机激励引起的船体振动产生的结构声辐射。

主机是舱室振动噪声的主要激励源,采用主机单层隔振措施,可有效控制船体结构的振动及其辐射噪声,对各舱室的减振效果为4~5 dB,降噪效果为4~10 dB。在各舱室内部粘贴丙棉毡多孔吸声材料,对舱室的降噪效果达到5~7 dB。采用主机单层隔振与舱室吸声综合措施,对各舱室的降噪效果达到近10 dB,可显著提高舱室振动噪声的舒适性。

本文提供的全回转拖轮舱室振动噪声预报方法及控制技术,对船舶舱室减振降噪设计具有参考价值。