环氧基水性固化剂的合成及其性能

2018-11-02,,,,

, ,,,

(华东理工大学材料科学与工程学院,上海 200237)

1 前 言

环氧树脂具有优异的耐化学性、耐热性、电绝缘性、粘接性,从而在涂料领域上得到广泛运用[1-8]。传统的环氧涂料多为溶剂型,含有较多的挥发性有机物(VOC),对环境危害严重。随着环境压力的日益增加,开发低VOC、生态友好型涂料成为重点课题[9-12]。

双组分水性环氧涂料的固化成膜需要通过环氧树脂与固化剂的交联反应实现,固化剂的结构对于涂膜性能有很大的影响,因此针对水性环氧涂料固化剂的研究有着重要的意义。在环氧树脂固化剂中,胺类固化剂种类最多、用量最大、用途最广[13-14]。但一般胺类固化剂挥发性大,与环氧树脂相容性差;同时存在固化活性过高,适用期短的缺点[15-16]。

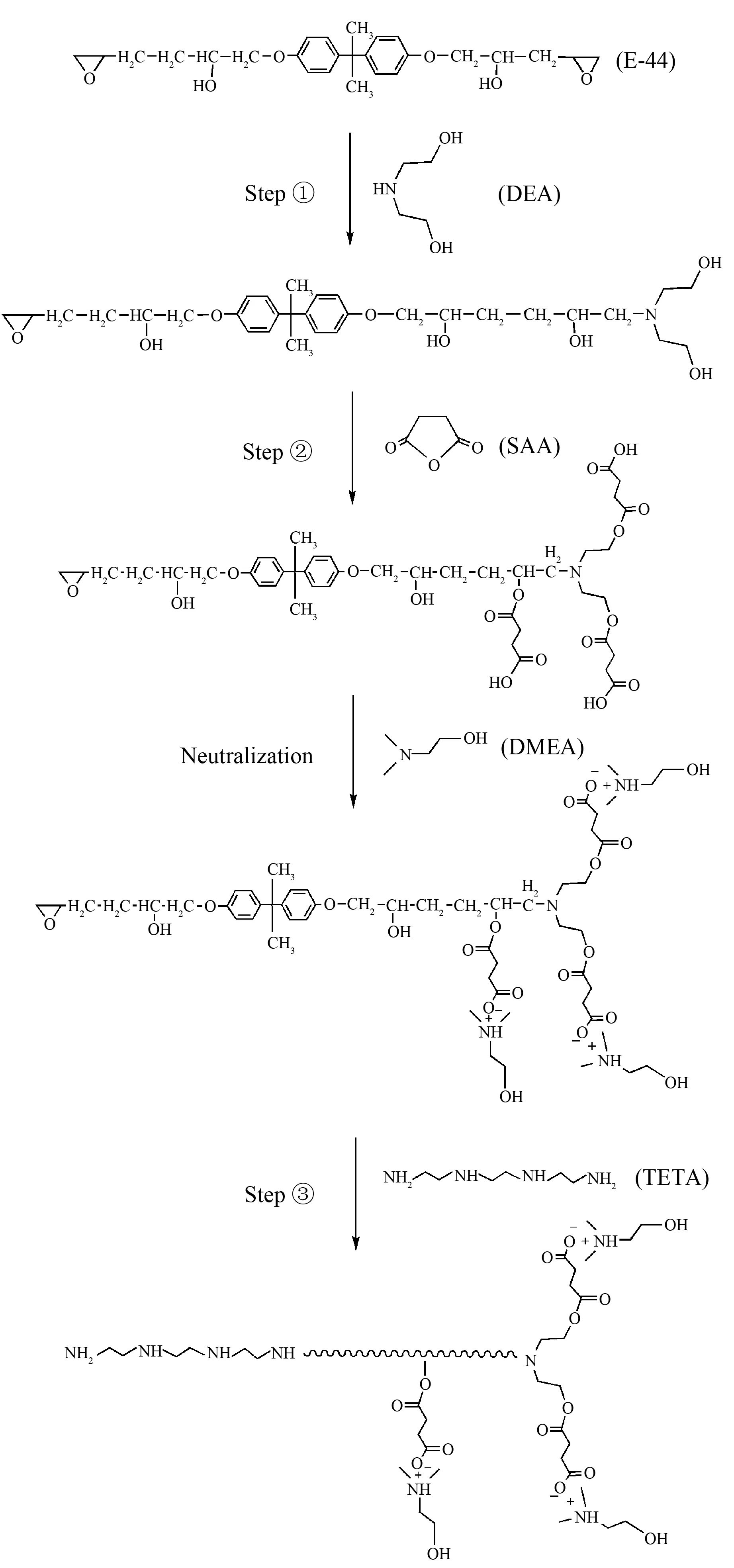

本文通过环氧树脂(E-44)和含亲水链段的二乙醇胺(DEA)、丁二酸酐(SAA)对一般胺类固化剂三乙烯四胺(TETA)进行改性,制备了一种环氧基水性固化剂。在确保涂膜物理化学性能的同时克服了一般胺类固化剂固化速率过快,挥发性较大的缺点,同时使得固化剂能稳定地分散在水中,并与环氧树脂基体有良好的相容性。实验对固化剂的结构及合成条件进行了研究,探讨了合成原料配比E-44/DEA/SAA/TETA对固化剂物理化学性能和固化涂膜性能的影响。

2 实 验

2.1 实验原料

双酚A型环氧树脂(E-44):工业级;二乙醇胺(DEA)、丁二酸酐(SAA)、三乙烯四胺(TETA)、N,N二甲基乙醇胺(DMEA):分析纯;Anquamine 419固化剂;丙酮、二氧六环、氢氧化钾、无水乙醇、甲苯、三氯甲烷:分析纯;盐酸:分析纯。

2.2 水性固化剂的合成

①取45.4g E-44加入四口烧瓶中,在N2保护、冷凝回流的条件下进行低速搅拌。在70℃条件下,向四口烧瓶中缓慢滴加3.5g DEA。通过测定环氧值确定反应终点,E-44与DEA之间以3∶1的摩尔配比进行反应。

②将上步反应体系降温至60℃,向四口烧瓶中缓慢加入13.2~20g SAA溶液(二氧六环/丙酮混合溶剂,SAA质量分数为50%),测定体系酸值。当体系酸值稳定后,立即加入DMEA,调节体系pH值至7.0。SAA与第一步反应引入的羟基之间分别按1∶1、1∶1.2、1∶1.5的摩尔配比反应。

③另取四口烧瓶,向其中投入48.6g~58.4g TETA溶液(溶剂为二氧六环,TETA质量分数为50%),在70℃条件下、将步骤②中的产物缓慢滴加到烧瓶中。测定体系中的伯胺值确定反应终点。减压蒸馏除掉溶剂和小分子胺,将所得产物与蒸馏水搅拌分散配成固含量约为60%的环氧基水性固化剂。环氧基水性固化剂的合成反应方程式见图1所示。

图1 环氧基水性固化剂的合成机理Fig.1 Synthesis mechanism of epoxy-based water-borne epoxy curing agent

2.3 水性环氧涂料的配制

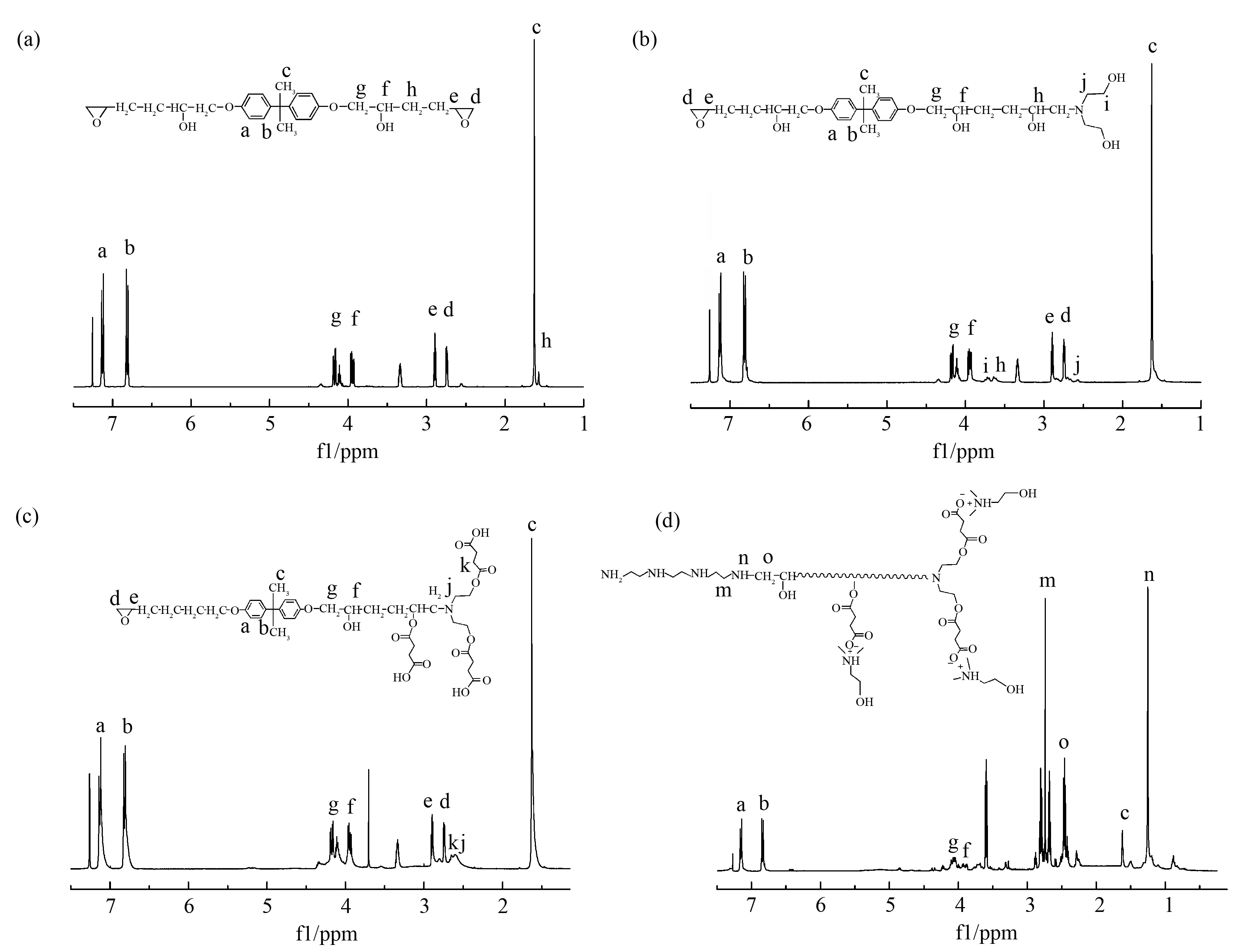

在实验室中采用二乙醇胺、丁二酸酐改性环氧树脂,使用氨水中和,将去离子水滴加至体系中,经过高速分散后制得一种自乳化型环氧乳液。其合成配方见表1。

表1 自乳化型环氧乳液的合成配方Table 1 Formula of self-emulsifying type epoxy emulsion

将合成的水性固化剂与实验室自制的自乳化型环氧乳液(固含量60%,环氧值0.34 mol/100g,乳液粒径121nm)按照环氧基团/胺基氢=1∶1的摩尔比进行混合,搅拌后配成水性环氧涂料。

2.4 测试方法和性能表征

红外光谱的分析采用Nicolet 5700傅立叶变换红外光谱仪,用KBr压片法对固化剂结构进行表征。核磁共振氢谱的分析以氘代氯仿为溶剂,以TMS为内标,采用Bruker AVANCE Ⅲ 400MHz核磁共振波谱仪测定固化剂的结构。采用红外光谱法[17-18]测定环氧值。按GB/T 6743-2008对酸值进行测定。采用ASTM D2074-2007对伯胺值进行测定。粒径分布的测定是使用蒸馏水稀释固化剂水分散体后,经超声处理1min,采用Zetasizer 3000HS型粒度分析测试仪在25℃恒温条件下进行。固化反应放热峰和玻璃化转变温度的测定是在N2保护下,使用Modulated DSC 2910差示扫描量热仪,从室温到200℃范围内进行扫描,升温速率10℃/min。

涂膜性能测试:按照GB 1727-1992制备涂膜,自然晾干后采用60℃/2h+80℃/2h的固化工艺进行后处理。涂膜光泽度、柔韧性、冲击强度、硬度、附着力、表面干燥时间分别采用HORIBA IG-331光泽度仪、OTX型漆膜弹性试验器、QCJ-120型漆膜冲击实验器、QHQ-A型漆膜划痕硬度仪、BYK-Gardner划格试验仪,按照GB/T 1743-1979、GB/T 1731-93、GB/T 1732-93、GB/T 6739-1996、GB/T 9286-1988、GB 1728-89 进行测试。

3 结果与讨论

3.1 固化剂的合成表征

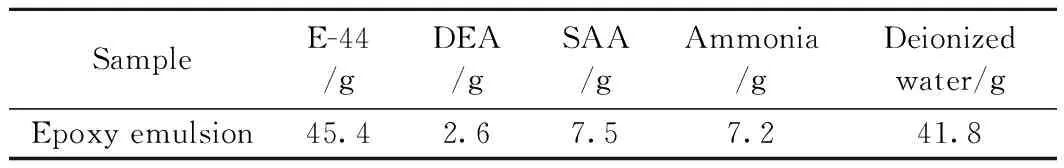

图2为环氧基水性固化剂合成过程中经历各反应历程后的红外光谱图。

图2 (a)E-44、(b)E-44-DEA加成物、(c)E-44-DEA-SAA加成物和(d)水性固化剂的红外光谱图Fig.2 FT-IR spectra of (a)E-44,(b)E-44-DEA,(c)E-44-DEA-SAA and (d)water-borne curing agent

从图2(a)中可见,波数3510cm-1处峰为羟基伸缩振动峰,1606cm-1处和1508cm-1处峰为苯环骨架振动峰,1184cm-1处峰为醚键伸缩振动峰,914cm-1和832cm-1处峰为环氧基团的特征吸收峰。

从图2(b)中可见,与E-44相比,E-44-DEA羟基振动峰强度变大,且无仲胺基团伸缩振动峰,证明DEA与E-44充分反应,在E-44分子链上引入了羟基。

从图2(c)中可见,1728cm-1处峰为羰基伸缩振动峰,并在1800cm-1左右无羰基的反伸缩振动峰,说明体系中无酸酐剩余[19],均与羟基发生反应;1235cm-1处峰为羧基中醚键振动峰,说明体系中有羧基生成。

从图2(d)中可见,3365cm-1处峰为-NH-和-NH2伸缩振动峰,根据产物结构式可知,-NH2含量约为-NH-含量的1/3,伯胺氢基团的特征双吸收峰不明显,因此只有大而宽的单峰出现;而914cm-1处无环氧基特征吸收峰,说明环氧基团与胺基反应完全。上述结果表明,反应历程符合图1中的预期设计。

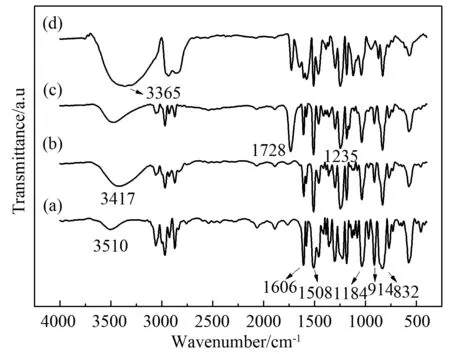

图3是环氧基水性固化剂各步合成产物的1H-NMR谱图。

从图3(a)可见,苯环上的质子a、b在δ=6.8~7.1处出峰,双酚A二缩水甘油醚上的质子c在δ=1.6处出峰,环氧基团上的质子d、e在δ=2.7~2.9处出峰,双酚A二缩水甘油醚碳链中与氧相连的亚甲基的质子g在δ=4.0~4.2处出峰,双酚A二缩水甘油醚中与羟基相连的次甲基的质子f在δ=3.9处出峰,碳链上亚甲基的质子h在δ=1.4~1.55处出峰。

图3(b)显示环氧基团开环生成的与羟基相连的次甲基质子h在δ=3.6处出峰。DEA结构中与N相连的亚甲基质子j在δ=2.7~2.8处出峰,与羟基相连的亚甲基上的质子i在δ=3.7处出峰。

图3(c)表明与E-44-DEA加成物的核磁共振氢谱相比较,SAA支链结构中与羧酸相连的两个亚甲基的质子k在δ=2.6~2.7处出峰。

图3(d)中可见环氧基团开环生成的与胺基相连的亚甲基质子o在δ=2.4处出峰。TETA链中的亚甲基质子m在δ=2.6~2.9处出峰,胺基上的质子n在δ=1.25处出峰。结果表明,各步产物符合图1结构设计。

3.2 反应时间的确定

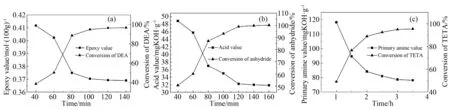

反应过程中,可以通过测定体系中的环氧值、酸值、伯胺值确定原料DEA、SAA、TETA的转化率。在第一步、第二步、第三步反应温度分别为70℃、60℃、70℃条件下[16,20],测定各步反应中原料转化率随时间的变化,确定最佳反应时间。

在第一步反应中,体系中的环氧值、DEA转化率随时间的变化如图4(a)所示。因为DEA的羟基与E-44的环氧基发生开环反应,环氧值随时间的延长而降低,DEA的转化率随时间延长而提高。在120min后,环氧值趋于稳定、DEA转化率达到96.8%且随时间的延长增加幅度较小,故120min即为第一步反应的最佳时间。

图3 (a)E-44、(b)E-44-DEA加成物、(c)E-44-DEA-SAA加成物和(d)水性固化剂的核磁共振氢谱Fig.3 1H-NMR spectra of (a)E-44,(b)E-44-DEA,(c)E-44-DEA-SAA and (d)water-borne curing agent

图4 反应时间分别对(a)环氧值、DEA转化率,(b)酸值、SAA转化率,(c)伯胺值、TETA转化率的影响Fig.4 Effects of reaction time on (a) epoxy value and conversion of DEA (b) acid value and conversion of SAA (c) primary amine value and conversion of TETA

在第二步反应中,必须控制反应时间,防止SAA与E-44-DEA中的羟基过度反应。图4(b)反映了体系中酸值、SAA转化率随反应时间的变化。随着反应时间的增加,SAA与体系中的羟基反应生成酯基和羧基,体系酸值逐渐降低,SAA转化率逐渐提高,转化率在120min时接近100%。随着时间的延长,体系酸值持续降低,反应产生的羧基开始与体系中剩余的羟基反应,导致交联。因此,第二步反应必须在120min时加入中和剂防止副反应的产生。

在第三步反应中,体系中伯胺值、TETA转化率随时间的变化由图4(c)所示。随着反应时间的延长,TETA两端的伯胺基团与改性环氧树脂中的环氧基团反应,伯胺值逐渐降低,TETA转化率增加。在反应3h后TETA转化率达到约95.5%,伯胺值接近75mgKOH/g,且基本稳定,这被看作第三步反应的终点。

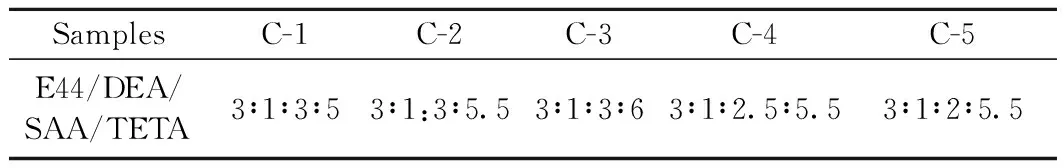

3.3 固化剂水分散液的粒径分布

水性固化剂的粒径分布是表征其水分散性的重要参数。小粒径的固化剂水分散液可稳定地分散在水性环氧乳液中,对固化涂膜的光泽度、平整度、力学性能的提高有重要的影响。改变E-44/DEA/SAA/TETA摩尔配比,合成五种不同组成的环氧基水性固化剂,投料比如表2所示。研究投料比对水性固化剂的粒径分布的影响。

表2 环氧基水性固化剂合成配方中E44/DEA/SAA/TETA的摩尔投料比Table 2 Molar ratio of E44/DEA/SAA/TETA in the formula of epoxy-based water-borne curing agents

图5显示了五种不同组成的固化剂水分散液的平均粒度分布。结合表1和图4可见,随C-1、C-2、C-3固化剂组成中胺基比例的增加,固化剂水分散液平均粒径降低,分布变窄。C-2、C-4、C-5固化剂组成中羧酸基团比例降低,固化剂水分散液平均粒径增加,分布变宽。因此,随着固化剂组分中亲水基团含量的增加,固化剂分子在水中有更好的分散。

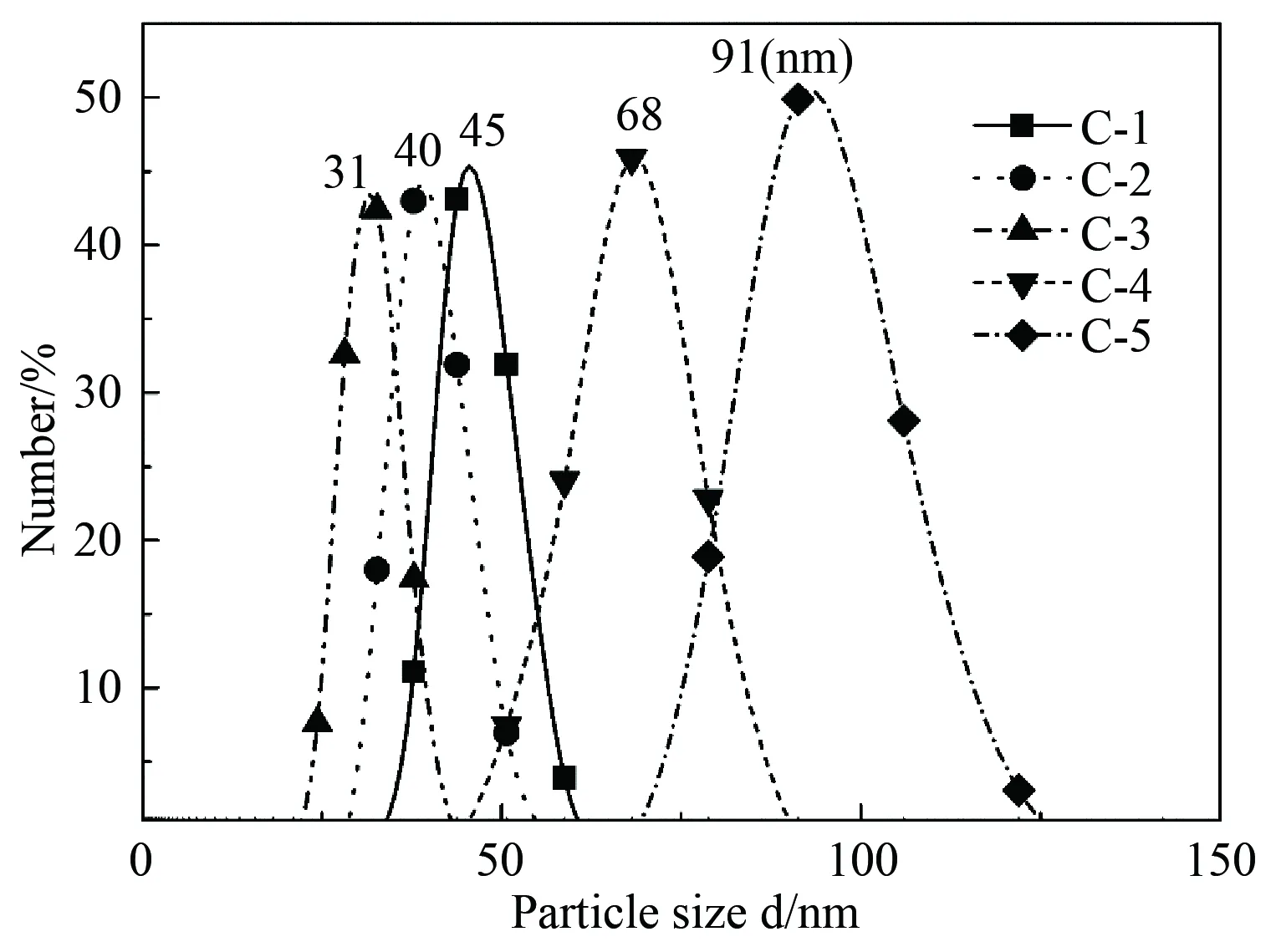

3.4 固化速率的表征

改变E-44/DEA/SAA/TETA摩尔投料配比,合成五种不同组成的水性固化剂,与自制环氧乳液中的树脂基体复配,在胺基活泼氢/环氧基摩尔比为1∶1条件下进行固化反应。固化速率可用动态DSC曲线中固化放热峰顶温度进行表征。表征结果见图6。

图5 不同E-44/DEA/SAA/TETA摩尔投料比的水性固化剂粒径分布Fig.5 Particle size distribution of water-borne curing agent synthesized in different E-44/DEA/SAA/TETA molar ratio

图6 五种固化剂与水性环氧树脂复配固化体系的DSC曲线 (a) TETA; (b) SAAFig.6 DSC curves of cured system with different molar ratio of E-44/DEA/SAA/TETA

3.4.1E-44/TETA对固化速率的影响 从图6(a)中可看出,比较三种不同E-44/TETA摩尔配比固化剂的固化放热曲线,C-1、C-2、C-3的固化峰顶温度分别为108.5℃、99.3℃、95℃,C-2与C-1相比较,随TETA投入量的增加,固化峰顶温度有较大幅度的降低,因为伯胺基团活化能低于仲胺基团活化能,随固化剂结构中伯胺含量的增加,固化活性增强,固化效率提升。C-3与C-2相比较,TETA投入量进一步增加,固化峰顶温度继续降低,但降低幅度变小,这可能是因为C-3固化剂中-CH2-含量增加,与环氧树脂基体中苯环结构和-O-CH2-结构的相容性变差,阻碍了固化剂分子链与环氧树脂分子链间的相互缠结,影响了胺基与环氧基团的接触,因此TETA投入量的增加对固化温度的影响变小。与此同时,C-3固化放热峰曲线在124℃附近出现弱峰,因为C-3固化速率快,一部分固化剂在环氧树脂表层反应固化形成坚硬外壳,阻碍剩余部分固化剂渗透到环氧树脂中。并且存在部分小分子量固化剂组分与环氧树脂的相容性较差,因此C-3固化剂在高温处出现弱峰。从上述讨论可知,与C-1和C-3相比较,C-2固化剂固化过程放热稳定并且具有良好的固化速率。

3.4.2E-44/SAA对固化速率的影响 由图6(b)可见,随SAA投入量的增加,固化剂的固化温度有微小增加。SAA投入量的增加提升了固化剂中羧酸酯和羧酸基团的含量,固化剂与环氧树脂基体间的结构差异性变大,影响了彼此之间的相互接触,降低了固化效率。由于总体投入量较低,所以E-44/SAA摩尔配比的改变对固化放热峰顶温度影响较小。

从DSC分析结果可知,E-44/DEA/SAA/TETA=3∶1:3∶5.5时,固化剂具有良好的固化效率。

办难办之事,成难成之功。催生深层次、根本性变革,取得全方位、开创性成就,中国特色社会主义进入新时代,中华民族之复兴气象蔚为大观。

3.5 涂膜性能表证

将自制水性固化剂与自制的自乳化型环氧乳液按照环氧基团/胺基氢=1∶1的摩尔比进行混合,根据第2节的方法制备涂膜,对涂膜光泽度、机械性能、表干时间进行测试。

3.5.1光泽度 涂膜光泽度与表面的粗糙度有关,可间接反映固化剂的物理性能。固化剂与环氧树脂基体相容性越好,水分散性越强,涂膜固化得越完全,涂膜更加均一,因而涂膜的光泽度更好。

表3显示了五种不同E-44/DEA/SAA/TETA配比固化剂的固化涂膜光泽度,C-2固化剂制备的涂膜,在五种涂膜中光泽度最高,具有94Gs光泽度。比较C-1、C-2固化剂,随TETA投入量的增加,涂膜光泽度变高。胺基含量的增加提升了固化剂的亲水性,提高了固化剂的水分散性,固化剂在环氧乳液中均匀分散,促进了固化剂在水相中的均匀固化。比较C-2、C-3固化剂,随TETA投入量的进一步增加,光泽度有较大幅度降低。因为固化剂中环氧树脂链段比例降低,固化剂与水性环氧树脂之间的相容性变差,影响了涂膜固化的均匀性。

比较C-2、C-4、C-5固化剂,环氧树脂链段比例相近,可忽略相容性对光泽度的影响。随SAA投入量的降低,固化涂膜的光泽度逐渐降低。由于固化剂中羧酸亲水基团比例降低,固化剂的水分散性变差,影响了固化剂在乳液中的固化反应。

表3 固化剂的摩尔投料比E-44/DEA/SAA/TETA对固化涂膜光泽度的影响Table 3 Effect of different E-44/DEA/SAA/TETA molar ratio curing agent on mechanical properties of cured film

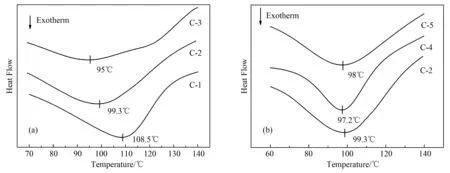

由图7(a)可知,随着TETA投入量的增加,涂膜的玻璃化转变温度逐渐降低,这是由于TETA自身的脂肪链结构降低了固化产物大分子的运动初始温度,增加了固化产物的柔韧性。从图7(b)可以看出,固化剂合成过程中SAA组分增加了线性的酯基侧链长度,随着SAA投入量的增加,固化产物的柔韧性增强,涂膜的玻璃化转变温度逐渐降低。

图7 五种固化剂固化涂膜的玻璃化转变温度Fig.7 Glass Transition Temperature of cured film with different curing agent

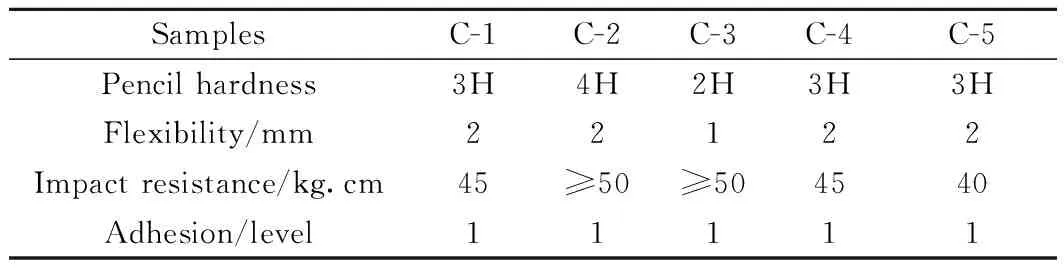

3.5.3力学性能 表4显示了固化剂E-44/DEA/SAA/TETA投料比对固化涂膜机械性能的影响。

表4 固化剂的摩尔投料比E-44/DEA/SAA/TETA对固化涂膜机械性能的影响Table 4 Effect of different E-44/DEA/SAA/TETA molar ratio curing agent on mechanical properties of cured film

从表4可以看出:C-2固化剂的涂膜硬度最高。由于C-2固化剂结构中刚性苯环结构含量高,并且与环氧树脂相容性最好,固化剂分子容易扩散到分散相粒子内部,形成均一、固化完全的交联聚合物,因此C-2固化涂膜硬度最高。C-1,C-4,C-5固化剂结构中虽有高刚性结构含量,但固化剂水分散效果低于C-2,影响了固化的完整度,所以固化涂膜的铅笔硬度也低于C-2。由于C-3固化剂中刚性苯环结构含量最少,因此涂膜铅笔硬度最低。

涂膜的柔韧性和冲击强度与Tg测试结果相对应,Tg越低,涂层的交联网络越易于通过单键的内旋转和调节链段构象来实现分子链从卷曲状态到伸展状态的改变,因而涂层具有良好的柔韧性和耐冲击性。

涂膜分子链中有较多的羟基,酯基等极性基团,从而涂膜在马口铁表面有良好的附着力。

综上可知,C-2的固化涂膜的综合力学性能最好。

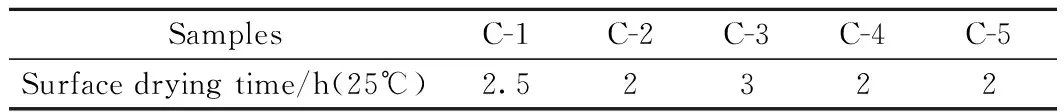

3.5.4表干时间 固化剂的E-44/DEA/SAA/TETA摩尔配比对涂膜表干时间的影响如表5所示。

从表5中可以看出,表干时间基本随固化速率的提升逐渐降低。然而,由于C-3固化剂固化速率过快,在环氧乳液颗粒表面形成坚硬外壳,阻止颗粒内部水分的挥发,因而表干时间较长。由此可知,固化速率应控制在合理的范围之间。

表5 固化剂的E-44/DEA/SAA/TETA摩尔投料比对涂膜表干时间的影响Table 5 Effect of curing agent with different E-44/DEA/SAA/TETA molar ratio on surface drying time of the film

3.5.5自制固化剂与市售固化剂性能的比较 将市售固化剂Anquamine 419与自制环氧乳液以环氧基团/胺基氢=1∶1的摩尔比进行混合,按照第2节的方法制备涂膜。比较C-2固化剂与Anquamine 419固化剂的固化涂膜性能,结果见表6。

表6 C-2固化剂与Anquamine 419固化剂的固化涂膜性能对比Table 6 Performance comparison of the cured film prepared by C-2 and Anquamine 419

由表6可知,C-2固化剂制备的涂膜在硬度、表干速度方面优于Anquamine 419制备的涂膜,在光泽度、柔韧性方面略低于Anquamine 419制备的涂膜,在耐冲击性、附着力方面与Anquamine 419制备的涂膜相当。说明自制固化剂具有较高的应用价值。

4 结 论

1.用E-44、DEA、SAA对TETA进行改性,合成出一种环氧基水性固化剂。通过红外图谱和核磁共振氢谱研究反应历程,证明各步反应充分,成功合成了目标产物。

第一步、第二步、第三步的最佳反应条件为:在温度分别为70℃、60℃、70℃条件下反应2h、2h、3h。

2.在物料摩尔配比E-44/DEA/SAA/TETA为3∶1∶3∶5.5时,制得的固化剂综合性能最佳。对固化反应进行DSC测试,固化峰顶温度为99.3℃,固化剂拥有高效的固化速率;固化剂水分散液平均粒径为40nm,证明了固化剂具有良好的水分散性能。

3.合成配比E-44/DEA/SAA/TETA为3∶1∶3∶5.5的水性固化剂与环氧乳液复配制得性能优异的固化涂膜,涂膜光泽度为94Gs、铅笔硬度可达4H、玻璃化转变温度为83.5℃、弯折直径为2mm、冲击强度≥50kg·cm、附着力达1级、表干时间为2h,其性能与市售Anquamine 419制备的涂膜相当,说明自制固化剂具有较高的应用价值。