铝钢复合界面金属间化合物生长行为

2018-11-02,,,,,

,,,,,

(1.广东工业大学,机电工程学院,广东 广州 510006; 2.银邦金属复合材料有限公司,江苏 无锡 214145)

1 引 言

双金属复合材料是由两种或两种以上的金属材料结合形成的一种复合材料,兼具各组元层金属所特有的性能[1]。铝钢金属复合材料是一种应用较为广泛的双金属复合材料,其中铝合金能有效地改善钢的耐腐蚀性、导热性以及减少比重等,而钢则能有效地提高复合材料的强度和力学性能,因此被广泛应用于火电空冷系统、汽车、石化、航空航天等诸多领域[2-5]。为提高冷轧后铝钢复合材料界面的力学性能以及改善后续的使用性能,需对冷轧态的铝钢复合材料进行退火处理以获得复合材料的理想性能。退火的目的是通过界面各自原子的扩散形成强度更高的冶金结合,同时,消除冷轧变形过程中的形变残余应力[1]。良好的界面结合是实现铝钢复合材料优良性能的关键。铝钢复合材料在进行高温钎焊时界面易形成Fe-Al金属间化合物,其金属间化合物的室温脆性会破坏界面原有的冶金结合并导致界面开裂[3-4],将严重影响铝钢复合材料的界面结合性能,从而降低成品铝钢复合板的力学性能以及再加工性能。因此,研究金属间化合物的生长行为及其对铝钢复合材料界面性能的影响具有重要意义。

目前,国内外通过轧制扩散结合[6]、铸造[7]、热浸镀[8-9]、焊接[10]等加工途径,借用SEM、XRD、EPMA[11-13]等测试方法,对铝钢界面金属间化合物进行了不同方面的研究。吴铭方[11]和周德敬[5]等根据Fe-Al原子的扩散行为,探讨了界面金属间化合物扩散反应的生长机理。Stanis1aw[14]等运用DTA技术和JMA模型研究了Fe-Al金属间化合物的生长次序,即Fe+Al→FeAl3→Fe2Al5→FeAl2→FeAl。D.Nao[12]和Shigeaki[8]等针对铝钢界面,研究了退火过程中界面金属间化合物的演变。M. Y1lmaz[10]对比了在有、无保护气氛的条件下,氧化对于界面的影响。S.P. Gupta[16]等研究了Fe-Al-Si三元系在不同温度下形成的界面金属间化合物组织。此外,大量学者研究了Si元素对界面化合物生长的抑制作用和抑制机理[3-5,16-17]。

本文通过对4A60铝/08Al钢冷轧复合材料进行不同工艺的退火处理,研究了退火温度(600、610、620和630℃)与退火时间(10~480min)下铝钢复合板的组织形貌、力学性能及金属间化合物的生长行为。

2 实验材料与方法

铝钢复合材料中的基材为08Al钢,尺寸规格为250×110×2.7mm(L×B×H),覆层为4A60铝合金,尺寸规格为220×90×1mm(L×B×H)。铝(4A60)/钢(08Al)材料化学成分如表1所示。

铝钢复合工艺选用工业生产常用的“三步法”:轧制复合前对铝钢表面进行去污处理,然后对4A60铝合金进行碱洗,08Al钢进行酸洗,清洗烘干,再用本课题组自主研发的打磨机对钢表面进行表面钢丝刷打磨。轧制过程中为了防止铝钢板产生打滑跑偏,预先将铝钢板进行铆接,在轧制过程中利用防偏导向装置,在实验室用四辊轧机上进行单道次压下量分别为35%、45%和55%的一次性冷轧复合,轧机速度为3m/min。对复合后的铝钢复合板进行退火处理,退火温度分别为600、610、620及630℃,退火时间分别为10、30、60、120、240及480min。退火后的试样,经镶样、机械抛光后,用5%(Vol.%)硝酸酒精对08Al钢表面进行腐蚀。借助Axio Imager A2金相显微镜观察其显微组织并测量晶粒尺寸。利用配备EDS能谱仪的JSM-6480扫描电镜和D8-Discover X射线衍射仪进行成分分析和复合界面形貌观察。剥离试样尺寸为200×10mm(长度方向为RD向),剥离试验在CMT7540微机控制电子万能试验机进行,速度为25mm/min。剥离强度计算公式为[18]:

表1 铝(4A60)/钢(08Al)材料化学成分/mass%Table 1 Chemical composition of 4A60/08Al clad strips/mass%

3 结果与分析

3.1 界面组织及性能分析

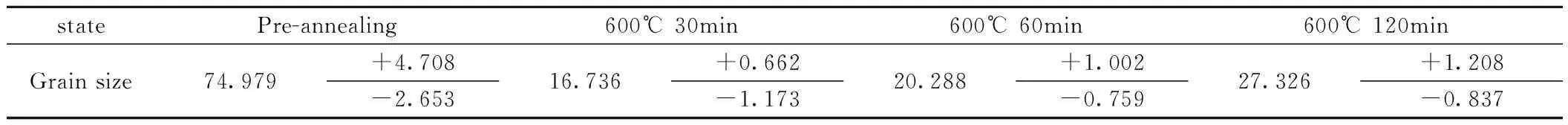

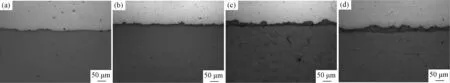

图1(a)为退火前钢层组织的金相图。从图中可见,钢层晶粒在轧制力作用下沿着RD方向产生塑性变形,晶粒组织被拉长呈现明显的纤维状加工组织。图1(b)~图1(d)为在600℃条件下,随保温时间的延长,钢层晶粒由原来的纤维状逐渐演变为等轴晶,且晶粒发生了不同程度的长大。根据金属材料再结晶的温度T再=(0.35~0.4)Tm计算可知,在600℃时冷轧态的钢层经加热保温均发生了回复与再结晶。Vikas Jindal等[6]发现在600℃保温10min后冷轧态钢层晶粒开始发生再结晶,保温30min后再结晶过程已基本完成。表2为退火前后钢层平均晶粒尺寸。从表2可知,冷轧态的钢层经600℃退火保温30min后,平均晶粒尺寸由74.979μm减小到16.736μm。并且,随着保温时间的延长,晶粒发生了不同程度的长大。平均晶粒尺寸由600℃保温30min的16.736μm逐渐长大到600℃保温120min的27.326μm。因此,在冷轧态与退火保温30min的过程中,钢基体内部发生了晶粒的回复与再结晶,并且在后续的退火过程中,晶粒发生了长大。但在600℃保温120min条件下,界面依然未发现金属间化合物的生成。

图1 退火前及经600℃ 30min/60min/120min退火后钢层晶粒组织变化图Fig.1 Microstructures of steel layer (a) pre-annealing; (b) 600℃for 30min;(c) 600℃for 60min and (d) 600℃for 120min

statePre-annealing600℃ 30min600℃ 60min600℃ 120minGrain size74.979+4.708-2.65316.736+0.662-1.17320.288+1.002-0.75927.326+1.208-0.837

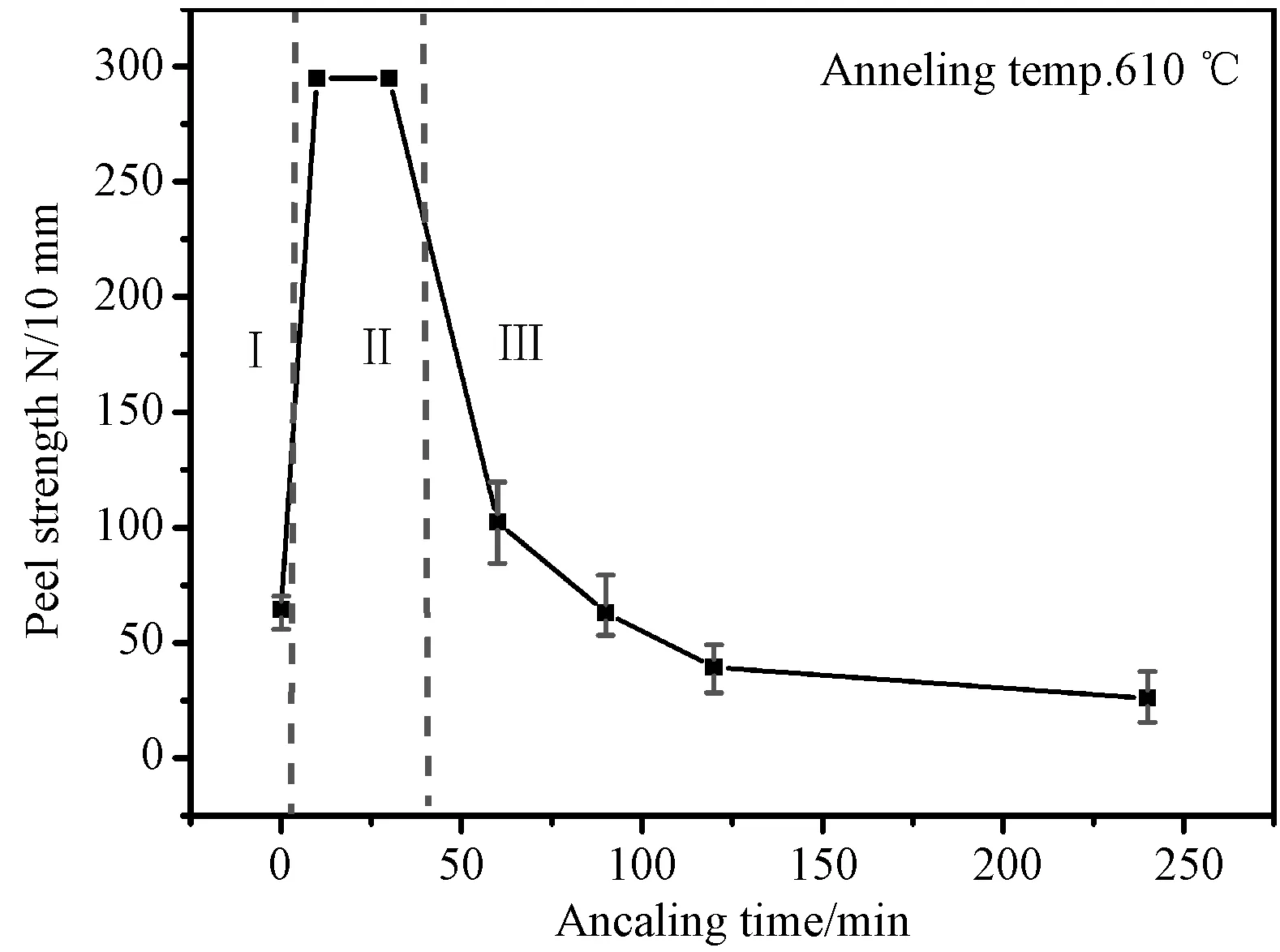

图2为退火时间与铝钢界面结合强度的关系。从图2可以看出,当退火温度为610℃,保温时间分别为10min和30min时(II区),铝钢界面的剥离强度由原来冷轧态(I区)的64.55N/(10mm)急剧增长到(II区)294.86N/(10mm),并且铝层在剥离过程中被预先拉断。这一现象表明在此退火条件下铝钢复合界面的结合强度已超出了基体铝材本身的拉伸强度,铝钢复合界面具有优异的结合性能。此后当退火温度保持不变,随着保温时间的延长(III区),铝钢界面结合强度急剧降低。在保温时间为60min时,铝钢界面的结合强度约为102.37N/(10mm),仅为前者(II区)的三分之一。对此时铝钢结合界面金属间化合物厚度进行测量,得到平均厚度约为9.067μm。即当铝钢界面金属间化合物的厚度超过9.067μm时,铝钢界面的结合强度出现急剧降低。A Yahiro[19]也指出当金属间化合物的厚度为3~5μm时,界面结合强度未出现降低;但当金属间化合物的厚度超过10μm时,界面结合强度开始降低。因此,控制界面金属间化合物的生长厚度对提高铝钢复合材料的力学性能具有重要意义。

图2 退火时间与铝钢界面结合强度之间的关系Fig.2 Relationship between annealing time and peel strength at interface

图3为退火温度与铝钢界面结合强度的关系。当温度为610℃时铝钢界面的剥离强度约为102.37N/(10mm),随着温度的升高,铝钢界面的结合强度急剧降低。当退火温度为630℃时,界面结合强度仅为16.0N/(10mm)。因此,退火温度对铝钢复合材料的界面结合强度同样产生较大的影响。

图3 退火温度与铝钢界面结合强度之间的关系Fig.3 Relationship between annealing temperature and peel strength at interface

3.2 界面金属间化合物的生长行为

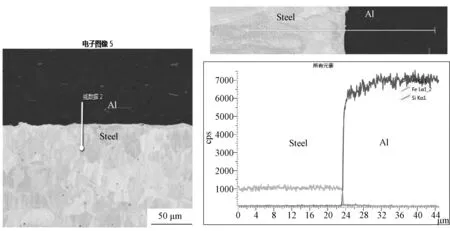

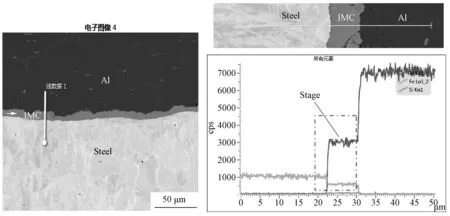

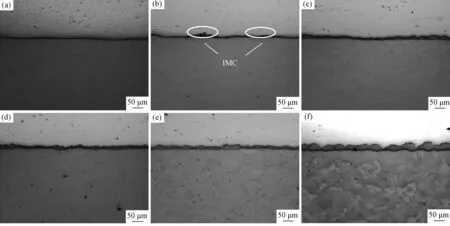

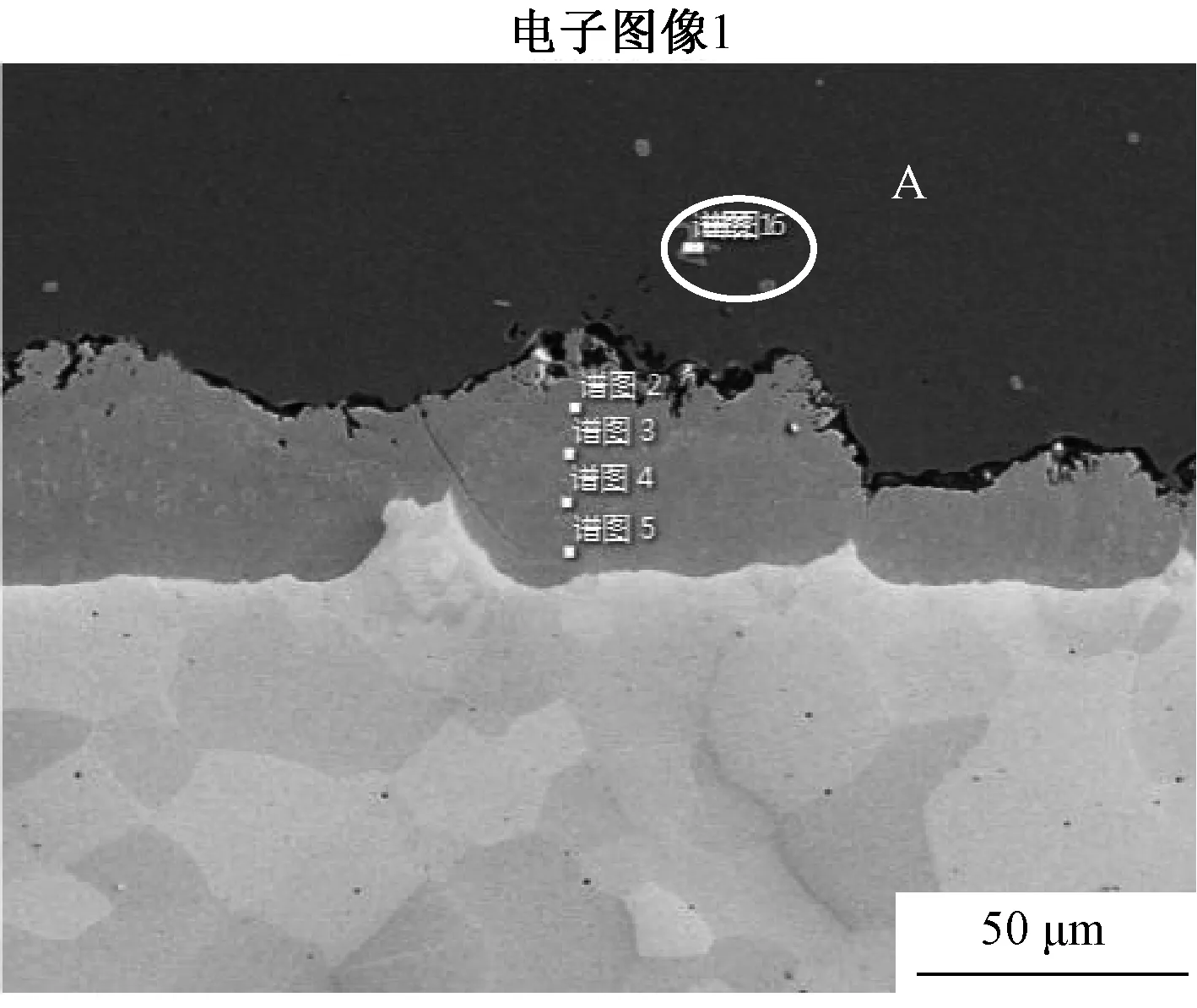

图4分别为不同退火温度(600、610、620和630℃)保温60min条件下铝钢复合界面金属间化合物的组织形貌。可以看出在600℃保温60min条件下(图4(a)),复合层界面结合紧密,明显无金属间化合物生成。为进一步确定界面有无金属间化合物生成,图5为600℃保温60min条件下界面的EDS线扫描结果,可以看出,界面左侧为铁元素基体,右侧为铝元素基体,Al、Fe元素能谱在界面处呈近直角线性下降,没有因元素扩散而形成的过渡缓坡。表明在此条件下界面金属元素基本未发生扩散,也无金属间化合物的生成。但随着温度的升高,在图4(b)~(d)中,界面上均生成了金属间化合物,且界面化合物的厚度随温度的升高而逐渐增厚。因为随着温度的升高,原子运动加剧,铝铁原子扩散增强,在界面生成的金属间化合物增多[1]。图6为610℃保温60min条件下界面EDS线扫描的结果。Al、Fe元素均发生了明显的扩散,由图6虚线框区域可知,元素能谱先线性下降,然后基本保持水平,再线性下降,界面存在铁铝元素的过渡“平台”,其宽度约8μm,表明界面产生了一层稳定的新相,即在该条件下铝钢界面发生了元素的扩散,并在界面形成了铁铝金属间化合物层。

退火时间对界面金属间化合物的生成也产生影响。图7为610℃保温不同时间(10、30、60、120、240和480min)条件下铝钢复合界面金属间化合物的组织形貌。从图7(a)中可以看到退火保温时间为10min的界面形貌与图1(a)冷轧态的界面形貌相似,两基体界面清晰可见,且铝钢复合界面未观察到金属间化合物的生成。但当保温时间为30min时,界面出现了金属间化合物,其厚度约为3~5μm(图7(b)),且铝层在剥离过程中被预先拉断,表明界面依然保持优越的结合性能。从图7(c)~图7(f)可见,随着保温时间的延长界面金属间化合物的厚度逐渐增厚。因为在同一温度下,保温时间越长,铝铁元素向两侧扩散得越充分,界面生成金属间化合物的厚度也就越厚。

图4 不同退火温度(保温时间为60min)条件下钢铝界面金属间化合物的组织形貌Fig.4 Microstructures of IMC at interface annealed at 60 min for different temperature(Red.35%) (a) 600℃; (b) 610℃; (c) 620℃ and (d) 630℃

图5 600℃保温60min条件下钢铝界面EDS线扫描图像Fig.5 EDS line scanning analysis of interface at 600℃ for 60min

图6 610℃保温60min条件下钢铝界面EDS线扫描图像Fig.6 EDS line scanning analysis of interface at 610℃ for 60min

图7 610℃不同保温时间条件下钢铝界面金属间化合物的组织形貌(压下量为35%)Fig.7 Microstructures of IMC at interface annealed at 610℃ for different time(Red.35%) (a) 10min; (b) 30mim; (c) 60min; (d) 120min; (e) 240min and (f) 480min

研究表明[1,6,11,15],铝钢界面金属间化合物的平均厚度与退火时间满足抛物线关系式(1)

X2=Kt

(1)

式中:X为金属间化合物层的厚度,单位为m;K为金属间化合物的生长常数(或生长速率),单位为m2/s;t为扩散时间,单位为s。

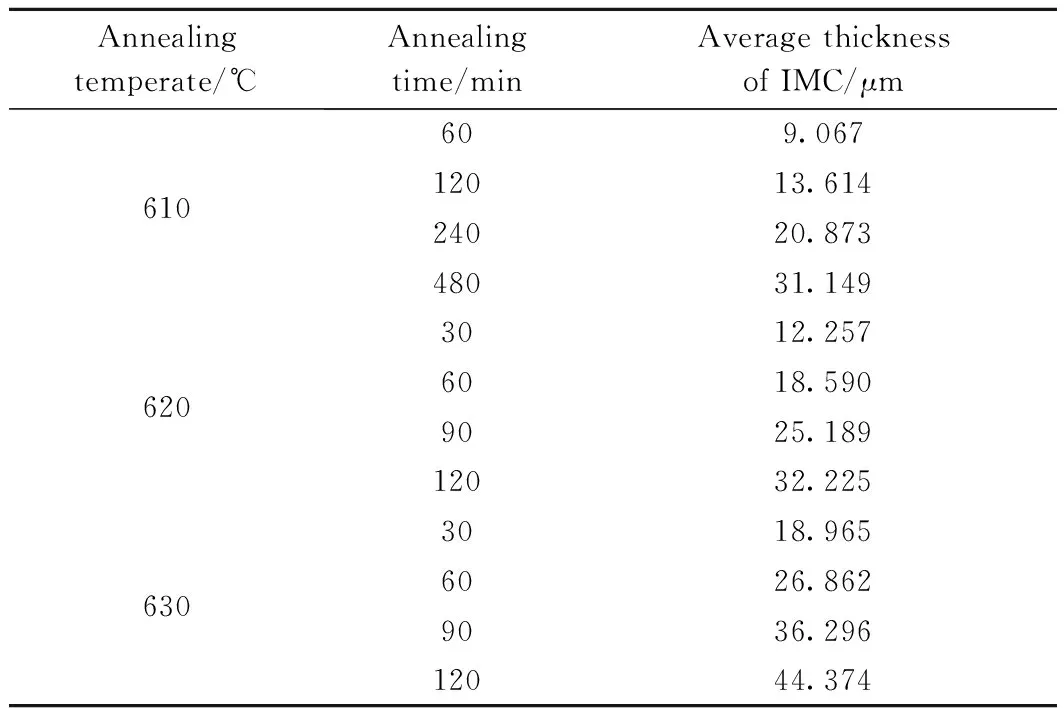

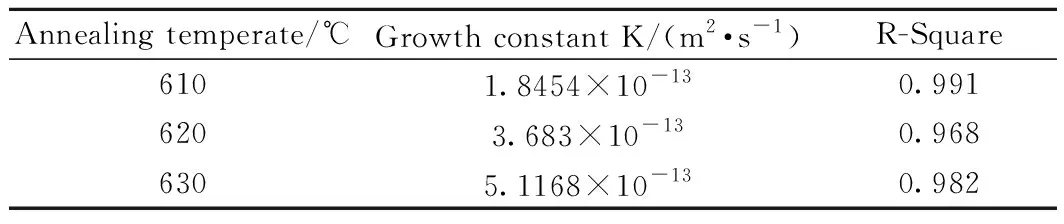

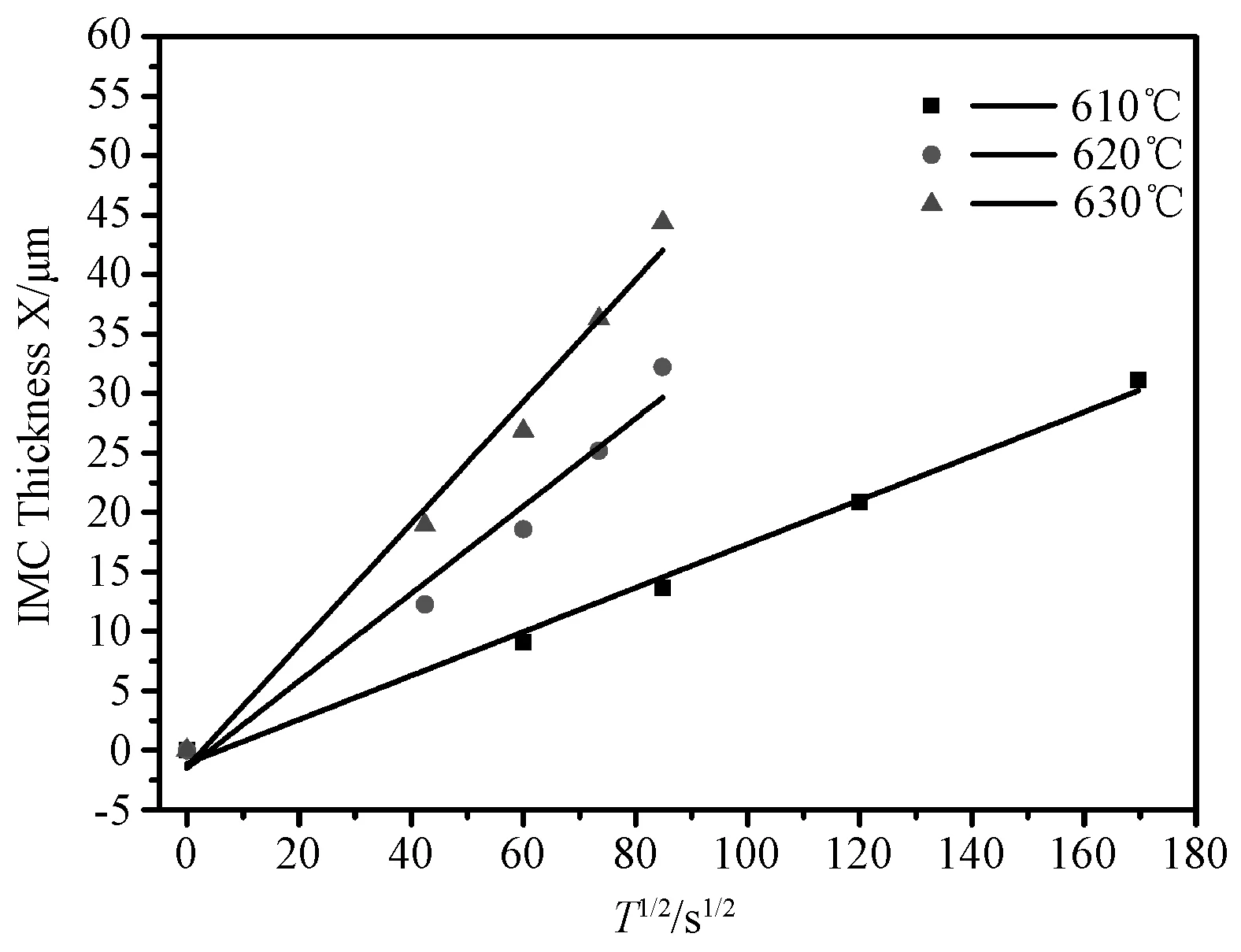

表3为不同退火条件下铝钢界面金属间化合物的平均厚度。通过对表3中不同退火条件下的金属间化合物平均厚度X与退火时间T1/2进行线性拟合(图8),得出610、620与630℃不同退火温度下金属间化合物的生长常数K,如表4所示。

表3 不同退火条件下金属间化合物的平均厚度/μmTable 3 Average thickness of IMC at different annealing conditions/μm

表4 不同退火温度下的金属间化合物(IMC)生长常数KTable 4 Growth constant k of IMC at different annealing temperature

图8 金属间化合物(IMC)与T1/2的关系Fig.8 Curves of IMC thickness with T1/2

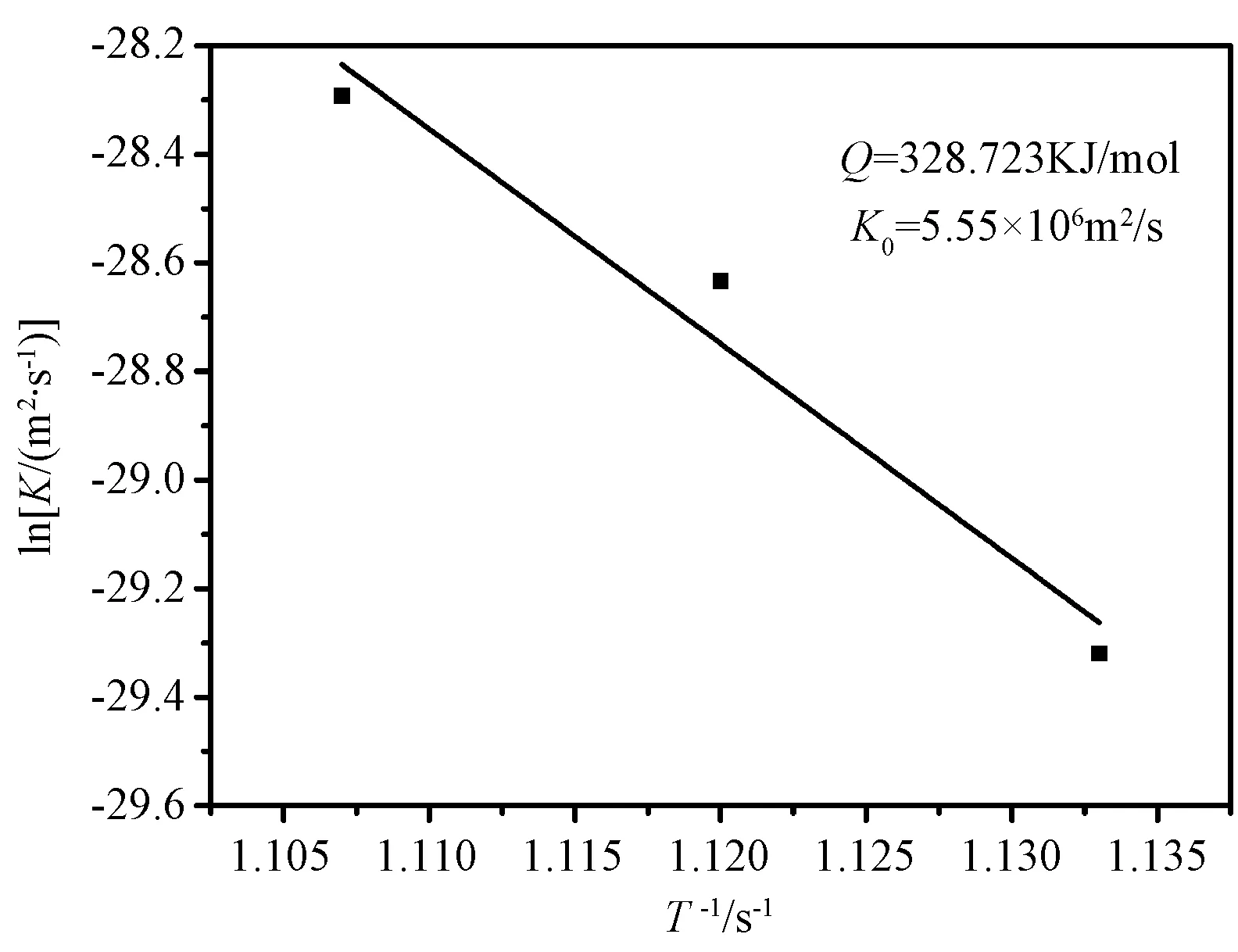

由于生长常数K是扩散温度T的函数,且满足Arrhenius方程,即:

(2)

式中:k0为频率因子,单位为m2/s;Q为金属间化合物生长激活能,单位为kJ/mol;R为理想气体常数,单位为8.314J/(mol·K);T为绝对温度,单位为K。

(3)

图9 lnK与1/T的关系Fig.9 Relationship between lnk and 1/T

3.3 金属间化合物的SEM和XRD表征

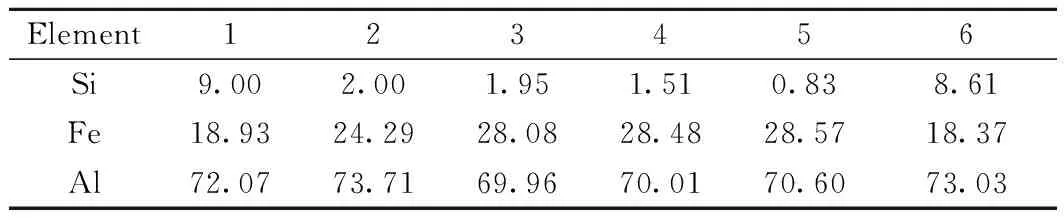

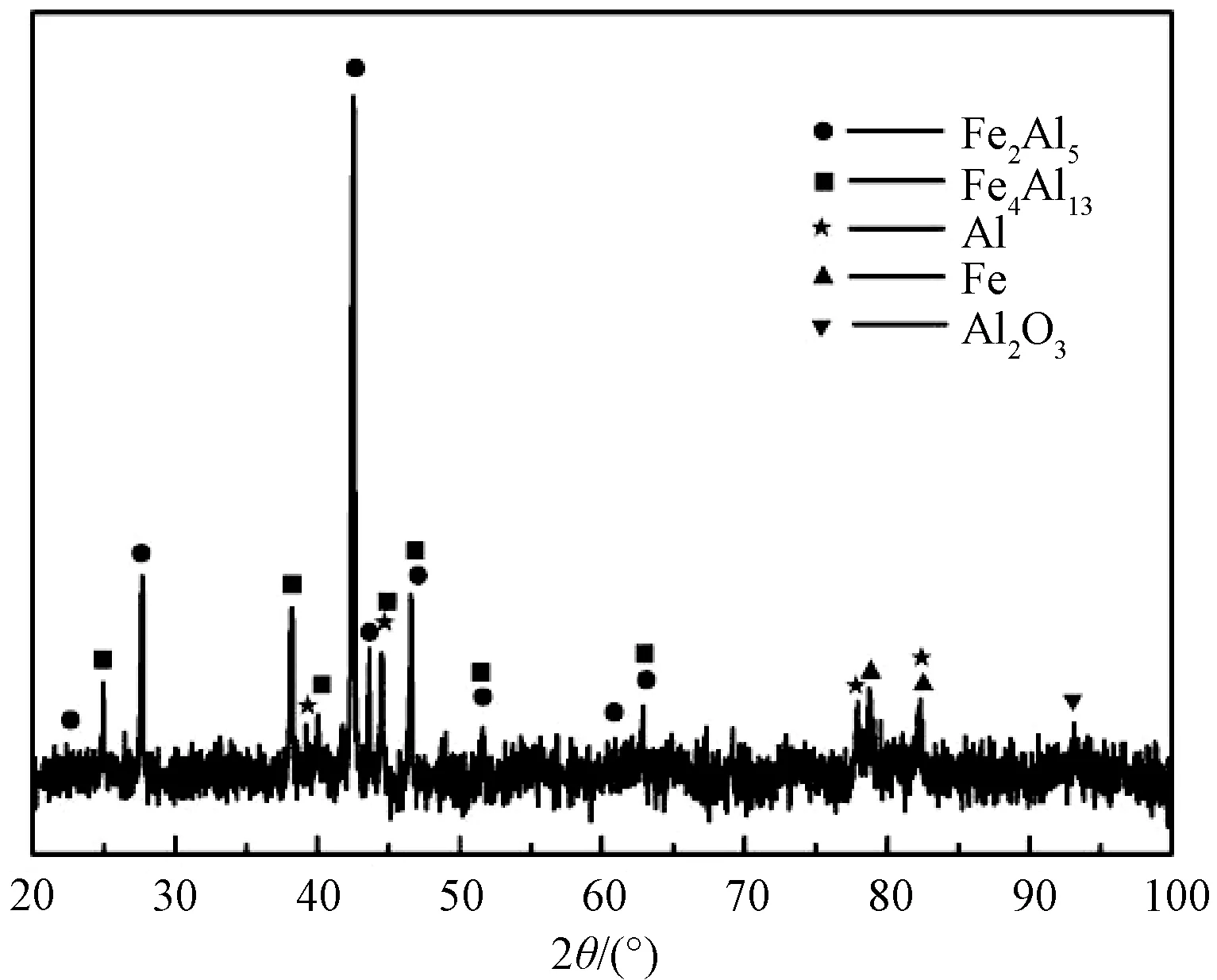

由图6中的EDS线扫描结果可知,铝钢界面的元素发生了扩散,并在界面形成了一定厚度的中间化合物层。为进一步确定铝钢界面金属间化合物的具体成分,对界面化合物进行EDS和SEM表征,结果分别如图10和图11所示。综合图6铝钢复合界面EDS线扫描结果以及图10铝钢复合界面点扫描结果,Al、Fe和Si元素在界面上均发生了扩散,并在扩散区内形成了一个扩散“平台”。图10为从铝层向金属间化合物层进行点扫描的迹象谱图,结果如表5所示。表中列出了Si元素在金属间化合物层中的扩散分布。Si元素从富Si的铝层内部逐渐向中间化合物层扩散,并且距离铝层越远,Si元素的含量越低,在中间金属间化合物层中Si元素由近铝侧的2.00%(atom%)逐渐减少到远铝侧的0.83%。在表3中,随着退火时间的延长,金属间化合物的生长速度逐渐减缓。因为在含Si元素的Al合金中Si元素优先于Al向钢基扩散,在钢基中形成固溶体(τ5相Al8Fe2Si),填充了Fe2Al5相中的空位,使得Fe2Al5致密度增加,阻碍了Fe-Al之间的相互扩散,减缓了Fe2Al5的生成[4-5,17]。同时,Si元素的存在也是使得本实验中金属间化合物的生长激活能Q相对于其他文献偏大的原因之一。王平等[3]研究表明Si原子在560℃以下能有效抑制界面金属间化合物的生成,但在温度高于610℃时,抑制作用减缓,且铝钢界面生成的化合物主要是Fe2Al5相。图12为对剥离界面钢侧结合面进行XRD检测结果,在钢侧表面上化合物的主要成分为Fe2Al5,还有较少量的Fe4Al13[6]存在。

图10 铝钢复合界面EDS点扫描Fig.10 EDS point scanning analysis of 4A60 and 08Al interface

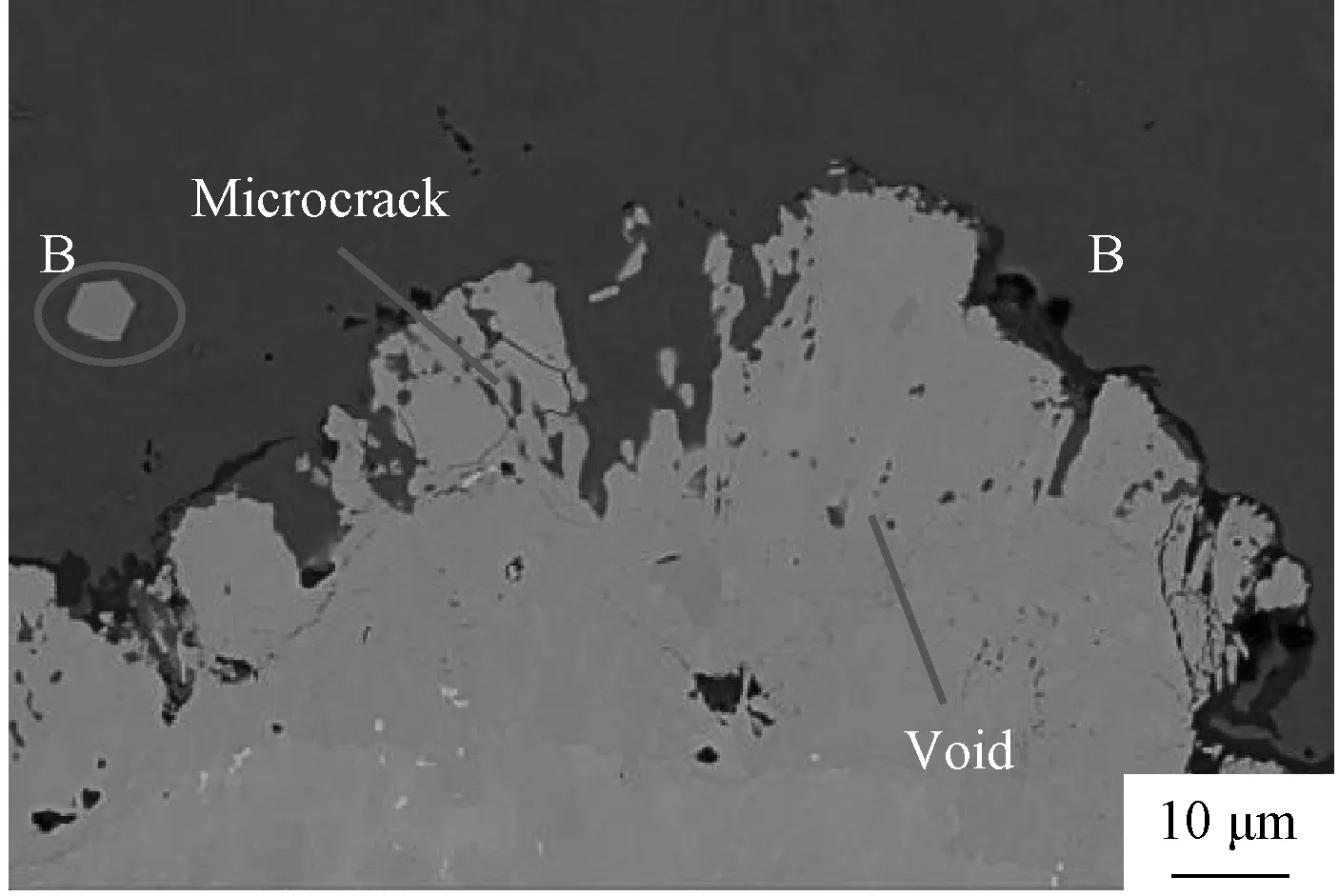

图11 铝钢复合界面金属间化合物SEM形貌照片Fig.11 SEM morphology of IMC at 4A60 and 08Al interface

Element123456Si9.002.001.951.510.838.61Fe18.9324.2928.0828.4828.5718.37Al72.0773.7169.9670.0170.6073.03

图12 剥离界面钢侧金属间化合物的XRD图谱Fig.12 XRD pattern of IMC at steel side

在图11中可观察到金属间化合物内部存在孔洞和微小裂纹等组织缺陷[20-21]。由于铝、钢和金属间化合物热膨胀系数的差异以及金属间化合物的硬脆性,在冷却过程中易出现图11所示微小裂纹,导致在近铝侧形成开裂疏松的内部组织。由表5谱图标签1和谱图标签6的成分可知图10中的A区和图11的B区均为脱落的金属间化合物颗粒,且因铝基体相对较软,使得疏松的金属间化合物剥落后,颗粒较硬的金属间化合物嵌入铝基体中。另外,由于界面Fe-Al元素的不平衡扩散,出现了图11所示的Kirkendall孔洞,成为后续应力集中及裂纹扩展的中心。因此在退火处理中产生的上述缺陷是引起铝钢复合界面结合性能减小的主要原因。并且随着金属间化合物厚度的增厚,内部残留缺陷越严重,界面结合性能越差。

4 结 论

1.铝钢复合板在600℃退火保温30min后,钢层晶粒由明显的纤维状加工组织变为细的等轴再结晶组织,当退火保温时间达到240min时,界面无金属间化合物生成。

2.当退火温度为610℃,保温时间为30min时,界面出现了不连续的金属间化合物,厚度约为3~5μm。且随着温度升高和保温时间的延长,界面金属间化合物逐渐增厚。当界面金属间化合物的厚度超过9.067μm时,其界面结合性能显著降低。

3.铝钢复合界面金属间化合物的生长规律符合抛物线特性。由于Si元素的扩散影响,金属间化合物的生长激活能为Q=328.723kJ/mol。铝钢界面金属间化合物的厚度与退火工艺(温度与时间)的关系满足X=5.55×106× exp[-328723/(RT)×t]1/2。