高锰酸钾氧化废轮胎胶粉对橡胶沥青性能的影响

2018-11-02,,,,,

, ,, ,,

(1.交通铺面材料教育部工程研究中心,陕西 西安 710061; 2.长安大学材料科学与工程学院,陕西 西安 710061)

1 引 言

随着全球汽车工业的迅猛发展和汽车保有量持续增长,废旧轮胎产生量也在快速增加,据统计,世界废旧轮胎积存量已达30亿条,并以每年约10亿条的速度增长。废旧轮胎成分复杂很难自然降解,大量堆积不仅占用宝贵的土地资源,还会滋生大量蚊虫,带来环境污染。我国本身橡胶资源匮乏,橡胶原料主要依赖进口。因此如何消除废旧轮胎污染,合理循环利用废旧轮胎资源,对缓解橡胶资源匮乏问题、改善生存环境和发展循环经济意义重大[1-2]。

橡胶沥青具有良好的高温稳定性、低温抗裂性及耐疲劳等优良的路用性能,越来越受到国内外道路工作者的广泛关注[3-10]。但由于废胶粉与沥青界面的结合力较弱,两者相容性较差,用废胶粉改性沥青后胶粉在沥青中易产生离析、沉淀,直接影响胶粉改性沥青的推广应用。研究表明[11-13],通过采用氧化剂氧化改性废旧轮胎胶粉,能够将胶粉表面碳碳键打开,在胶粉表面形成羰基等含氧极性基团,从而改善胶粉的表面活性。于凯[14-15]等分别采用双氧水和次氯酸钠氧化废胶粉,并在不添加任何界面改性剂条件下,对氧化胶粉改性沥青的性能进行研究,发现将胶粉氧化后用于改性沥青可以使沥青的高、低温性能和感温性能得到显著改善。Memon[16-19]采用双氧水分别氧化室温和低温研磨的胶粉,并用于制备氧化胶粉改性沥青,研究表明氧化胶粉改性沥青的稳定性和流变性相比于未氧化的胶粉改性沥青都有所改善。牟冬兰[20]等对次氯酸钠氧化后的废胶粉进行微观分析,发现氧化后胶粉的聚集程度及胶粉表面的活性均显著增加,但并没有进行氧化胶粉改性沥青的应用研究。

高锰酸钾具有成本低廉,环境污染小的特点,常被用作消毒剂、防腐剂及除臭剂等。本文拟采用高锰酸钾粉末作为氧化剂,在不同氧化条件下进行胶粉氧化改性试验,并将氧化后的胶粉用于改性沥青。采用3因素3水平正交试验方法,研究反应温度、反应时间和氧化剂用量对橡胶沥青的主要技术指标的影响规律,以确定最佳的胶粉氧化工艺参数,为胶粉改性沥青性能的改善提供指导和依据。

2 试 验

2.1 原材料

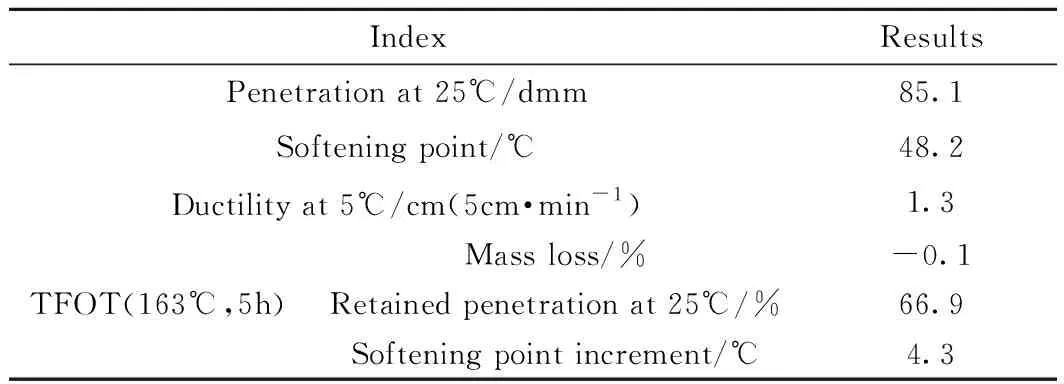

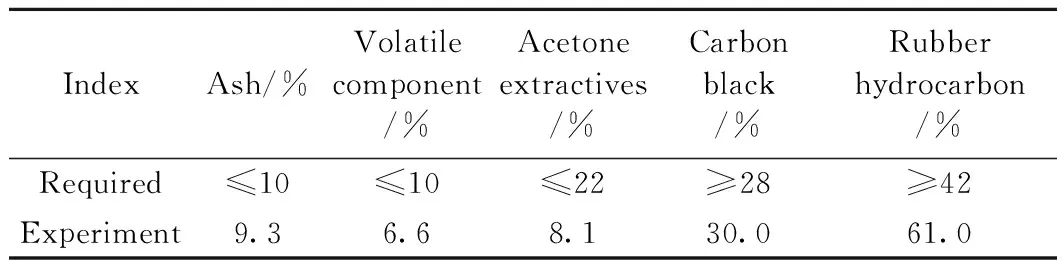

基质沥青采用SK-90#道路石油沥青,其技术指标见表1。橡胶粉为废旧轿车轮胎常温粉碎加工而成的30目胶粉,其主要化学指标见表2。氧化剂采用市售高锰酸钾粉末。

表1 基质沥青的技术指标Table 1 Physical Properties of Asphalt SK-90

表2 路用橡胶粉的主要化学指标Table 2 Chemical Technical Indicators of Rubber Powder for Road

2.2 制备工艺

2.2.1高锰酸钾氧化废胶粉 称取100g废旧轮胎胶粉置于圆底烧瓶中,加入300mL水充分搅拌使其均匀分散,再加入高锰酸钾10~30g,置于25~70℃油浴锅内恒温搅拌1~3h,反应结束后将氧化改性的胶粉混合液抽滤洗涤后置于100℃烘箱至质量不再发生变化,即得到氧化改性胶粉。

2.2.2氧化胶粉改性沥青的制备 将基质沥青加热到(185±5)℃,缓慢加入质量分数为20%氧化改性后的橡胶粉,先在搅拌机中以转速1400r/min持续搅拌40min,再在高速剪切乳化机中以转速5000r/min剪切50min,最后在180~185℃下保温发育4h,即制得氧化废胶粉改性沥青。

2.3 X射线光电子能谱

采用XPS对氧化前后的废轮胎胶粉表面的官能团进行分析。XPS实验激发元素的内层电子,通过元素特征峰表征内层电子的性质。

2.4 正交试验方案设计

本文采用3因素3水平的正交实验方案,选用L9(34)正交试验表,对高锰酸钾氧化废胶粉的氧化条件进行优化,并以橡胶沥青的25℃针入度、5℃延度和软化点3个主要技术指标作为优化效果考核依据。

3 试验结果分析

3.1 氧化前后胶粉表面官能团变化

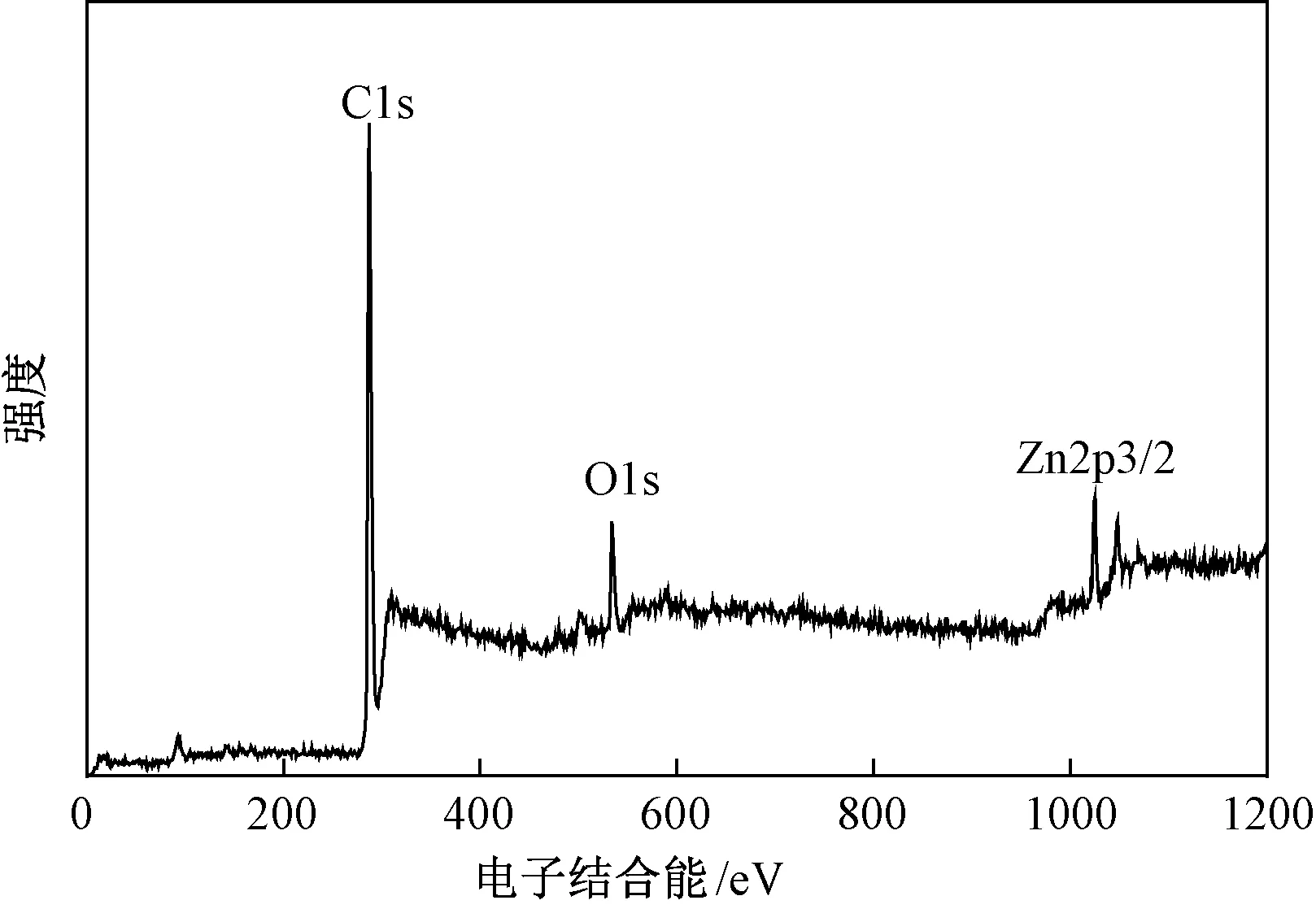

图1为未氧化废轮胎胶粉的XPS全谱图,由图可见C1s、O1s和Zn2p3/2峰,这表明在废轮胎胶粉表面含有大量的C、O、Zn等元素。

图1 氧化处理前废轮胎胶粉的XPS全谱图Fig.1 XPS spectrum of crumb tire rubber

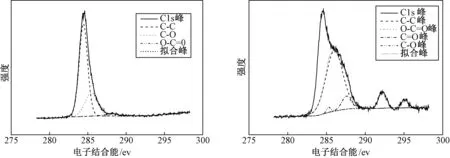

图2为氧化前后废轮胎胶粉的C1s峰分峰拟合曲线图。通过对比氧化前后废轮胎胶粉XPS图谱中的C1s峰,可知含C元素的官能团的变化情况。

表3给出了氧化前后废胶粉表面含C元素官能团的种类及比例变化情况,从表3可知未进行氧化的胶粉含C元素的官能团主要以C—C键和C—H键为主,含有少量的可能来自于加工过程中氧化的羧基。氧化改性试验后,由于胶粉表面的C—C键、C—H键及C—O键被打开,因此所占比例明显降低。而羰基(-C=O)所占比例从0%显著提高至9.3%,羧基(O—C=O)含量也从2.7%增加至9.7%。据此可知,氧化后的废轮胎胶粉表面有大量羰基生成,且羧基含量也明显提高。

3.2 正交设计试验结果

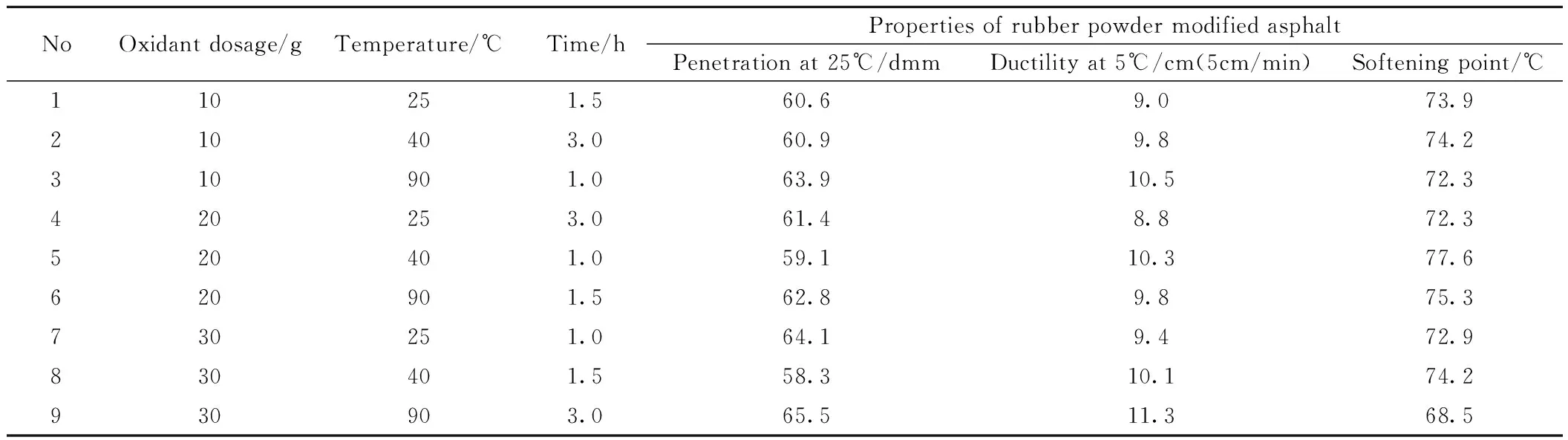

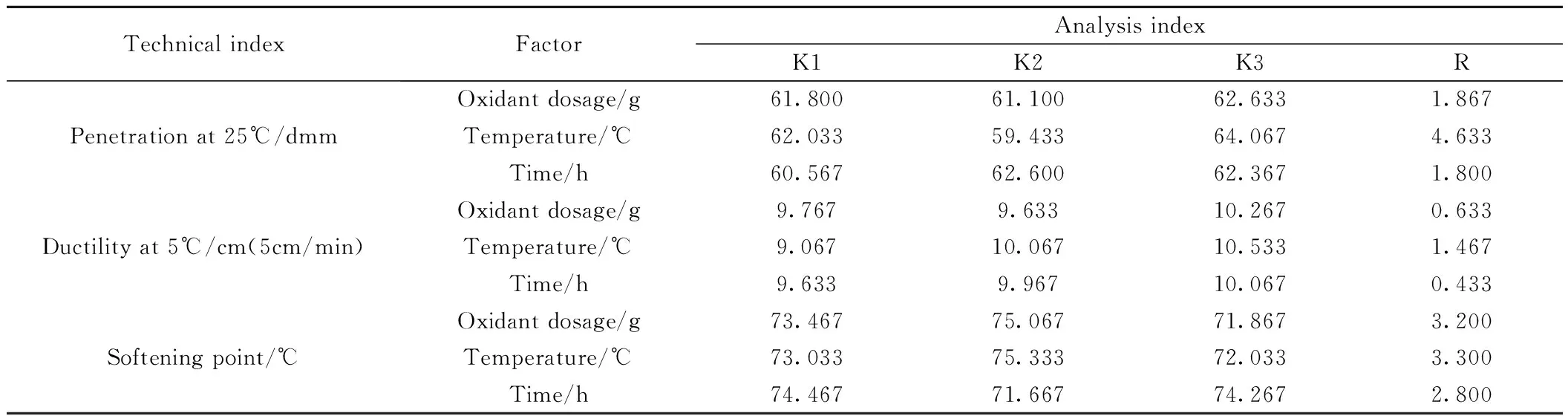

正交设计方案试验结果见表4,利用正交试验极差分析和方差分析来寻找最佳的高锰酸钾氧化废胶粉的试验条件,并对优化效果进行验证。

3.2.1正交试验极差分析 对表4中试验结果进行极差分析,探讨反应温度、反应时间及氧化剂用量3个因素对氧化废胶粉改性沥青主要技术指标的影响程度。极差分析结果见表5。

图2 氧化前后废轮胎胶粉的C1s峰分峰拟合曲线图 (a) 未氧化胶粉; (b) 氧化改性胶粉Fig.2 High-resolution peak-fitted C1s region of crumb tire rubber powder (a) unmodified; (b) modified)

C-element functional groupsElectron binding energy/eVProportion/%Unoxidized modified rubber powderOxidized modified rubber powderC—H/C—C284.581.375.1C—O285.216.05.9C=O286.309.3O—C=O288.92.79.7

从表5可知,对于25℃针入度,3种影响因素的极差为:反应温度>氧化剂用量>反应时间,其中反应温度的极差为4.633,远大于氧化剂用量和反应时间,说明反应温度对针入度的影响最显著。由3水平结果分析知,反应温度90℃>25℃>40℃,氧化剂用量30g>10g>20g,反应时间3.0h>1.5h>1.0h。因此,氧化工艺最佳组合应为高锰酸钾用量30g、反应温度90℃、反应时间3.0h。

延度是评价沥青低温性能的重要指标,对5℃延度极差分析可知,反应时间的极差为0.433,对改性沥青5℃延度影响极小;反应温度极差为1.467,对5℃延度影响最明显。3种影响因素对5℃延度影响程度依次为反应温度>氧化剂用量>反应时间。由3水平结果分析知,氧化剂用量30g>10g>20g,反应温度为90℃>40℃>25℃,反应时间为3.0h>1.5h>1.0h。

表4 正交设计试验结果Table 4 Orthogonal Design and the Test Results

表5 正交试验结果极差分析Table 5 Range Analysis of Orthogonal Experimental Results

故最优组合为高锰酸钾用量30g、氧化时温度90℃、反应时间3.0h时,与表2中给出的试验结果一致。

软化点是评价沥青高温性能的重要指标,由3种影响因素的极差结果可知,影响软化点因素主次排序为:反应温度>氧化剂用量>反应时间,即反应温度对改性沥青的软化点影响最显著。由3水平结果分析知,反应温度40℃>25℃>90℃,反应时间1.0h>3.0h>1.5h,氧化剂用量20g>10g>30g。故最优性能的试验方案为氧化剂用量20g、反应温度40℃、反应时间1.0h,通过表4可知此方案性能最优。

综合以上分析可知,反应温度对改性沥青基本性能指标的影响最为显著,氧化剂用量次之,反应时间的影响最小。

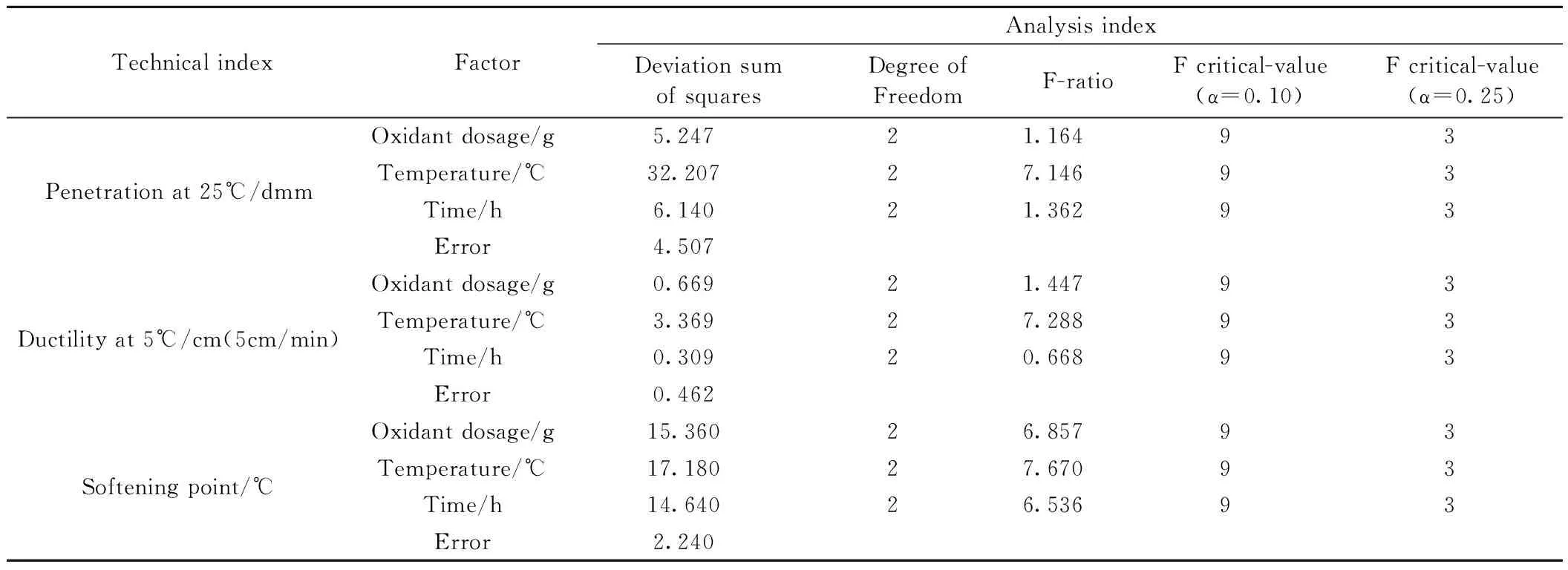

3.2.2正交试验方差分析 根据极差分析结果进行正交试验方差分析,具体见表6。由正交试验结果方差分析可知,对于25℃针入度和5℃延度,反应时间与氧化剂用量的F比均小于Fα=0.25临界值3.000,故氧化剂用量与反应时间对25℃针入度和5℃延度影响很小。对于软化点,反应温度、反应时间和氧化剂用量的F比均大于Fα=0.25,而小于Fα=0.10,说明三因素对于软化点均有影响,且通过比较F比可知,反应温度对改性沥青的软化点影响最大,其次为氧化剂用量,反应时间的影响程度最小。

表6 正交试验结果方差分析Table 6 Variance Analysis of Orthogonal Experimental Results

综合正交试验极差分析与方差分析结果可知,反应温度是影响氧化废轮胎胶粉改性沥青基本技术指标的最主要因素。建议最佳的氧化改性条件为反应温度90℃、反应时间3.0h及氧化剂用量10g。

3.2.3验证最佳试验反应条件 在最佳的试验反应条件下制备高锰酸钾氧化废轮胎胶粉以及氧化胶粉改性沥青,并测得该条件下改性沥青的主要技术指标即25℃针入度、5℃延度和软化点,结果见表7。

由表7可知,在最佳反应条件下制备改性沥青,沥青软化点没有发生明显的变化,而25℃针入度和5℃延度都有较为明显的增加,这是因为氧化后的废轮胎胶粉表面形成大量的羟基等含氧基团与沥青中亚砜、羧基以及酸酐类基团发生酯化反应[21],使胶粉与沥青界面的作用力明显提高,胶粉改性沥青的25℃针入度与5℃延度显著增加。

表7 氧化胶粉改性沥青的主要技术指标Table 7 Properties of Crumb Tire Rubber Powder Modified Asphalt

4 结 论

1.采用高锰酸钾氧化废轮胎胶粉,能够在胶粉表面生成大量的羰基(C=O),且羧基(O—C=O)含量也明显增加。这些含氧基团可以显著增强胶粉与沥青界面的结合力,从而改善废轮胎胶粉和沥青的相容性。

2.通过正交试验分析了反应温度、反应时间和氧化剂用量对橡胶沥青的25℃针入度、5℃延度和软化点3个技术指标的影响。极差分析和方差分析结果表明,反应温度对改性沥青基本性能指标的影响最为显著,氧化剂用量次之,反应时间的影响最小。

3.综合改性沥青的主要技术性能,提出高锰酸钾氧化废旧轮胎胶粉的最佳反应条件为反应温度90℃,反应时间为3.0h,高锰酸钾用量为橡胶粉的10wt%。在该反应条件下制得的氧化废轮胎胶粉改性沥青的软化点基本不变,而25℃针入度和5℃延度明显增大,表明氧化胶粉改性沥青的感温性和低温抗裂性得到显著改善。