纯钼制品组织缺陷研究

2018-11-02张二召张灵杰岳慎伟彭光辉李改改杨雷雷

张二召,张灵杰,岳慎伟,彭光辉,李改改,杨雷雷

(1.洛阳科威钨钼有限公司,河南 洛阳 471003) (2.河南省钼及钼合金工程技术研究中心,河南 洛阳 471003)

0 引 言

由于钼属于难熔金属,且具有良好的导电导热性能、低的热膨胀系数、较高的高温强度以及良好的抗高温蠕变性能等优点,因此钼及钼合金为冶金工业、玻璃工业、玻璃纤维工业、石油化工、高温炉件结构部件制造业以及国防工业所推崇[1-4]。在这些传统及高新技术领域中,钼棒作为高附加值的可进行深加工的产品是或者将来是应用最广泛的品种之一[5]。组织缺陷现在引起钼产品显微组织恶化,导致钼产品物理及力学性能急剧下降的主要因素之一[6]。显微孔洞属于组织缺陷的一种,其大小、类型、形态以及分布情况与钼产品微观组织、力学性能有密切的关系;显微孔洞对晶界迁移和晶粒成长存在钉扎作用[7];一方面可抑制晶粒长大,但是在高温下,一旦微观孔洞异常聚集同样会加速晶界迁移和晶粒生长[8]。现阶段对钼产品显微孔洞形态及组成的研究报道较少,笔者就不同厂家钼粉所制纯钼制品显微孔洞的形态、化学组成、以及孔洞边缘相组成进行了研究,以期为减少钼及钼合金显微孔洞缺陷提供数据支持。

1 实 验

试验材料为不同厂家钼粉所制纯钼棒材,编号分别为1#和2#,纯度均>99.95%(不含气体元素),其主要杂质元素见表1。1#和2#钼棒材的制造工艺相同,热变形温度为1 390 ℃,总加工率约为70%。采用钼丝切割机将1#和2#钼棒切成 10 mm×10 mm×20 mm(轴向)的试样。将1#和2#试样进行机械磨制和抛光(断面),然后用铁氰化钾和氢氧化钠的水溶液进行腐蚀,后用MA-100尼康光学显微镜进行观察;断口试样沿轴向机械破开(观察横断面断口),采用SM-6510LV扫描电子显微镜对试样的断口进行观察;透射样品准备:采用线切割将2#样品切出0.3 mm的薄片,用机械减薄法减至 0.1 mm后冲成φ3 mm的圆片,然后用离子减薄仪对φ3 mm圆片进行减薄直至圆片中间出现小孔。离子减薄所用电压为5 kV,为得到较大的样品薄区,减薄初期的试样与粒子枪夹角设置为9°,当穿孔后其夹角需减小到4°甚至更小。用JEOL-2100高分辨透射电镜以及 JEOL-F200扫描透射电子显微镜(STEM)对样品进行显微组织观察,拍摄选区电子衍射花样。

2 结果与讨论

2.1 1#和2#钼棒显微组织分析

图1是1#和2#钼棒的显微组织图片,其中图1(a)和(b)分别是1#和2#钼棒的光镜组织图片(200倍),而图1(c)和(d)则是对应于图1(a)和(b)的断口组织图片(300倍)。由图1(a)可见:1#钼棒微观组织呈现再结晶态,平均晶粒直径约40 μm,个别晶粒内部有少量“黑色第二相”存在。与1#钼棒相比,2#钼棒显微组织同样为再结晶态,但其晶粒尺寸在200 μm以上,晶粒内部的“黑色第二相”较多且呈现规律分布(见图1(b))。与晶界相同,显微孔洞边缘也属于原子排列混乱区,其原子处于高能状态,在腐蚀过程中会优先腐蚀,留下腐蚀痕迹;此外,体心立方结构的金属中,露头位错经腐蚀后会产生规律性分布的位错腐蚀坑[9],如图1(b)中的“黑色第二相”,与晶界、孔洞相似,位错线及其附近的原子处于非正常位置,属高能状态原子,在遇到腐蚀剂时会优先腐蚀,留下规律性较强的腐蚀坑(见图1(a)和(b)标记处)。

图1(c)和(d)是1#和2#钼棒的断口组织图片,图1(c)显示:1#钼棒微观断口特征有韧窝和河流花样,即断裂方式以韧性和脆性断裂并存;与之不同的是2#钼棒微观断口特征未见韧窝出现,几乎全部为脆性穿晶断裂(见图1(d))。材料的断裂方式与晶粒尺寸有较大关系,当晶粒尺寸较小时,屈服应力低于断裂应力,此时屈服先于断裂产生,即会产生韧性断裂;随着晶粒尺寸的增加,当屈服应力等于甚至高于断裂应力时,此时会产生脆性断裂[10]。此外1#钼棒断口中难以发现显微孔洞存在(见图1(c)),不同的是,2#钼棒断口则发现有较多显微孔洞存在(见图1(d)),这也说明微观孔洞也是图1(b)中的“黑色第二相”的主要贡献者。

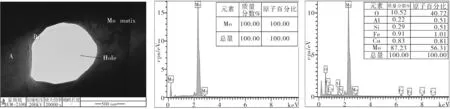

将2#钼棒断口微区(图1(d)中标记处)进一步放大并采集显微孔洞附近的EDS,其放大图片和EDS谱见图2(a)和(b)。图2(a)显示,2#钼棒微观孔洞多呈现不规则形态,而微观孔洞附近则显示有较高的O含量,(见图2(b))。

图2 2#钼棒显微孔洞及其附近EDS

2.2 2#钼棒显微孔洞形态

对金属而言,大多数孔洞可通过压力加工消除,但仍有部分特殊孔洞很难消除,最终以缺陷形式残留于材料中。金属钼属难熔金属,现今主流成型方式是粉末冶金,但由于可加工性能较差(塑性温区较窄,温度高),因此,即使经过大变形量压力加工,仍会有较多孔洞残留。较之1#钼棒,由于2#钼棒残留孔洞较多(见图1(b)和(d)),因此特将2#钼棒进行TEM分析。从图3即是2#钼棒残留显微孔洞的TEM图片。从图3可以看出:2#钼棒残留的显微孔洞形态呈现多样化,有近球状或多边形状、短棒状、椭球状以及不规则状等形态。钼棒烧结过程中,经过长时间的高温保温(1 900 ℃以上),烧结态孔洞存在于晶界和晶内,且为近球状[11]。造成钼棒显微孔洞多样化的原因,应是变形过程中,孔洞随着钼棒变形而变形,多数孔洞在热加工过程中焊合消失,部分特殊孔洞未能焊合,最终残留于钼棒中。

2.3 2#钼棒显微孔洞EDS

图4是2#钼棒显微孔洞TEM图片及其EDS图谱。其中图4(a)为2#钼棒显微孔洞的一种形态,呈现近似球状或多边形状;图4(b)对应于基体(图4(a)标记“A”处)的EDS;图4(c)对应于显微孔洞附近(图4(a)标记“B”处)的EDS。由图4(b)可以看出,基体为单一Mo元素,未见其他元素;相对地,孔洞边缘的化学组成较为复杂,有Al、Si、Fe、Cu、O以及Mo元素,其中以Mo和O为主,其他杂质元素含量较少(见图4(c))。纯钼产品,杂质元素或与钼形成固溶体,或与钼形成化合物,或偏聚于组织缺陷处,对化学纯度在99.95%以上(不包括气体元素)的钼,由于杂质元素含量较少,尚不足以与Mo生成化合物,应多数在组织缺陷处产生偏析,如位错、晶界、空位、孔洞等组织缺陷;但孔洞边缘的O含量为10.52%,高于SEM能谱结果(见图2(b)),可见越是靠近显微孔洞边缘,其氧元素含量越高,即孔洞边缘可能有钼的氧化物存在。

图3 不同形态显微孔洞TEM像

为进一步研究显微孔洞的Mo和O的分布情况,对显微孔洞及其附近进行元素分布面扫描。图5即是2#钼棒显微孔洞的形态及其Mo和O元素的分布面扫描。其中图5(a)是显微孔洞的HAADF像,图5(b)和图5(c)分别为图5(a)的Mo(绿色)和O(蓝色)的分布面扫描。可以看出微孔的边缘上O含量较高。

图4 显微孔洞TEM像及EDS

图5 显微孔洞HAADF像及Mo、O元素面扫描

2.4 2#钼棒显微孔洞边缘分析

图6 显微孔洞边缘TEM像、电子衍射花样及其HREM像

3 讨 论

对粉末冶金产品而言,塑性变形不仅仅是一个组织改善过程,还是一个致密化过程。烧结孔洞变形、焊合、消失是粉末冶金产品致密化的直接体现,本实验所用钼棒变形量约为70%,变形后致密度在99.9%以上,接近理论密度。多数烧结孔洞在压力加工过程中或被焊合,亦或被晶界扫过消失于再结晶晶界上,当然部分特殊孔洞却残留下来,且多数位于晶粒内部。由图3~图5可见,2#钼棒的显微孔洞呈现多样化,有近球形或多边形、椭球型、短棒状以及不规则形等。显微孔洞本身属于一种组织缺陷,钼在压力加工过程中,多数晶界孔洞随着晶界的滑移而消失,而晶内显微孔洞则难以消失,这是因为高温塑性变形中,晶界的滑移性要高于晶粒滑移性,且晶界本就属于原子排列混乱区容易吸收组织缺陷;晶内显微孔洞相对孤立,难以与其他组织缺陷进行物质交换,结合图3~图6,显微孔洞边缘存在一层一定厚度的杂质元素富集的非晶和纳米晶混合层,与基体钼应不属于同一物相,几乎无焊合可能,因此多数此种孔洞会随着钼的变形而缩小、变形,这也说明了压力加工后钼产品残留微观孔洞呈现多样化现象(见图3~图5)。与合金中的第二相粒子相似,难以焊合的显微孔洞亦会起到钉扎位错、晶界的作用,虽然钼属于高层错能的体心立方结构金属,在热变形过程中较难发生动态再结晶[13],但当某些微观孔洞附近达到动态再结晶形核所要求的位错密度时,钼即会发生再结晶。在随后晶粒长大(晶界迁移)过程,显微孔洞的偏聚也会加速这一过程[8],这与图1(a)和(b)对应,晶粒粗大的2#样品的微观孔洞明显多于1#样品。

塑性变形的实质就是位错的滑移,钼属高层错能金属,其扩展位错较窄,容易通过束集而产生交滑移,能够产生交滑移的位错只能是螺型位错,其位错线方向与晶体变形方向一致[14],此为位错线露头于钼棒端面提供有利条件。由于位错线及其周围的原子偏离平衡位置,具有较高的动能,其腐蚀速率较之正常区域快,且位错只能在特定晶面上滑移,因此钼产品腐蚀后留下规律性明显的腐蚀坑[9](见图1(a)和(b))。

与晶界一样,显微孔洞边缘同样是杂质富集区域,图4显示2#钼产品微观孔洞边缘有Al、Si、Fe、Cu、O元素偏析,其中以O元素为主。由于Mo具有较多价态,Mo和O可生成一系列的氧化物,其中以MoO3和MoO2为稳定化合物,此外还有一些中间氧化物,其化学式MoxOy(其中y=3x-1)[15],常见的中间氧化物有Mo9O26、Mo4O11以及Mo8O23等[16]。一般情况Mo的中间氧化物属不稳定相,如Mo9O26在780 ℃左右是即可发生分解,生产Mo4O11和液相,而Mo4O11在820 ℃左右是亦会分解成MoO2和液相[11]。图6显示,孔洞边缘是非晶和纳米晶混合区,非晶可由气相、液相快冷或者固相反应生成,是一种高能态原子无序排列态,属不稳定状态,这也解释了孔洞边缘易腐蚀现象(见图1和图2);纳米晶可以非晶态为起始相,在温度或外力作用下使无序排列原子实现短程有序化[14,17],本实验的纳米晶即存在于在非晶中(6(c)和(d))。图6(d)显示,孔洞边缘纳米晶是MoO3,晶体结构为简单单斜晶体结构,晶格常数为a=0.711 8 nm,b=0.536 6 nm,c=0.556 8 nm;此外MoO3还有两种常见晶体结构,一种是六方结构,晶格常数为a=1.053 nm,b=1.053 nm,c=1.488 nm;另一种同样为单斜晶系,晶格常数为a=0.395 4 nm,b=0.368 7 nm,c=0.709 5 nm(以上数据来自Jade5软件)。MoO3熔点是795 ℃,沸点是1 155 ℃,MoO3可能有以下几种形成方式:

①MoO2转变而来,由MoO2到MoO3,除了氧化反应以外还可以通过歧化反应生成,歧化反应方程式如下式(1)。此反应主要在高温下进行,如在105Pa压力下,反应进行温度为1 875 ℃;10-2Pa压力下,反应进行温度为1 240 ℃,两者温度相差600 ℃以上,这是因为在低压(真空)下,生成的MoO3气体被抽走,造成MoO3分压降低,促进反应向右进行[18]。对中频氢气保护烧结,在烧结后期时,孔洞处于封闭状态,可将封闭孔洞与周围基体看做一个封闭系统,该系统与周围不会产生物质交换,这也为歧化反应进行提供条件。

3 MoO2(s)=Mo(s)+2 MoO3(g)

(1)

②钼粉中其他Mo的氧化物转变或者Mo与O结合生成MoO3。高温下杂质元素较易扩散到组织缺陷处,如晶界、位错以及孔洞附近,对孔洞而言,多数孔洞在烧结后期业已处于封闭状态,难以与周围组织进行物质交换,这为后续显微孔洞边缘杂质元素偏析和纳米MoO3形成创造有利条件。

4 结 论

(1)不同厂家钼粉所制钼棒显微组织不同,较之1#钼棒,2#钼棒晶粒尺寸明显粗大,且组织缺陷(显微孔洞)较多,显微孔洞边缘有O元素富集。

(2)2#钼棒的显微孔洞呈现多样化,有近球形或多边形、椭球形、短棒状、不规则状等形态;显微孔洞边缘杂质元素富集严重,有Al、Si、Fe、Cu、O等元素,其中以O元素为主,且越靠近边缘O元素越高。

(3)显微孔洞边缘由Mo基体以及非晶和纳米晶混合区组成,其中纳米晶是简单单斜点阵的MoO3。