钼钨合金旋锻温度优化研究

2018-11-02席莎,朱琦,王娜,安耿,2,武洲,何凯

席 莎,朱 琦,王 娜,安 耿,2,武 洲,何 凯

(1.金堆城钼业股份有限公司技术中心,陕西 西安 710077) (2.西安交通大学金属材料强度国家重点实验室,陕西 西安 710049)

0 引 言

钼、钨作为原子半径相同(0.136 nm)的同族元素,可以在所有温度下,在各种成分比例下形成完全固溶体[1]。钼钨合金与钼合金相比,具有更高的高温强度、再结晶温度和高温抗蠕变性能以及高温抗震性能;与钨合金相比,具有更好的塑性、加工性能及质量轻、成本低的优势。由于钼钨合金兼具钼和钨的优点,并具有更高的再结晶温度,其在高温炉和熔炼行业以及航天航空领域应用越来越广,且良好的替代性和较高的性能价格比使钼钨合金制品具有广阔的市场应用空间。特别是成分为Mo-50W的钼钨合金具有比工业钨合金更高的致密度和强度,可作固体火箭发动机的燃气舵和护板以及高温炉炉胆、隔热屏等[1-2],但是近年来关于钼钨合金制备方法的研究和最终形成产品的报道不多。

本文采用在不同温度下对钼钨棒进行旋锻处理的方法,研究优化钼钨棒的旋锻制备工艺,从而确定出钼钨棒的最佳旋锻温度,以达到提高产品成品率的目的。以合金成分为Mo-50W,原料直径为φ21.0 mm的钼钨棒为研究对象,分别考察了不同旋锻温度对成品φ6.0 mm钼钨棒的成品率、质量损失率的影响,以及不同退火温度对同一成品钼钨棒的金相组织的影响。最终确定出合理的旋锻温度和退火温度。

1 实验过程

实验原料选用市售的细钨粉和普通钼粉,其费氏粒度分别为2.5~3.0 μm和3.5~4.0 μm,分别称取50%化学计量比的原料钼粉与钨粉,采用合适的混粉工艺制备钼钨合金粉;再将合金粉进行冷等静压压制为合金棒坯,其工艺为压力180 MPa,保压时间为4 min。之后将合金棒坯在氢气保护气氛下进行烧结,烧结最高温度2 200 ℃,最终制备出直径为φ21.0 mm的钼钨合金棒。

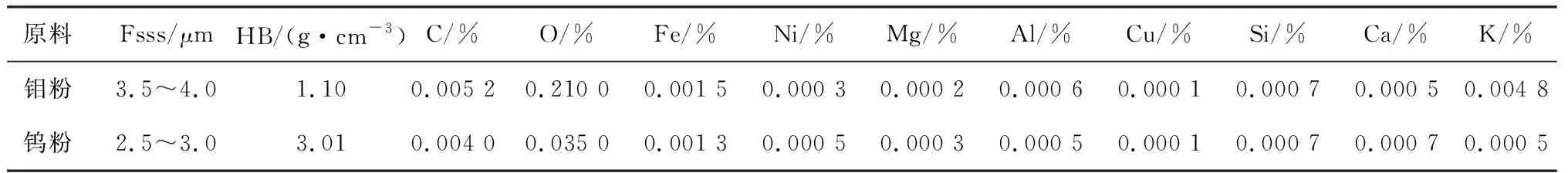

原料钼粉和钨粉的理化指标及微观形貌SEM扫描照片如表1、图1所示。

表1 原料钼粉、钨粉的理化指标

图1 原料钼粉和钨粉的微观形貌SEM扫描照片

将所制得的φ21.0 mm钼钨合金棒分别在不同的旋锻温度下进行旋锻处理,旋锻温度分别为1 370~1 450 ℃、1 450~1 530 ℃、1 530~1 610 ℃,旋锻共进行6次模锻,道次压缩量为1~3 mm,总压缩量为90%~92%,成品钼钨棒尺寸为φ6.0 mm。同时选取一种旋锻温度下得到的成品钼钨棒进行不同温度的退火处理,退火温度分别为1 250 ℃、1 300 ℃、1 350 ℃、1 400 ℃、1 450 ℃和1 500 ℃,保温时间均为2 h,采用称重法、JEOL JSM-7000F扫描电镜、TP-BX2000金相分析仪等检测设备对所制备的成品钼钨棒进行测试。

2 结果与讨论

2.1 不同旋锻温度对合金棒成品率的影响

旋锻实际上是模锻的一种形式,其工作原理为:由4块模锻一方面环绕被锻合金坯料棒轴线高速旋转,同时另一方面又对坯料棒进行高速锻打,从而使坯料棒变形,使得合金棒的直径减小和长度增加的一种锻造工艺,旋锻过程在旋锻机中进行[3]。图2为现场旋锻工艺处理照片。从图2中可看出,左边为氢气加热炉,右边为旋锻机。

图2 现场旋锻工艺处理照片

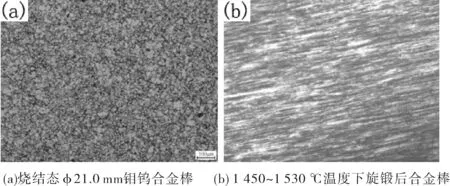

将同一批次制得的的φ21.0 mm钼钨合金棒分别在氢气加热炉中(见图2)进行加热,加热温度为:1370~1 450 ℃、1 450~1 530 ℃、1 530~1 610 ℃,之后在旋锻机(见图2)中进行旋锻处理。图3为烧结态和旋锻处理后合金棒的SEM照片,其中(a)为φ21.0 mm钼钨合金棒的SEM照片,(b)为1 370~1 450 ℃温度下旋锻后的合金棒SEM照片。图4为不同旋锻温度下合金棒的照片。从图3中可以看出烧结态的钼钨合金是由大小相对均匀的晶粒组成,且烧结合金致密度较高,内部基本无孔洞等缺陷存在(见图3a),在1 370~1 450 ℃温度下旋锻后的合金棒,其晶粒呈现出拉长现象,显微组织沿着旋锻方向呈纤维状(见图3b), 在1 450~1 530 ℃、1 530~1 610 ℃温度下旋锻处理后的合金棒微观组织与在1 370~1 450℃旋锻处理的类似。

图3 烧结态和旋锻处理后合金棒的SEM照片

图4 不同旋锻温度下合金棒的照片

从图4中可以看出,当旋锻温度在1 370~1 450 ℃时,钼钨棒在旋锻过程中容易发生劈裂(如图4a中标记所示),当旋锻温度在1 450~1 530 ℃、1 530~1 610 ℃时,旋锻处理正常进行,钼钨棒没有劈裂现象发生(如图4b、4c)。

这是因为原料钼粉和钨粉都为类球形颗粒(如图1),经过烧结后合金坯料的微观组织为相对均匀的晶粒组成(如图3),当进行旋锻处理时,合金晶粒因为旋锻拉伸而呈现纤维状[4],其纤维方向沿着旋锻方向,在此过程中,除了合金晶粒本身的变形外,还包括合金晶粒间因相对移动而产生的变形,由于变形在旋锻方向上过度集中,导致该方向上合金的流动软化程度增加,造成合金棒剪切破坏,即沿着旋锻方向出现开裂现象[5-6](如图4a),说明对于Mo-50W合金来说,1 370~1 450 ℃的旋锻温度过低,在该温度下不足以使合金发生较大的变形而不开裂,对合金内部应力的消除和塑性的提高都不够,在旋锻加工过程中导致加工硬化,从而容易出现开裂。随着旋锻温度的提高,即旋锻温度提高至1 450~1 530 ℃及以上时,可以改善钼钨合金的塑性,有利于减小合金的变形抗力,使之不易开裂(如图4b、4c)。

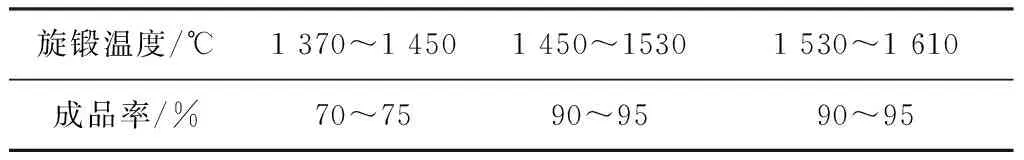

对不同旋锻温度下旋锻至成品φ6.0 mm的钼钨合金棒进行后续机械加工处理,去掉开裂、凹坑等缺陷和料头料尾(5 cm)等。将所得成品和原始烧结坯料进行称重对比,得出Mo-50W合金棒在不同旋锻温度下的成品率,结果如表2所示。

表2 Mo-50W合金棒不同旋锻温度下的成品率

从表2中可看出旋锻温度在1 370~1 450 ℃时,钼钨合金棒的成品率仅为70%~75%,这是因为在此温度下旋锻时,钼钨棒容易出现开裂现象导致部分产品不合格而需要处理,成品率不高,当旋锻温度提高至1 450~1 530 ℃及以上时,产品成品率均达到90%~95%,这是因为在1 450 ℃及以上温度旋锻钼钨棒时,产品塑性和延展性提高,未发生开裂,只需去除料头料尾即可,故成品率提高。

2.2 不同旋锻温度对合金棒质量损失率的影响

对不同旋锻温度下旋锻至成品φ6.0 mm的钼钨合金棒直接进行称重,与之前的烧结坯料质量进行对比,以此来研究不同旋锻温度对合金棒质量损失率的影响,结果见表3。

表3 Mo-50W合金棒不同旋锻温度下的质量损失率

从表3可以看出产品的质量损失率随着旋锻温度的升高而升高,这是因为在旋锻过程中质量损失率主要表现为合金的火耗,火耗越大合金的质量损失率越大。众所周知,钼合金的旋锻温度一般为1 100~1 250 ℃,钨合金的旋锻温度一般为1 500~1 600 ℃[7],而Mo-50W合金作为中间合金,钼、钨的质量比为1∶1,随着旋锻温度的升高,对于合金中的钼来说产生的氧化钼废渣增多,火耗增大,从而导致合金质量损失率增大,且旋锻温度升高,导致成本增大。

结合产品成品率、质量损失率、成本等方面因素,旋锻温度为1 450~1 530 ℃时,产品成品率最高达到90%以上,质量损失率和成本最低,故此旋锻温度为Mo-50W合金的最佳旋锻温度。

2.3 不同退火温度对合金棒金相组织的影响

旋锻是一种径向锻造,因此它的加工方式决定了材料的主变形方向应平行于轴向,即大部分的组织变化应该在轴向发生[8]。图5为烧结态和旋锻处理后合金棒的金相组织图,其中(a)为烧结态φ21.0 mm钼钨合金棒,(b)为1 450~1 530 ℃温度下旋锻后合金棒。

图5 烧结态和旋锻处理后合金棒的金相组织图

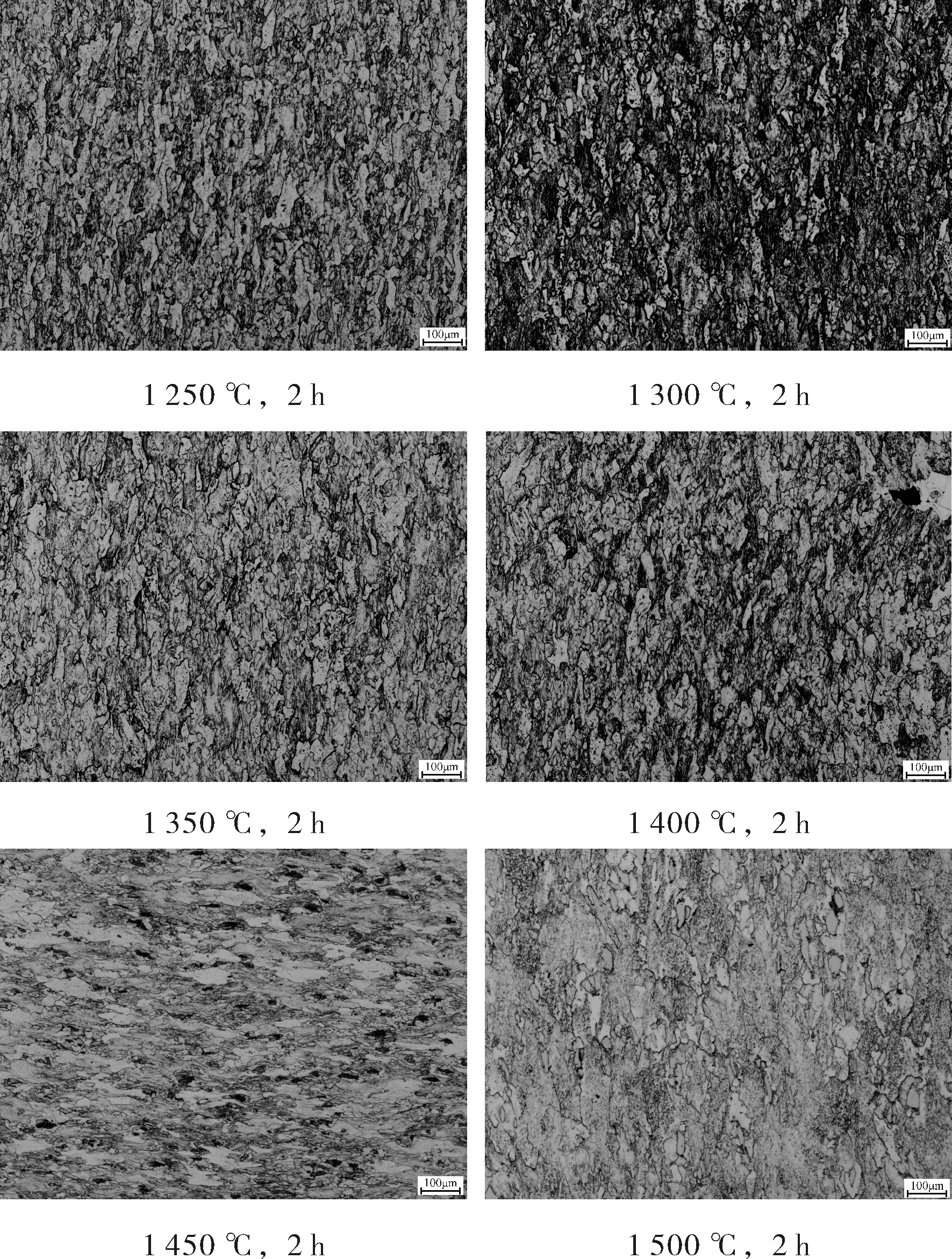

从图5中可看出,旋锻前烧结态的钼钨棒晶粒均匀、细小,为等轴状,经1 450~1 530 ℃温度下旋锻后,垂直于旋锻方向的晶粒拉长变形并相互并存,变形较均匀,引起的应力集中较小,使材料在断裂之前能承受较大的变形量[9]。为了便于后续机械加工,需对旋锻处理后的钼钨棒进行退火处理,图6为不同退火温度下的钼钨棒金相组织图。

由图6可见,钼钨合金的晶粒在1 250 ℃退火后仍基本为拉长变形组织,呈纤维状,即此时尚处于回复阶段;随着退火温度的升高,从1 300 ℃升高至1 400 ℃时,合金晶粒逐渐出现宽化,但总体仍为纤维状组织;直到退火温度升高至1 450 ℃时,合金基本完成再结晶过程;随着退火温度的进一步提高至1 500 ℃,晶粒开始长大。

图6 不同退火温度下的钼钨棒显微组织图

3 结 论

(1) 旋锻温度对钼钨合金旋锻处理的成品率有着至关重要的作用,当旋锻温度在1 370~1 450 ℃时,钼钨棒容易发生劈裂,成品率仅为70%~75%;当旋锻温度在1 450~1 530 ℃及以上时,钼钨棒没有劈裂现象发生,成品率达90%以上。

(2) 旋锻温度对钼钨合金产品质量损失率的影响,随着温度的升高,质量损失率增大,结合产品成品率、质量损失率、成本等方面因素,Mo-50W合金的最佳旋锻温度为1 450~1 530 ℃。

(3) 对于旋锻温度在1 450~1 530 ℃的合金钼钨棒,其退火温度在1 450 ℃时,合金基本完成再结晶过程;之后随着退火温度的进一步提高,晶粒开始长大。