基于ANSYS Workbench的磨床立柱结构分析与优化设计

2018-11-02王开德韩凯凯

王开德,韩凯凯

(1.徐州生物工程职业技术学院,徐州 221006;2.上海航天控制技术研究所,上海 201109)

0 引言

磨床在磨削的过程中不仅要承受较大的动静态载荷,而且还受到外界振动的影响。磨床的立柱作为磨床的主要承载部件,其结构的动态特性与磨床整机的性能有着极为密切的关系,提高磨床立柱的动态特性对保证机床的加工精度具有十分重要的意义[1]。立柱的模态特性是评价磨床整机动态性能的重要指标,在磨床立柱结构的模态分析中,低阶频率段极易与外界的相关激励条件产生耦合,且结构的低阶振型所产生的影响要远远高于结构的高阶振型所产生的影响[2,3]。因此,在模态分析中,立柱结构的整个动态性能取决于立柱结构低阶模态的动态特性。

本文在对磨床的立柱结构进行分析和优化时,把立柱的低阶固有频率作为立柱结构动态设计优化的目标,通过采用不同的结构优化形式来提高立柱结构的低阶固有频率并最终得出了立柱结构的最优设计方案。

1 立柱结构的有限元分析

1.1 立柱结构的建立及模型的简化

建立完整的三维模型是进行有限元分析和优化的基础。在立柱结构中,由于其内部结构设置了众多的筋板,结构较为复杂。因此本文在采用SolidWorks三维软件对立柱进行实体建模时,为了减小后期有限元分析的计算量,本文对立柱的三维模型进行了适当的简化处理,删除了部分小凹槽及细长的台阶面和部分倒角等细节,使得简化后的模型与原模型较为相近[4]。

将模型简化以后可以十分有效的减少立柱结构的单元数量,大大减少软件的计算时间、提高软件分析的效率。这就降低了企业的分析成本,加快了工程实施的进度,为企业赢得了更多的效益。本文中经简化后的立柱模型如图1所示。

图1 磨床的立柱结构

1.2 材料属性及网格的划分和边界条件的施加

1.2.1 材料属性的定义

磨床的立柱结构是采用HT300材料铸造而成的。材料的弹性模量、泊松比、密度

1.2.2 有限元网格的划分

根据立柱的实体模型特征以及立柱的结构特征,在网格划分单元时采用了三维六面体8节点实体单元,又因为立柱中的线、面众多、难以控制,所以,采用智能网格划分的方法进行网格划分。网格划分后的立柱结构图,如图2所示。

图2 立柱有限元网格模型

1.2.3 边界条件的施加

立柱结构与联动回转工作台之间通过周向的8个螺栓形成刚性连接,若忽略立柱与联动回转工作台之间的接触变形,同时也不考虑阻尼和惯性的影响,那么立柱结构的螺栓结合面可以考虑为全约束。此时,立柱结构约束的边界条件如图3所示。

图3 立柱的约束边界条件

1.3 立柱的模态分析结果

磨床的立柱在设计时要保证对于外部载荷及其变化有一定的抵抗能力,要保证在加工的过程中具有较好的动态力学性能,这就要求立柱要具有足够的刚度以及抵抗振动的能力。模态分析是借助于振动系统的一系列模态参数来实现对系统的动态性能进行分析、预测和优化的一种有效方法[5,6]。

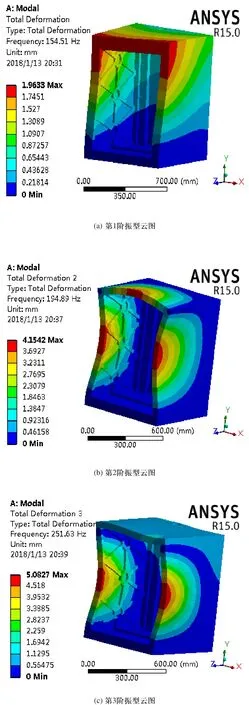

立柱部件是一个连续的实体,其质量和弹性均呈现为连续分布,因此立柱结构具有无穷多阶的模态,在模态分析中,结构的整个动态性能取决于结构低阶模态的动态特性,所以,在实际工程应用中只需分析结构的前6阶动态特性即可[7~9]。图4为本论文所分析磨床立柱的前6阶模态振型图,表1为立柱的前6阶固有频率及相应的振型特征描述。

图4 立柱前6阶振型的变形云图

由图4及表1可知,磨床立柱的第1阶固有频率较低,与磨床的电主轴工作频率(134Hz)相近,在电主轴工作时极有可能与立柱发生共振现象,且立柱呈现出左右摆动,使得磨床的垂直导轨也会发生相应的振动,极大的干扰了机床的加工精度。因此,需要适当的改进磨床立柱的结构及其布局来进一步提高机床立柱结构的刚度及稳定性。

表1 立柱的固有频率及振型特征描述

2 立柱结构的优化设计

为了改进上述机床立柱结构刚度及稳定性的缺点,在机床立柱外形尺寸基本不变的前提下,本文对机床立柱结构的筋板布局形式、筋板厚度的尺寸变化情况做了相应的优化设计,分析了各种筋板布局形式及筋板尺寸变化对立柱结构动态特性的影响,为立柱结构的进一步优化设计提供了良好的基础[10~12]。

在模态分析中,结构的整个动态性能取决于结构的低阶模态动态特性,因此,在立柱结构的优化方案中选取了立柱结构的前六阶固有频率作为其优化的目标,所做出的结构优化方案如下:

1)改变立柱结构的筋板布局形式

在机床立柱结构中常见的筋板布局形式可分为:“十字形筋板”、“X型筋板”、“米字形筋板”以及有别于字形的:“异I、异II、异III型筋板”。具体的筋板布局形式如图5所示。

图5 六种不同的筋板布局形式

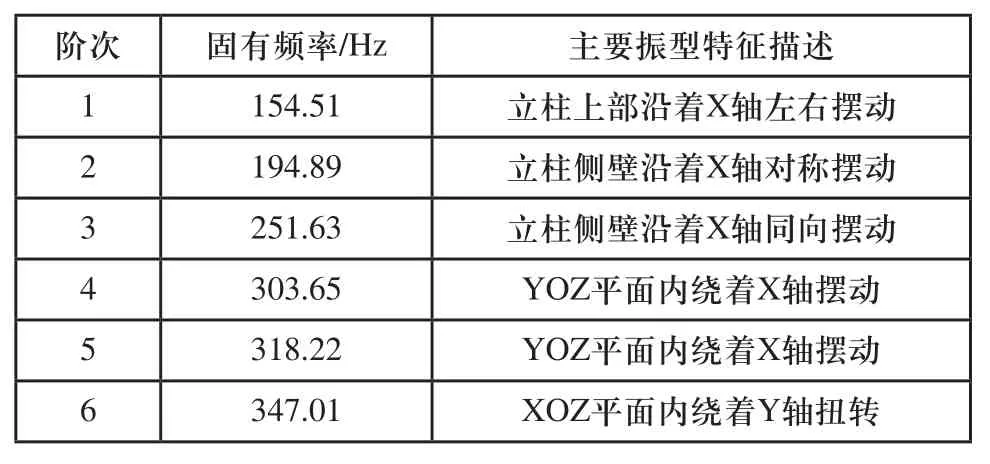

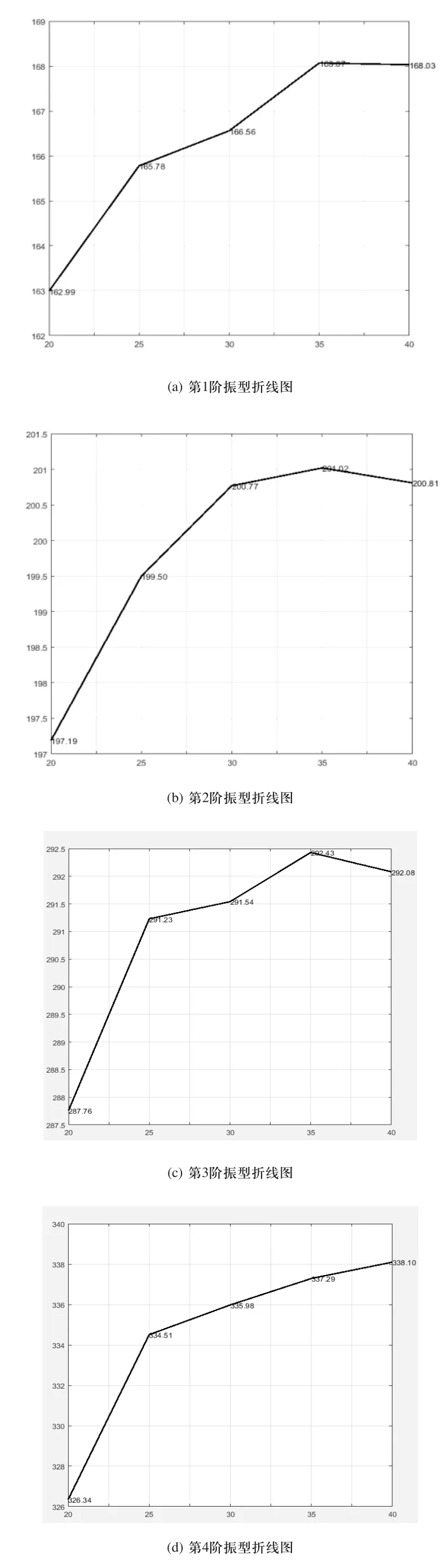

在数控磨床的立柱结构中,通过采用上述的六种筋板布局形式可在不同程度上对立柱结构的固有频率产生影响。本优化方案在分析对比以上六种优化方案的基础上,选出一种较优的筋板布局形式,然后在最优筋板布局形式的基础上再对立柱结构进行进一步的优化设计。以上六种不同的筋板布局形式对立柱结构各阶振型的影响情况如图6所示。

图6 不同筋板布局形式对各阶振型的影响折线图

机床立柱结构的固有频率越高,则立柱结构的动刚度也越好。从图6中可以看出:在数控磨床的立柱结构中,前3阶固有频率若采用“米字形”筋板则相比于采用其他形式的筋板要优异很多,但后3阶固有频率则出现了“异I型”筋板相比于其他形式的筋板要优异很多的情况。在数控磨床的立柱结构中,电主轴的最高频率为134Hz,因此,在设计、优化立柱结构中也只需关注立柱结构的前3阶模态振型,所以,在六种不同的筋板布局形式中“米字型筋板”的布局形式应当作为立柱结构进一步分析、优化的基础。

2)改变立柱结构中的筋板厚度

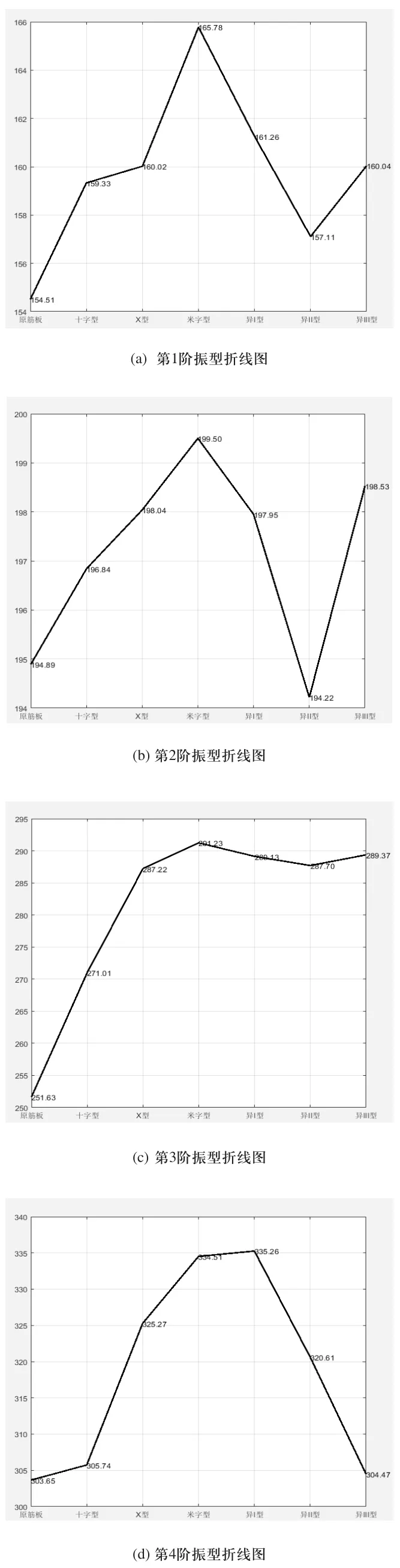

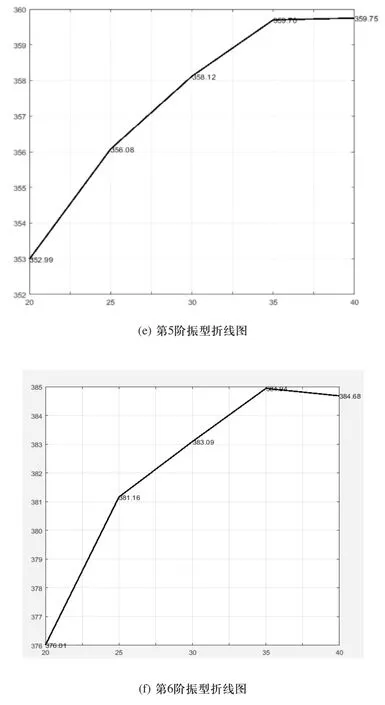

在数控机床的立柱结构中,改变立柱结构的筋板厚度一方面会使得立柱结构的重量发生变化,另一方面也会给立柱结构的加工铸造工艺产生一定的困难。因此,为了减小因立柱筋板厚度尺寸变化较大对企业加工铸造工艺产生的重大影响,本文在对立柱结构的筋板厚度进行优化时,选取了企业常用的几种筋板厚度,即选取筋板厚度值为20mm、25mm、30mm、35mm和40mm五种方案。通过分析计算后,在“米字型筋板”形式的基础上得出的这五种不同筋板厚度对立柱结构的各阶振型影响情况如图7所示。

图7 不同筋板厚度对各阶振型的影响折线图

从图7可以看出:当数控磨床立柱结构中的筋板厚度取值不同时,其各阶模态振型都不相同,而且呈现出,随着筋板厚度的增加,各阶模态的固有频率先增加后降低的趋势。所以,在进行机床立柱筋板设计时,如果盲目增加筋板的厚度,可能不仅不会提高立柱结构的动态性能,反而会降低立柱的动态性能,同时也会造成立柱结构质量的增加,进而造成材料的浪费、产品成本的提高,最终降低企业的生产效益。

3 经优化设计后的立柱结构分析与实际试验情况对比

根据以上两种分析优化的结果,在立柱结构的优化设计中本文最终选定的优化设计方案为:数控磨床立柱结构的筋板形式采用“米字形”,筋板的厚度选取为35mm。

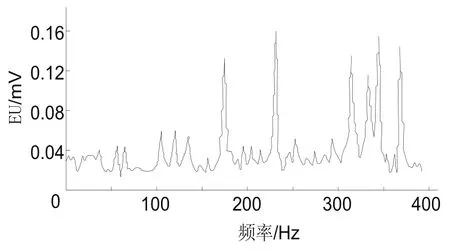

将优化后的新立柱投产后对其进行实验分析:新立柱的底面在精加工后朝地放置,精加工面与地面接触,采用SIMO锤击法的测试方式和东方噪声振动研究所的模态分析系统进行模态识别。新立柱所建立的总测试点数为242个,设定的采样频率为10.24kHz。新立柱固有频率的分析值与采用了锤击法测得的试验值情况如表2所示。所测得的新立柱实物频谱图如图8所示。

表2 新立柱的分析值与试验值比较表

图8 新立柱的实物频谱图

由表2可知,在第1阶固有频率中,新立柱相比原立柱提高了12.26Hz,优化的目标基本实现,且在表2中可以看出:新立柱的固有频率分析值与锤击法测得的试验值基本吻合,变化值都在10%以内,说明了优化方案是可行的。

4 结束语

本文对磨床立柱的结构进行了模态分析,通过提取立柱的前6阶固有频率以及对振型进行的描述,找到了立柱的变形特点,进而明确了立柱结构刚度的薄弱环节。通过对各优化方案的比较,最终确定了磨床立柱的最优改进形式,并通过试验法证实了优化方案的可行性,同时也可以为磨床刚度评价系统的建立提供强大的数据支撑,为后续磨床立柱结构的设计提供理论依据和工程参考。