逻辑齿轮指形刀具设计

2018-11-02冯占荣王利霞王文轩

盛 伟,冯占荣,王利霞,邹 濛,王文轩

(南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

在机械传动方面,齿轮是最为常用且重要的零件,随着机械传动对齿轮传动要求的不断提升,促进了不同齿形齿轮的发展。20世纪80年代后期,日本学者小守勉提出了以全新齿轮理论为基础的逻辑齿轮[1,2]。逻辑齿轮传动表现出了较渐开线齿轮传动、圆弧齿轮传动的诸多优点[3,4]:逻辑齿轮的齿廓由许多不同的微线段构成,其采用凹凸齿廓相啮合的形式实现传动,能够有效地解决渐开线齿轮的凸凸啮合形式引发的齿面耐久性差、承载能力低、噪声大等问题。陈安适等人[5]通过对逻辑齿轮重合度的研究,发现当齿数减少时,其重合度减少的远比渐开线齿轮慢,这一重要特点对于少齿数逻辑齿轮的制造有着重要作用,目前已研制出最少齿数为3至4的逻辑齿轮,这一点对于渐开线齿轮而言是很难实现的。但由于逻辑齿轮历史很短,无论在理论研究上,或制造工艺方面,都还不及渐开线齿轮那样成熟。加工齿轮的主要成形方法有滚齿、插齿、铣齿,对于大模数齿轮的加工主要采用铣齿方法。因此,指形齿轮铣刀在大模数齿轮加工中有着极为广泛的应用,特别是指形铣刀还可以加工中间没有空刀槽的人字齿轮[6]。为此,本文从逻辑齿轮啮合原理及齿面方程出发,对逻辑齿轮指形铣刀齿形进行设计研究,提出了容屑槽廓线的设计方法。

1 逻辑齿轮齿廓线方程

逻辑齿轮是根据与逻辑齿条范成运动产形得到的。逻辑齿轮除了与渐开线齿轮的共有参数外,与逻辑齿条齿廓线相关的参数有:初始基圆半径G0、初始压力角0α、相对压力角δ等。图1为逻辑齿条齿形示意图,由文献[7]知,逻辑齿条基本齿形的左侧廓线方程为:

图1 逻辑齿条齿形

x1轴上侧:

x1轴下侧:

根据范成运动关系,可以推导出逻辑齿轮的基本齿廓方程,分为逻辑齿轮分度圆以外的齿廓线方程、分度圆以内(不含齿根过渡段)的齿廓线方程。

其中:r为逻辑齿轮节圆半径,ϕ为产形逻辑齿轮时逻辑齿轮转过的角度。

2 指形刀具设计

2.1 刀具切削轮廓线方程

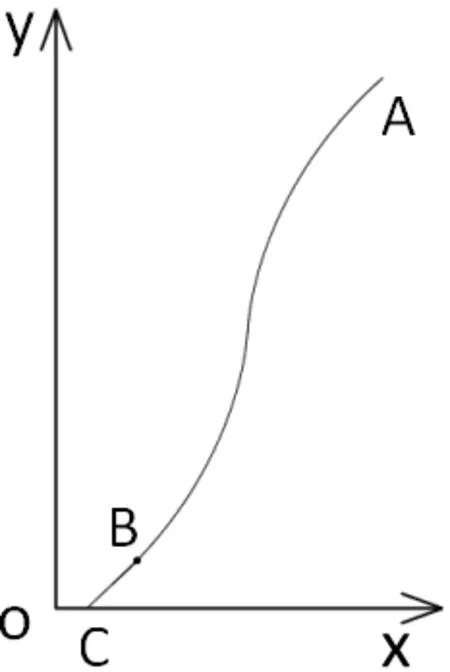

采用指形刀具同时加工轮齿的两侧面,则必须使指形刀具的回转轴线和齿槽对称轴线相重合。对于采用上述方程构建的逻辑齿轮,某一齿的齿廓线与分度圆的交点坐标为(0,r,0),如图2所示,那么需要将齿轮绕着轴线旋转一个角度θ,以保证齿槽关于轴y对称。记齿槽廓线L1,L2的方程为R1(x1,y1,0),R2(x2,y2,0)。

图2 齿槽的位置变换

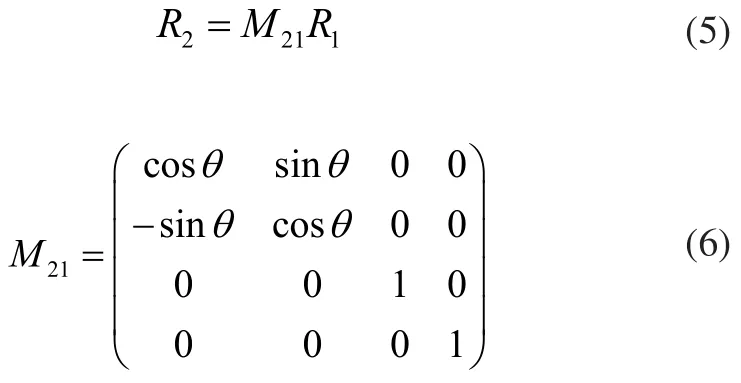

则齿廓线L1绕o1(o2)点旋转得到的L2在坐标系S2-o2x2y2中的方程为:

2.2 齿根过渡曲线设计

齿条形刀具范成加工的逻辑齿轮,其齿根过渡曲线是刀具齿顶线的包络线,得到的齿根过渡曲线要么是一整段的延伸渐开线的等距曲线,要么是两侧齿根的延伸渐开线的等距曲线与齿根圆的一部分圆弧连接而成[8]。而用成形法加工齿轮(如指形铣刀铣齿)与范成法的共轭加工原理完全不同,它是利用成形刀具回转包络面的轴向截面切除毛坯的齿槽成形齿轮,齿根过渡曲线部分等同成形刀具轴截面的顶部廓线。

根据逻辑齿轮的基本齿廓线,设计出三种指形刀具的顶部廓线,其中AB段为齿轮廓线,B点为最低啮合点,如图3、图4、图5所示。其中图3的齿根过渡曲线是一段光滑圆弧,这种齿根过渡曲线形式是齿轮最大弯曲强度的齿廓形式,无疑是齿轮设计时最佳齿根过渡曲线,由于指形铣刀制造过程中要反复使用回转轴线作为定位基准,大模数指形铣刀的齿顶部分必须保留中心孔,所以在铣刀顶部的轴向截面就留有一段直线段OC,所以只能取图4、图5所示的齿根过渡曲线,在图4中BC段是曲线AB的延伸光滑弧线,图5中BC段是曲线AB在B点的切线,考虑到指形铣刀的制造工艺,选用图5所示的齿根过渡曲线有利于设计及制造。

图3 过渡曲线形式一

图4 过渡曲线形式二

图5 过渡曲线形式三

2.3 容屑槽轮廓线设计

在设计容屑槽时需要考虑的问题[9]:1)指形铣刀铣削属于半封闭切削,因切削量大,因此容屑槽必须有足够的容屑空间,否则在铣削过程中或造成刀具的损坏;2)鉴于逻辑齿轮的齿槽的形状,指形铣刀的容屑槽必须是小端窄而浅,大端宽而深;3)为了保证刀具的铣削强度,需合理设计小端内孔尺寸;4)为保证容屑槽的容屑空间,容屑槽的角应较大,且槽底圆角半径不宜过小。

考虑到逻辑齿轮的齿槽形状是上凸下凹,在设计容屑槽轮廓线时,一般的曲线很难形成小端浅大端深的要求,所以考虑以齿轮齿槽轮廓线形态为基础,将大部分(除去刀具顶部的逻辑点)的逻辑点偏移一定的距离,按照逻辑点从上到下的分布,偏移的距离不断增大,如图6所示的曲线MN,曲线NK为曲线MN在点N的切线。

图6 容屑槽轮廓线设计示意图

2.4 其他设计

1)刀具齿数的确定:为了方便测量,一般采用偶数齿,当然齿数的多少与铣刀的外径、被加工齿轮齿数有关。同是在粗加工时,为了提高效率,可以采用奇数齿,但须保证容屑槽的容屑空间大于精铣刀。

2)夹固部分的设计:铣刀夹固的精确定位和夹固刚度直接决定了被加工齿轮的精度。当铣刀外径在70mm~80mm以下,一般采用外圆柱面和锥柄定位夹固,当铣刀外径在70mm~80mm以上,采用内圆柱面或内圆锥面定位夹固。

3)提高效率的方法[10]:1)粗铣时,可考虑采用带分屑槽的指形铣刀;2)把直槽铣刀改换成螺旋槽铣刀(制造成本会提高);3)采用硬质合金材料制造刀具,提高铣刀的强度。

3 结论

1)以逻辑齿条的齿廓线方程推导建立了逻辑齿轮的齿廓线方程,进而根据坐标变换推导了逻辑齿轮基本廓线方程,并分析了逻辑齿轮指形刀具的3种形式的过渡曲线。

2)依据逻辑齿轮的齿廓线,提出了容屑槽的设计方法,以保证刀具的切削质量,同时也简要介绍了逻辑齿轮指形铣刀其他方法面的设计要点,为今后的逻辑齿轮指形刀具的设计及工程应用提供参考。