大断面高牌号球铁曲轴快速制造工艺探讨

2018-11-01姬爱青马素娟秦学义宋学恩刘继波陈秀明

姬爱青,邢 伟,马素娟,秦学义,蒋 辉,宋学恩,刘继波,陈秀明

(1.潍柴重机股份有限公司,山东潍坊 261108;2.潍柴动力股份有限公司山东潍坊 261108)

关键字:快速制造;铸造仿真;球铁曲轴

1 铸件工艺开发流程

主要的工艺环节有工艺方案选择,铸造工艺设计,铸造C AE仿真模拟、快速模具制作,组芯浇注,铸件性能检测等几方面。

1.1 工艺方案的选择

1)采用金属模样的砂型铸造传统工艺方案

对于此类大型球铁曲轴铸件,目前主要应用的铸造工艺是砂型铸造。通常选用金属工装制作模样。

优点:工装制作精度高,使用周期长,适用于大批量生产。

缺点:金属模样费用高达30万/套,对小批量样件生产而言,分摊到每件产品上的模样费用明显过高,一般不易接受。

2)采用无模制造技术制作砂型

无模制造技术是如今先进制造技术的重要组成部分之一,最大的特点在于其制造过程中不需要使用其他工具,由零件的C AD模型直接输入系统,驱动设备即可完成产品模型的成型制造[1]。再将其与传统铸造工艺进行结合,即可完成铸件的快速制造。

优点:制作周期短,可使用减材技术,三维工艺设计完毕后,3D打印砂块,组装把紧后,浇入铁水,经过一系列处理即可获得优良铸件。

而后,Wu等[13-14]给出PD-HFLTS的期望值方差其中,函数Δ-1是二元语义中的相关函数,可以将语言术语转换为能够进行运算的数值,具体请参见文献[20],并给出PD-HFLTS的大小比较规则。

缺点:铸件尺寸较大,砂型制作需要分段制作,增加了浇注过程中的跑火风险。砂型、砂芯均为一次性使用,生产成本较高。

3)选用优质木材,利用数控加工技术制作木质模样

优点:制作周期短,生产成本低,又解决了普通木质模样生产过程中,铸件尺寸精度低,加工余量大的问题,缩短了产品开发周期。

样件试验是新产品开发中的一个重要过程,后期产品结构可能会进行较大改进。如果使用3D打印砂芯,砂型需要分为6段,每段成本在4 000元左右,砂型无法重复利用,且整个砂型加工时间较长。考虑到模样制作周期及制作成本,采用数控加工技术,快速制作木质模样的制作工艺流程,再与传统铸造工艺相结合,快速高效地制作出优质铸件。

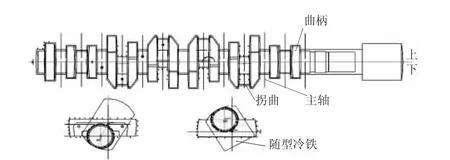

2 工艺设计

内浇道设计在曲轴的曲柄处,为保证铁液充型平稳,防止气孔缺陷的产生,采用封闭式浇注系统。浇注系统截面积为 4 200:3 600:13 000=1.17:1:3.61,为确保铸件关键部位不出现缩松缺陷,在铸件的主轴颈、拐轴颈处、曲柄等厚大位置设置随形冷铁,如图2所示。以主轴中心线、拐轴中心线为分型面,拐轴成型部分设计使用冷铁芯。在浇注端轴头处设计大冒口,冒口尺寸为¢280 mm×300 mm,以便进行补缩。采用平浇立冷工艺,确保获得致密组织。铸造工艺如图3所示。

图2 浇冒系统及冷铁布置图

图3 铸造工艺设计简图

2.1 模样制作

1)根据铸造工艺设计,建立铸件的上、下模板三维模型,如图4所示。以主轴中心线、拐轴中心线为曲轴铸件分型面,沿模型分型分为上模和下模。有些分入上下模的曲柄和连杆轴颈等结构造型过程中会影响起模,因此将这部分结构以小活块的形式从模样上分出来,为防止活块多次使用磨损严重,将活块与模样接合面使用钢板镶嵌,提高了模样制作精度。

图4 模板工装三维模型

2)利用数控加工技术,快速制作木质模样。

合理利用现有废弃砂箱及模底板,选用优质木材,按照三维模型进行加工制作模样,加工后的木质模板如图5所示。为保证模样表面质量及粗糙度,需要对加工过程中刀具进给量进行合理设计。

对加工完成后的木质模样进行检验,尺寸均符合要求。据统计,制作整个木质模样加工工时48 h,加上前期下料准备时间20 h,整个模样的制作时长仅68 h,大大节省了工装制作时间。

图5 加工后的木质模板

2.2 工艺优化

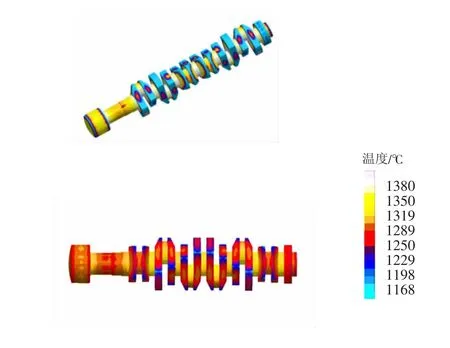

利用铸造C AE进行模拟分析,图6为凝固模拟过程,可以看出,在曲轴凝固过程中,冷铁将主轴颈与曲柄连接处、连杆轴径与曲柄连接处等热节部位转移,最后凝固的部位被移动至曲柄等非重要部位,在顶端大冒口补缩和球铁材料自身的石墨膨胀自补缩的共同作用下,球铁曲轴本身补缩良好,没有出现缩孔及缩松现象。

2.3 主要生产流程

按照工艺方案设计,使用碱性酚醛树脂砂进行造型,对砂型进行刷涂、组芯、研箱、合箱等操作。采用科德威喂线站进行喂线球化处理,采用J F/M g20型号的球化线,球化线长度为16 mm~23 mm,球化线速为20 m/m i n,孕育线长度约为5 m,孕育线速为18 m/m i n.浇注完成后进行清理、抛丸,热处理,获得优质铸件。

图6 铸造CAE凝固过程模拟

为了使铸件获得良好铁水补缩,顶部采用大冒口,平浇立冷工艺。即浇注完毕后,将浇口箱、溢流铁挑下后,用行车吊起砂箱浇注端,整个砂箱在重力作用下翻转成垂直状态,放入特制轨道,进行冷却,铸件在重力作用下进行凝固和补缩。

3 铸件性能检测

对曲轴进行三维扫描,分析,铸件尺寸合格。对主轴颈、拐轴颈、曲柄等部位进行解剖观察,均无缩松缺陷,内部质量良好。铸件理化检测及金相检测结果表明,球化率为95%,抗拉强度达到920 M P a,硬度为288 H B,满足Q T800-2的要求。经化验检查、超声波探伤、切削加工等,铸件成分及性能均满足要求。

4 结束语

1)相对于传统金属模样铸造工艺而言,采用快速成型制作木质模样,工艺调整速度快,制作周期短,从工艺设计到木质模样制作,最后到生产出合格铸件,仅用15天时间,大幅度减小了试制周期和生产成本。后期如果需要对结构进行优化,可以通过直接改进木制模型来实现。

2)选用合理的工艺参数,采用平浇立冷工艺,顶部设计大冒口工艺,进行充分补缩,可提高工艺成品率并获得良好致密的组织。

3)试制完成的球铁曲轴表面质量良好,无缩孔缩松缺陷,组织和力学性能达到Q T800-2要求。

综合比较,对于单件小批量生产曲轴铸件来说,采用木质模样快速成型技术是个不错的选择。