重型燃气轮机导叶持环铸钢件工艺研发

2018-11-01苏志东罗永建

苏志东,罗永建,马 进

(共享铸钢有限公司,宁夏银川 750021)

燃气轮机是21世纪动力设备的核心,作为发电设备主力机型、装备制造业最高端最前沿的代表,不仅应用于机械、航空航天、舰船、兵器等军工领域,还广泛应用于油田、通信、电力、能源、“西气东输”管输动力等民用领域,有着广阔的市场前景。

燃气轮机机组如图1所示,西门子用一台“机器怪兽”打开世界各国的天然气发电市场,出力相当于22台大型喷气式飞机的发动机,或1 200辆保时捷911汽车的涡轮增压发动机。H级燃气轮机是西门子综合了原V94.3A系列燃气轮机和原西屋W系列燃气轮机的成熟技术而创新研发的一个系列产品,创造了单轴联合循环I S O工况净出力578 M W和净效率60.75%的世界纪录。继西门子50HZ产品S G T5-8000H型燃气轮机的设计、制造和验证性试验后,通过相似理论和模块化设计思路,按照1:1.2模块化系数开发了使用于60HZ市场的S G T6-8000H型燃气轮机,使西门子H级燃机轮机涵盖了50HZ和60HZ的产品。西门子H级系列导叶持环铸件为西门子高效燃气轮机配套铸钢件,为国内首次研发生产。

图1 西门子重型燃气轮机机组示意图

1 工艺方案的确定

1.1 结构及难点的分析

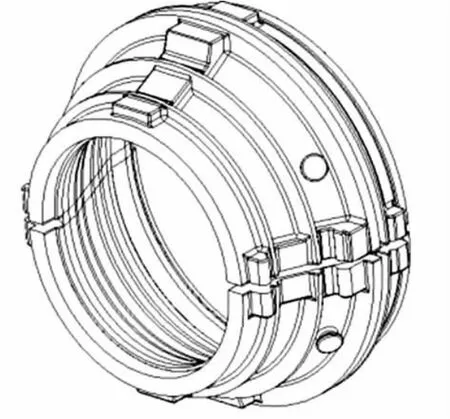

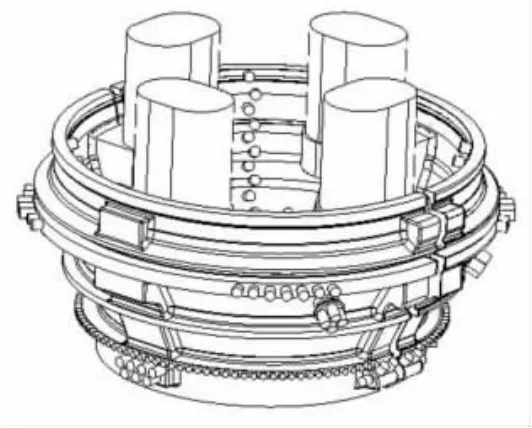

本文研究的重型燃气轮机导叶持环铸件三维结构如图2所示,铸件尺寸为2 180 mm×2 180 mm×2 130 mm,上半铸件净重 19.7 t,毛重 24.0 t,下半铸件净重19.6 t,毛重 23.9 t,最大壁厚 446 mm,材质为G17C r M o5-5.

图2 重型燃气轮机导叶持环铸件结构示意图

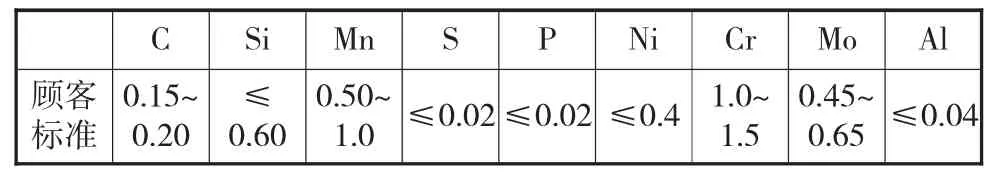

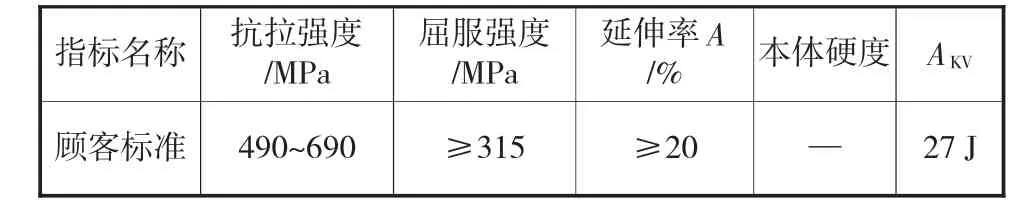

铸件熔炼工艺采用EAF+LF,化学成分及力学性能见表1、表2.

表1 熔炼化学成分要求(质量分数,%)

表2 铸件性能要求

1.2 工艺方案设计

1.2.1 造型方案的确定

考虑到铸件的补缩及造型的生产效率,将导叶持环上下两半合在一起铸造。造型过程分上、下箱造型,内腔轮廓由上箱形成,同时铸件底部200 mm范围内存在倒稍现象,通过设置胎板,将该部分由下箱带出。导叶持环上下半连接区域及吊耳部分设置砂芯。其中隔板芯是为了保证铸件上下两半分缸而设置的,芯子厚度100 mm,为了防止吊运变形所以将其一分为二,同时也利于合箱操作。为了保证吊耳的定位尺寸及防止圆心错偏,特设计带有整圆的吊耳芯,如图3c)所示。

根据铸件截面结构(如图3),铸件上部凹槽处(图3a)所示A2位置)属于热节集中部位,且壁厚达到425mm(图3a)所示A1位置),在浇注过程中该区域被钢液包住,区域温度升高,容易导致树脂砂烧结粘结。为避免凹槽区域树脂砂烧结粘砂问题,该铸件在造型时,在该区域内放置由圆钢折弯而成的环形隔砂冷铁来防止该区域粘砂。

图3 铸件截面结构

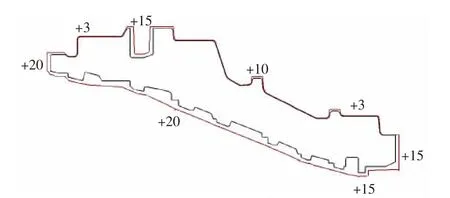

1.2.2 铸件缩尺、补正量和反变形量的设计

铸钢件的收缩分为液态收缩、凝固收缩和固态收缩,在凝固收缩和固态收缩产生的线收缩(即缩尺),影响铸件尺寸,参考以往生产的各类铸钢件的实际缩尺,该类铸件缩尺在1.6%~2.0%之间,铸件内腔为加工面,考虑到模具的起模便利及利于浮渣,内腔加工量设计使得铸件内腔表面趋平面化,如图4所示。

图4 铸件贴量示意图

1.2.3 铸件的冒口及补贴的设计

根据铸件的结构及造型方案设计铸件的冒口及补贴,根据铸件的模数、水平补缩距离确定冒口的型号和数量。冒口的设计采用模数确定其最小型号,通过补缩液量校核确定冒口最终尺寸,这种方法可以确保冒口最后凝固,并给铸件提供充足的补缩液量,确保铸件组织致密,满足顾客对铸件质量的要求。

除模数计算外,应用了M A G M A凝固模拟软件进行验证,确定最合理的冒口及补贴尺寸规格。在补缩末端区设置冷铁,调整补缩区域、调整温度场,有利于顺序凝固和有效补缩,确保内部组织致密,满足无损探伤要求。

本产品的结构复杂,壁厚较大,热节大且集中在中间最大法兰位置处,同时铸件因底部法兰的存在导致铸件热节加大,因此,铸件的横向及竖向补缩都存在风险。本产品铸造工艺设计时,将导叶持环上下两半合为一体铸造。应用M A G M A凝固模拟与模数计算相互验证,设计冒口及冒口补贴尺寸规格,调整铸件的模数分布。最终,铸造工艺设计如图5所示,通过在最大热节处设置侧边椭圆冒口、补贴及冷铁,将最终热节位置提高至冒口颈中心处,用以调整补缩区域和温度场,保证合理的补缩梯度,防止出现二次缩松,如图6所示.

图5 铸造工艺图

图6 MAGMA凝固模拟

1.2.4 浇注系统的设计

根据本产品的结构特点设计了如图7所示浇注系统。为防止浇注过程中出现卷气、夹渣、冲砂等问题,应用从奥地利奥钢联公司引进的G S-100浇注软件模拟计算,对浇注系统设计进行优化,以保证内浇口进流速度均匀,型腔内液面上升平稳快速,避免浇注紊流和返钢。

图7 浇注系统示意图

大型铸钢件采取底返式浇注工艺时,浇注速度控制在0.4 m/s~1 m/s之间。本产品浇注重量87 t,需两包浇注。如图7所示,横浇道铺设采用二分法,确保每个内浇口进流速度均匀,浇注时浇注速度控制在0.60 m/s左右,能很好地保证浇注平稳上升。

1.2.5 熔炼工艺

该导叶持环铸件材质为G17C r M o5-5,属于低合金材质,冶炼工艺为EAF+LF+浇注。采用两包合浇,浇注时第一包出钢温度控制在1 620℃左右,第二包出钢温度为1 585℃,同时使用吹氩保护浇注,钢包水口下沿距离浇口杯距离小于100 mm防止钢液二次氧化。

1.2.6 热处理工艺

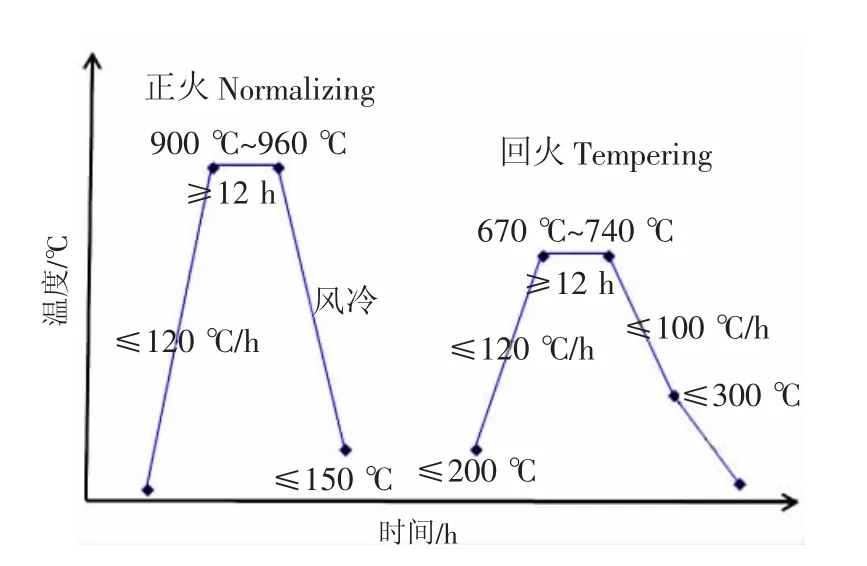

通过对产品材质的分析研究,利用与此材料相近的CC T图,最终确定热处理工艺方式为高温正火强风冷却+高温回火来满足铸件的高强度、高韧性的力学性能要求。具体热处理工艺参数如图8所示。

图8 热处理工艺

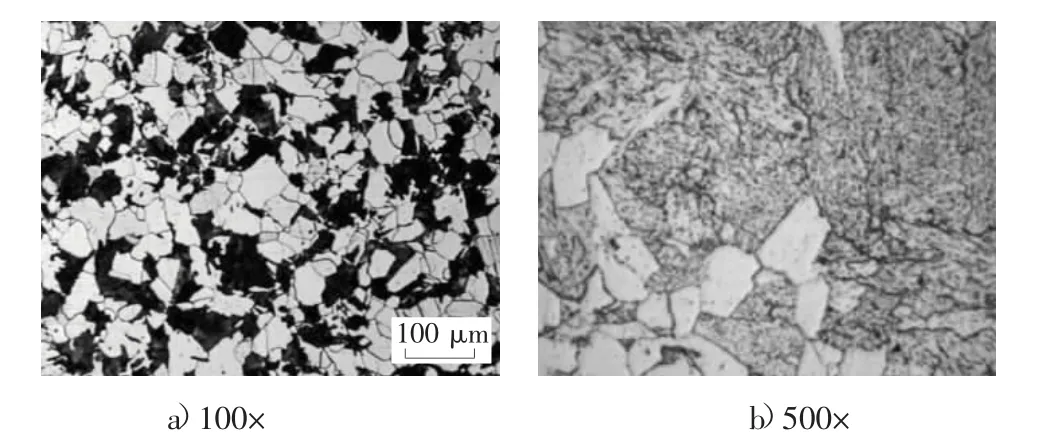

通过对铸件本体附铸试块的金相组织检测显示,组织均匀、细小,主要为回火贝氏体+铁素体,如图9所示,完全能够满足材料力学性能所需和使用工况要求。

图9 试块金相图

1.2.7 焊接工艺

本产品w(C)为0.2%左右,并且Ce q>0.6%,所以焊接过程中很容易出现裂纹,并且产品要求硬度控制在145 H B~205H B,这样对焊接过程控制提出了更高的要求。

为保证焊接质量通过焊评实验确定了专项焊接方案为:a)焊条打底焊丝填充和盖面;b)分道焊接并且焊道宽度≤35 mm;c)每条焊道与焊道之间重叠5 mm~8 mm;d)中间填充层采用回火焊道工艺,每层热输入逐层增加;e)盖面层热输入比中间填充层的热输入大30%,并且盖面层厚度5 mm~6 mm.

2 产品质量验证

从铸件尺寸和ND T检测结果来看,铸件整体组织致密,无缩松,性能满足客户要求,铸件质量较好。同时因砂铁比大幅降低,出品率大幅提升,铸件成本降低25%左右,该铸造工艺可行。

3 结束语

本文通过研究重型燃气轮机导叶持环铸件的结构,利用M A G M A软件模拟优化,确定最优的铸造工艺,保证了铸件的质量。主要体现在以下几方面:

1)重型燃气轮机导叶持环铸件,采用一层冒口加铸件底部设置冷铁的铸造工艺,解决该类铸件壁厚大、补缩困难的问题,提高铸造工艺出品率;

2)将铸件圆形吊耳芯与砂型的沿吊耳轴心的传统水平结合面改为通过吊饼的竖直结合面,有效保证顾客吊耳的尺寸精度;

3)通过高温正火强风冷却+高温回火可以满足铸件的高强度、高塑韧性的力学性能要求和金相组织需求。