柴油机铸件消失模铸造车间设计

2018-11-01宣洪良

宣洪良,方 伊,马 鑫

(中国联合工程有限公司,江苏杭州 310004)

本项目为某拖拉机零件生产厂扩建项目,其主要内容是为新建的铸造车间提供配套的工艺设备,成为国内一流的柴油机铸件生产车间。实现铸件的清洁化生产,实现低消耗、低污染宜人化生产环境,体现现代化工厂的风貌,全面提高企业竞争力。

1 生产纲领

1.1 生产任务

新建铸造车间主要承担单缸柴油机的机体、缸盖毛坯,以及变速箱箱体毛坯的铸造、清理、防锈处理及检验等任务。

1.2 生产纲领

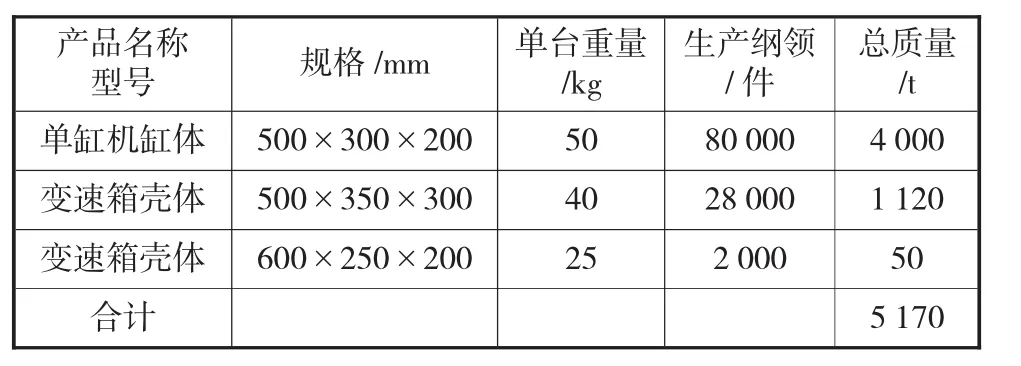

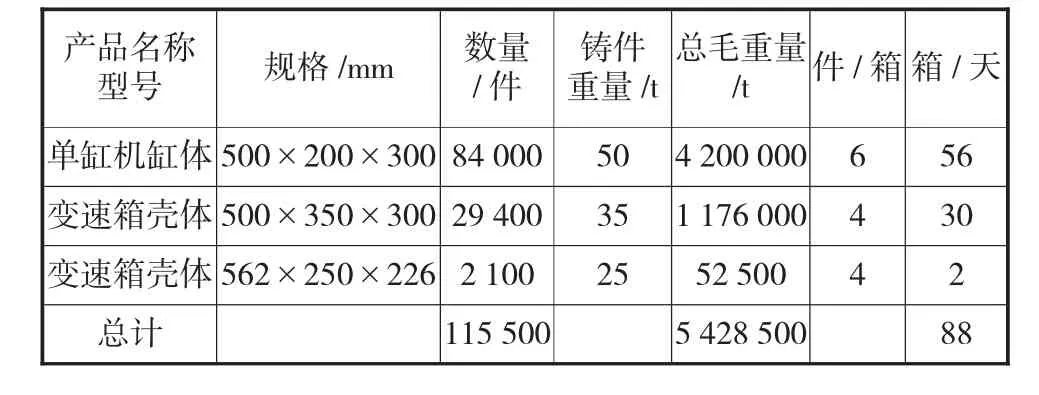

本项目生产纲领如表1所示。

表1 生产纲领

1.3 工作制度及年时基数

本车间全年工作日250天,一般设备年时基数为1 970 h,中频炉1 930 h,工人年时基数为1 750 h.

2 造型工艺方案选择

目前柴油机缸体、缸盖类铸件生产工艺主要有多触头造型、静压线造型工艺(有箱线)和消失模工艺等。

2.1 工艺对比

多触头造型线投资少,上马快,但是采用气动多触头压实,造型效果较差,紧实度不高,而且生产环境较差,砂型铸造的造型材料带来的粉尘污染、空气污染及固体污染比较严重,无法做到清洁生产,与工程绿色铸造清洁生产的目标不符。

静压线造型产品生产效率和产品质量高,但对设备投资、厂房要求和人员素质等要求高,相对折算成吨铸件成本也高,并且对生产产品的批量也有一定要求。项目最初计划车间主要承担年产20 000 t单缸和多缸柴油机的机体、缸盖毛坯,以及变速箱箱体毛坯的铸造、清理、防锈处理及检验等任务,曾拟采用黏土砂静压造型铸造工艺,后纲领调整为5 170 t,静压线产能过大。

消失模工艺投资少、上马快,与相应黏土砂工艺比固定资产投资可减少30%~40%,动力消耗可减少10%~20%;占地面积和建筑面积可减少30%~50%,简化了工厂设计;由于不需要分型和下芯,所以特别适用于几何形状复杂、传统铸造难以完成的箱体类、壳体类铸件、筒管类铸件,在国内柴油机缸体、缸盖类也多有应用成功的实例。消失模生产工艺采用无黏结剂干砂造型,在铸造界该工艺与V法铸造、有机酯水玻璃自硬砂型铸造被认为是最可能实现绿色铸造生产的工艺方法,被誉为“21世纪的铸造新技术”、“铸造中的绿色工程”等。

综上对比,依据“以人为本、循环经济、绿色生产”的思想,本项目中采用消失模铸造工艺,以实现绿色铸造的理念。

2.2 消失模生产流程

消失模铸造是将与铸件尺寸形状相似的泡沫模型粘结组合成模型簇,在泡沫模型上均匀地刷涂耐火涂料,在涂料烘干后,埋在干石英砂中进行振动造型,并在负压下浇注,高温金属合金液使泡沫模型气化,从而使得液体金属占据模型的位置,凝固冷却后形成铸件的铸造方法。

消失模铸造工艺及设备相对于其他铸造工艺,不需要分型和下芯,设备较为简单,但其科技含量较高,特别适合于机床床身、矿山设备铸件、缸体缸盖、大口径管件等铸件的生产。

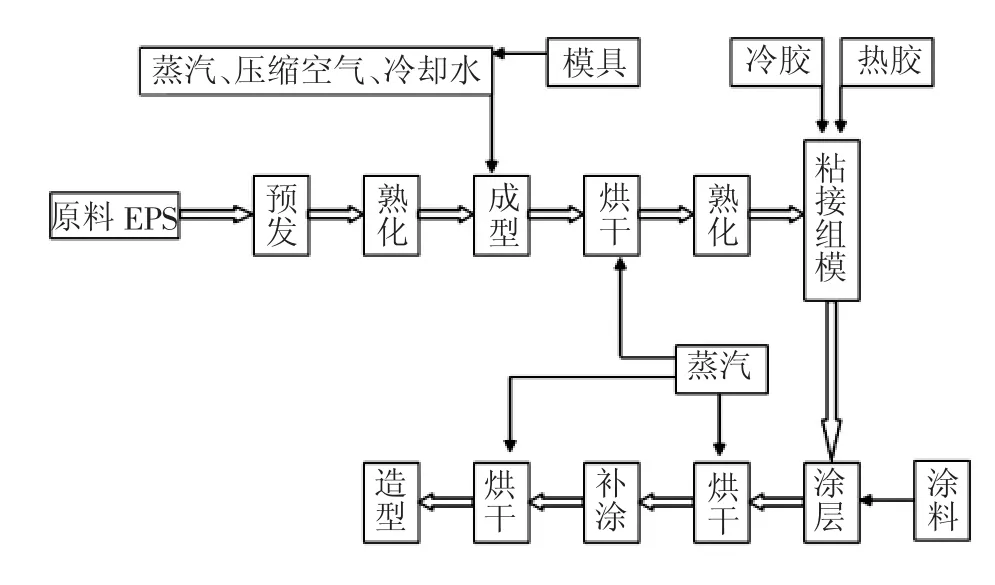

主要生产流程为:制作泡沫模型(手工、机械)——模型加浇冒口后烘干——模型表面刷、喷耐火涂料后再次烘干(干透)——将特制砂箱置于三维振实台上——填入底砂(干砂)振实、刮平——将烘干的模型放于底砂上,填砂,自动振实一定时间后刮平箱口——用塑料薄膜覆盖砂箱口,放上浇口杯,接负压系统。紧实后进行铁液浇铸,模型消失,金属液取代其位置——铸件冷凝后释放真空并翻箱,取出铸件,进行下一个循环。工艺流程如图1所示。

图1 消失模铸造工艺流程图

消失模工艺用于柴油机缸体、缸盖类铸件生产,由于少了制芯、下芯,造型也相对简单,少了很多繁琐工序,现已得到了较快发展。消失模铸造工艺也可以上线生产,不仅提高了生产效率,铸造质量也得到了保证,铸件没有分型,无拔模斜度,铸件加工余量小,尺寸精度更高,表面质量更好,是一种介于砂型铸造和精密铸造的近净成型工艺。

3 主要设备选择

3.1 熔炼工部设备

3.1.1 熔炼设备

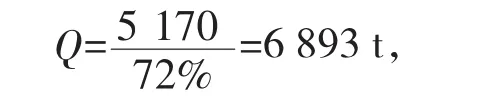

项目生产纲领5 170 t,铸件成品率按75%(考虑浇冒口、废品率、烧损等因素),全年铁液需求量为:

铁液不平衡系数取1.1,则所需铁液生产能力:

选择2 t中频炉2套,共4台。平均铁液供应量总计4 t/h,根据纲领安排生产任务,8 h即可满足产能要求,考虑到自动化浇注冷却设备要求连续供水,因此定型熔炼设备为2 t一拖二中频炉2套,每套中频炉两个炉体(一个熔炼一个保温);配套2 t自动加配料小车,每个炉体一台,总计4台,为保证铁水的供应并节约能源,采用1 650 k W较高功率的中频炉。中频炉采用电加热,吨铸件能耗低,采用循环水冷却没有污水外排,烟气污染低且容易收集处理;并且可以做到一个炉壳熔炼时,另一个炉壳处于保温状态,可以连续出水保证造型线连续运行。

3.1.2 熔炼辅助设备

1)炉后采用一台双梁桥式起重机配备电磁吸盘,由微机自动控制对金属炉料进行称量,然后放入加料小车中。合金料由人工称量后加入加料小车。配料完成后,加料车按加料程序要求自动驶入炉前,通过振动输送方式将炉料加入炉膛内。

2)在炉台附近设有光谱室、快速分析室、炉前操作控制室等。配备真空直读光谱仪、热分析仪,便携式数显测温仪(T≥1 600℃),数显 C、Si、Ce快速测定仪,用于提高炉前分析水平和铁液控制质量,保证铸件品质。

3)中频感应电炉配备除尘系统,电炉配备目前为止最先进龙卷风除尘器,产生的尾气由除尘罩收集,通过地下管路送到除尘器处理后排入大气中,除尘系统配备火花捕集和颗粒沉降装置。

3.2 制模设备

根据铸件外形尺寸、质量选择砂箱尺寸,(长×宽×高)为1 200 mm×1 200 mm×1 100 mm,每箱对应铸件数量如表2所示。

表2 砂箱数量统计

白区涉及工艺流程为:EP S原料——预发泡——熟化——成型——烘干——熟化——切割粘结——上涂料——烘干——循环涂料烘干过程、补涂——成品模型。

白模成型后自然时效5天~7天,而后烘干时间20 h~24 h,烘干温度30℃~40℃,经过3次涂覆涂料后总烘干时间50+h,烘干温度50℃±5℃.

EP S原料通过预发泡,熟化的合格珠粒通过珠粒输送管道输送到成型机;成型机生产出来的合格模型首先进入模型烘干室,进行初步烘干;初步烘干的模型进行熟化,模型熟化后通过进行组模、浇注系统粘接;粘接好的模型进行第一遍和第二遍涂层的涂敷和烘干,一、二遍涂敷和烘干之后进行检查,需要进行补涂的模型再一次进行补涂和烘干,烘干完成后即得到合格的成品模型,输送至造型区域存储和造型。

3.3 黑区造型浇注冷却线设备

3.3.1 黑区造型设备

根据表2选择砂箱尺寸为1 200 mm×1 200 mm×1 100 mm,造型节拍为(13~20)型 /h,设计浇注冷却线一条,预留一条,通过生产安排来适应产能。

造型工序为:加底砂、振实、放白模、三维振实、砂型整理、加砂振实(三维)、覆封箱膜及加盖砂,抽真空浇注、保压。其中三维振实为关键工部,设备性能好坏直接影响到砂子填充性能,直接影响铸造质量,故一般三维振实工位设备选型都会考虑高档振实台产品。本生产线选用的振实平台主要参数为:例如美国福康等,单机重量约2 t,负荷为5 t,激振力为80 k N.冷却时间(铸件在砂箱内的冷却时间)≥90 m i n.造型和浇注线每班总用工量不多于3人,生产线高度自动化,且可靠性强。

3.3.2 黑区砂处理设备

根据造型线节拍、砂箱大小计算用砂量Q=20×1.2×1.2×1.1×0.6×2.0=38 t/h,配备 40 t/h砂处理线一条,预留一条。

砂处理工部采用塔式布置。全自动液压翻箱机落砂下来的旧砂经FX40旧砂风选、磁选机磁选、筛分后进入S8940B交换式沸腾冷却床、砂温调节装置降温冷却,经冷却处理的砂进入储存砂斗。旧砂处理立式输送采用D450斗式提升机,生产率≥50 t/h,冷却塔选取S L50A流幕式砂温冷却塔。

3.4 清理打磨、浸底漆、铸件存储

通过机械手在振动落砂机上抓取铸件,将铸件放到铸件临时存储框中,在铸件缓存区存储冷却并运送到清理工部;冷却完成后的铸件,在缓存中转区域进行人工除去浇冒口;人工去除铸件飞边毛刺,并进行铸件表面粗清;铸件粗清后进入抛丸-浸漆-烘干联合处理设备,联合处理设备由抛丸机、浸漆机及烘干房及一条步进式悬链穿接而成,铸件上下料采用平衡吊,铸件先进行抛丸处理,在悬链线上经目检合格后进行吹清,然后进入浸漆工序,浸漆采用升降式浸漆,水性底漆,再经烘干房烘干后由平衡吊下线,装筐后由叉车或者行车运至铸件储存区。

4 总体布置的设计

本项目为联合厂房,厂房总长153.1 m,宽96 m,共四跨,每跨24 m,柱距6 m,北侧两跨为铸造厂房,第三跨为露天跨,南侧跨为研发试制区域。厂房整体布置如图2所示。铸造车间区内部分为熔炼区、造型浇注区、白模成型区、涂料区以及清理打磨区,各区域按田字形布置,西北角为熔炼及黑区生产、西南角为原材料及成品储存、东北及东南为白区生产(其中局部二层平台)。车间厂房北侧辅房为空压站、蒸汽发生器房以及真空泵房,除尘器、冷却塔等辅助设备,金属炉料库紧邻车间熔炼区在车间最西北区域。熔炼、浇注、清理打磨物流顺序由东向西,白模造型区物流方向由西向东,最终铸件成品存放区和车间物流出口相邻,位于车间的中部,由北向南厂区物流格局顺畅;整个铸造车间布局紧凑,物流合理。

5 结束语

绿色制造、发展循环经济是21世纪国家关注的重点,因此发展绿色铸造迫在眉睫。根据工厂的实际情况合理地选择绿色铸造、清洁生产工艺方法,对国家发展循环经济、工厂降低成本、提高利润都具有重大的意义。

消失模铸造工艺每一个工部在设计时需要考虑很多方面的因素,应保证工艺流程、人流、物流顺畅,布置紧凑,减少占地面积,提高工厂内部土地利用率。同时根据铸造工艺的特点,选择先进的设备与工艺,使用可靠、经济合理、自动化程度高的设备,并对不同的工段配备环保设施,达到减轻工人的劳动强度以及保护环境的效果。