重卡铸件前伸梁的工艺改进

2018-11-01白利权

白利权

(陕西金鼎铸造有限公司,陕西岐山 722408)

关键字:前伸梁;工艺改进;废品率;冷铁

某重型卡车上使用的前伸梁是一种典型的集成型支架,结构复杂,平板和凸台相组合形成主体结构,前伸梁铸件重量为43 kg,轮廓尺寸为633 mm×520 mm×217 mm,主要壁厚为10 mm,局部带凸台厚度达62 mm,属于中小型铸件产品,铸件结构图如图1所示。由于铸件与其他装配件连接较多,要求不得有气孔,砂眼,缩松等铸造缺陷。

图1 前伸梁产品结构

1 原生产工艺及存在的问题

1.1 原工艺

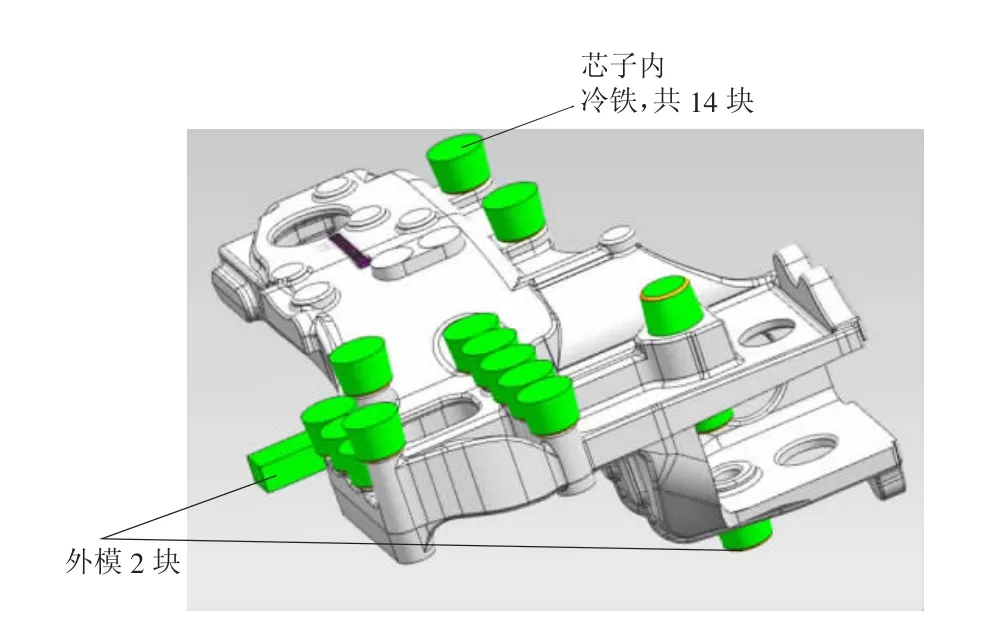

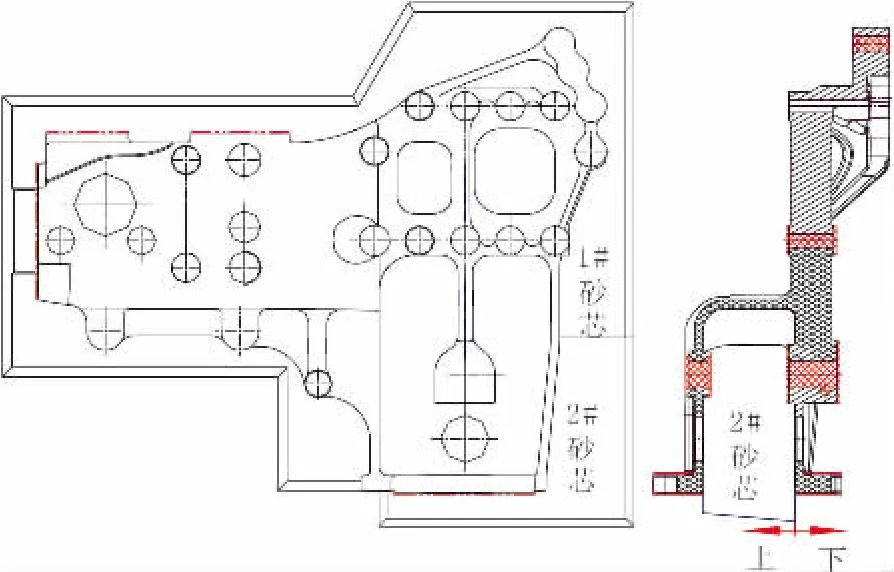

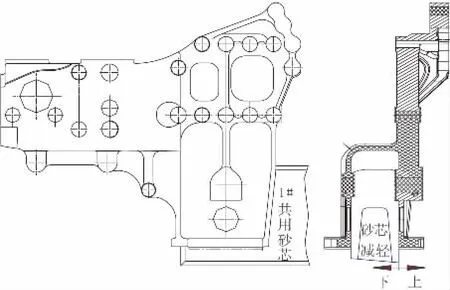

原工艺分型方式见图2.在样件试制阶段采用木质工装生产,该件采用潮膜砂148K W线组织生产,砂箱内尺寸为800 mm×600 mm,每型布置1件,产品主要模数大于0.63c m,铸件凝固模数小于2.5 c m,不满足无冒口铸造条件,需设置冒口补缩,而由于产品结构原因,凸台结构较多,平板和凸台相组合处容易形成热节,需采用冷铁激冷,防止铸件厚壁、热节处缩松;根据分型面位置确定砂芯2个/件,无法出模区域1个,开档空腔区域1个,采用树脂砂手工制芯,根据顺序凝固原则使用冷铁16块,φ50mm×35 mm冷铁15块,40 mm×90 mm×25 mm冷铁1块,冷铁分布方式如图3所示。浇注系统尺寸为:直浇口尺寸φ40mm×200mm,横浇口尺寸35mm×25mm,内浇口尺寸35 mm×8 mm,溢流冒口1个尺寸为φ70mm×80mm(冒口颈尺寸为30mm×12mm).产品前期开发的木质工装工艺图见图4,型板布置图见图5.

图2 原分型面位置

图3 冷铁放置位置三维示意图

图4 原工艺图

图5 原型板布置图

1.2 存在的问题

1)因铸件轮廓尺寸大,每件使用两个砂芯,砂芯重约57.5 kg,重量较重,成本较高,工人劳动强度大,生产效率低(两人需借助下芯工具将芯子下入型腔),下芯难度大;

2)生产时,在芯盒里放置14块冷铁,型腔放置2块冷铁,严重制约生产效率,冷铁数量多,工人需打磨冷铁,给冷铁表面涂涂料,增加了工人的劳动强度;

3)铸件在下芯过程中容易产生挤砂、掉砂、下芯不到位等现象,致使铸件产生缺肉、多肉、飞边、毛刺、错台等缺陷,废品率达50%.

1.3 原因分析

1)因受造型线限制,分型面的选取有一定的局限性,铸件无法出模区域不能设计成砂胎自带,必须使用砂芯形成该处结构,从而决定了生产效率低,生产成本高等特点;

2)前伸梁铸件壁厚不均布,凸台结构较多,易形成孤立热节,冒口放置位置又不易补缩,所以需在热节处放置冷铁,使该区域加速冷却,强化了铸件方向(顺序)凝固的条件,有利于铸件提前凝固,防止铸件产生缩松、缩孔的缺陷;

3)手工自硬砂制芯,在生产过程中,容易磕碰,后续用砂芯修补膏还原结构导致砂芯尺寸精度差;砂芯重量重,下芯很难操作,因芯子覆盖区域大,很难观察是否下到位;铸件好几处凸台是由砂芯形成的,砂芯存在磨损时,凸台结构不完整。

2 工艺改进及改进后效果

2.1 改进后的工艺方案

后续因生产需求量增多,需大批量生产满足顾客需求,决定开发金属模具。

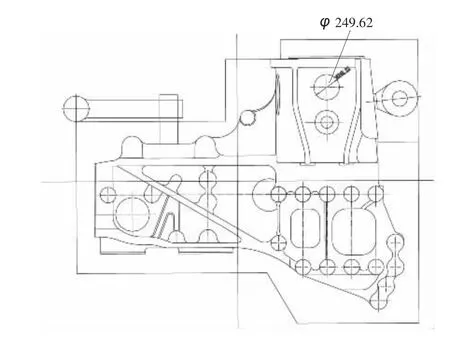

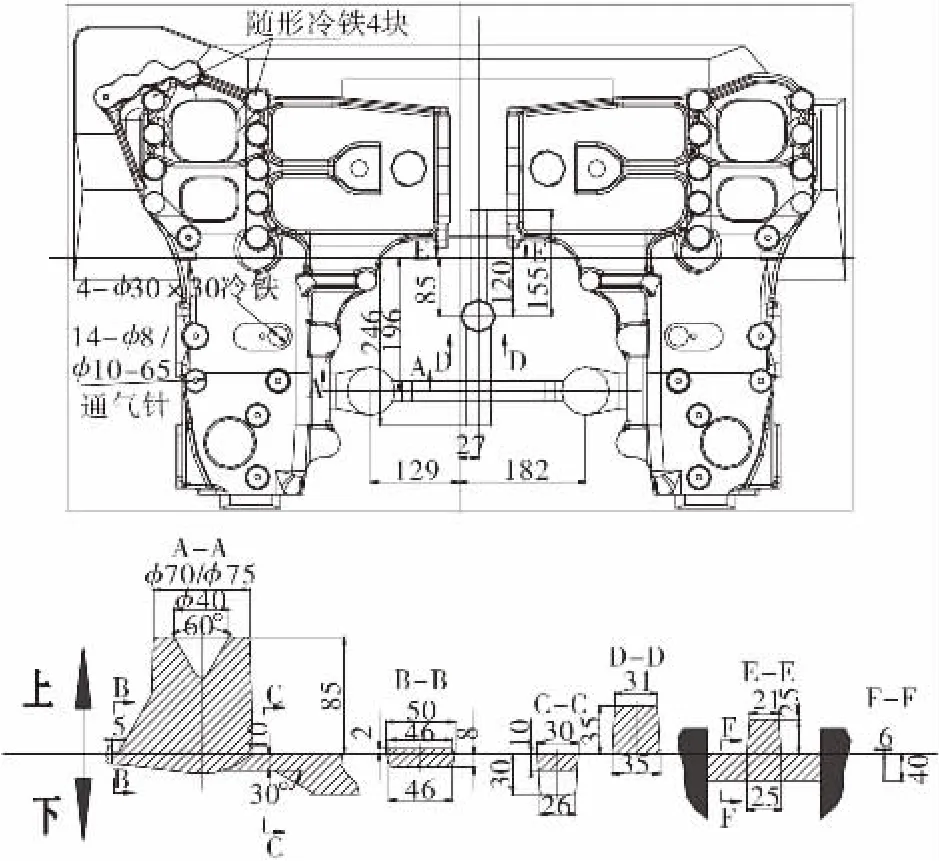

新工艺采用潮膜砂K W线生产,结合其紧实度高、自带砂胎能力强等特点,确认分型面位置见图6.模具采用金属工装保证精度的同时,芯子采用25 L冷芯盒制芯。砂芯共用,可在侧面芯头部位不影响使用强度的同时较大幅度减轻,砂箱尺寸为:1 300 mm×800 mm,每型可布置左右件各1件,确定砂芯结构如图7所示,内浇口位置如图8所示。且K W线铸型硬度相对较高,就此件结构及模数而言铸型可视为刚性硬铸型,只需进行充分液补,然后利用石墨化膨胀抵消凝固收缩即可[1]。铸件较大,浇注系统应该分散多道引入,避免因引入过集中而形成新的接触热节[2];采用中间注入式浇注系统,容易充满,可减少薄壁件浇不到、冷隔方面的缺陷;内浇道基本在淹没的状态下工作,充型平稳;可避免金属液发生激溅、氧化及由此而形成的铸件缺陷[3]。14根φ10 mm×65 mm通气针分布在前伸梁凸台中间位置,从冒口颈和薄片浇道两道进水口进铁水,避免单独从冒口颈进水过热;孤立热节处放置2块冷铁,采用冷铁平衡壁厚差,消除热节。按照反向设计顺序,以最小阻流面积当内浇口,根据最小阻流面积反推出横浇道面积和直浇道面积,冒口尺寸按照热节圆法计算,冒口颈尺寸按照经验值计算。根据阻流断面设计法确定最小阻流面积,计算方法见下:

根据经验公式

式中:τ—浇注时间,s;m—铸件或浇注金属质量,kg;k—系数。根据经验推荐值选取m=94 kg,k=1.68,代入公式(1)计算出浇注时间为16 s;)

式中:m—流经断面的金属液总重量,kg;ρ—金属液密度,g/c m3;μ—流量损耗系数;τ—浇注时间,s;g—重力加速度,c m/s2;H—平均静压头高度,c m.

根据经验推荐值取 m=94 kg;ρ=6.9 g/c m3,μ≈0.55,H=24 c m,g=981 c m/s2.将(1)式 τ=16 s代入公式(2)计算出最小断面面积为7.13 c m2;选用半封闭式浇注系统按浇口比ΣS内∶ΣS横∶ΣS直=3∶8∶4,选取阻流截面尺寸为30mm×10 mm和40 mm×3 mm,横浇道尺寸为35 mm×35 mm和25 mm×25 mm,直浇道为φ36 mm×300 mm,具体型板布置图尺寸如图8所示。

图6 KW线分型面

图7 KW线工艺图

2.2 新工艺验证情况

1)新工艺每型左右各1件,采用1个共用砂芯,重量为7.5 kg,砂芯重量减轻50 kg,一个人可完成下芯操作,生产效率明显提升,生产成本明显降低,同时避免了芯子间配合引起的尺寸精度低等问题;

图8 KW线型板布置图

2)新工艺解决了下芯及合箱过程中产生的挤砂、掉砂缺陷;

3)新工艺杜绝了因芯子间配合而产生的披缝厚,错台,飞边严重,清理难度大的问题;

4)铸件表面质量明显改善的同时提高了产品的市场竞争力;

5)新工艺生产时,发现凸台处有缩孔缺陷如图9所示,占比30%.

2.3 计算机模拟改进缩孔

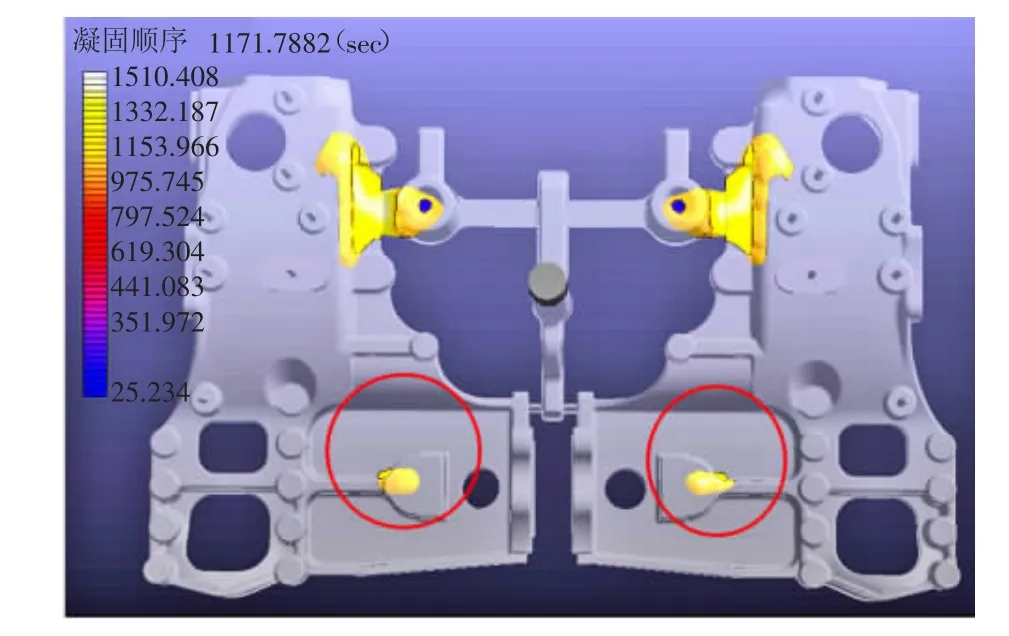

针对在K W线生产时凸台产生缩孔缺陷,利用计算机数值模拟技术,查看凝固顺序,发现该处凸台最后凝固,属于孤立热节,如图10所示。在内侧凸台表面增加φ50 mm×50 mm冷铁后(见图11),重新模拟效果较好,孤立热带消除,模拟结果见图12.凸台处提前凝固,解决了缩孔缺陷。运用计算机模拟技术,可以有效分析缺陷产生的原因,并实时模拟改进,降低生产成本,提高工作效率。

图9 凸台缩孔位置

图10 改前模拟凝固顺序云图

图12 改后模拟凝固顺序云图

图11 凸台内侧增加冷铁三维示意图

按此工艺调整型板后生产,生产情况稳定,废品率为1.3%.

3 结论

1)铸造工艺由1件/型优化为各2件/型;由铸型600型/天提升为1 100型/天;由手工自硬砂制芯优化为25L冷芯盒;芯子重量由57.5 kg/件降至7.5 kg/件;冷铁数量由16块/件改为5块/件。废品率由30%降至1.3%,提高生产效率,降低成本,满足客户需求。

2)前伸梁这种主体为平板结构的铸件应采用多道分散浇注,比集中浇注更有利于温度场分布均匀,减少工艺热节造成的缩孔、缩松缺陷。

3)选取适当浇注系统截面比,可有效排气和阻渣,保证金属液平稳充型。