热处理对Al-W合金组织及性能的影响

2018-10-29张明新黄海军李鑫剑王立江支志恒

张明新,刘 杰,黄海军,韩 伟,李鑫剑,王 伟,王立江,支志恒

(天津那诺机械制造有限公司 天津300457)

近年来,随着能源问题的日益严重,对铝合金材料轻质量、高强度、耐高温等性能的要求不断提高。现今超音速飞机机身表面等部位因使用温度大于300℃[1-2],这些部件大多采用钛合金等材料,重量较大且造价高,为减轻重量提高推重比,急需研发替代这些材料的高温高强铝合金,而该项技术只有美、日等少数国家掌握[3-4]。由于 W具有高的熔点和良好的热稳定性,已经在镍基高温合金中获得成功应用,成为提高镍基合金高温性能的主要元素之一,但是在铝合金中的应用不多[5-6]。本文在前人研究的基础上,选用 W 含量为 7%的 Al-W 二元铝合金进行热处理实验,主要研究了不同温度、时间的固溶时效处理对合金性能的影响,以期为后续的高温铝合金的设计与开发提供基础性参考。

1 实验材料及方法

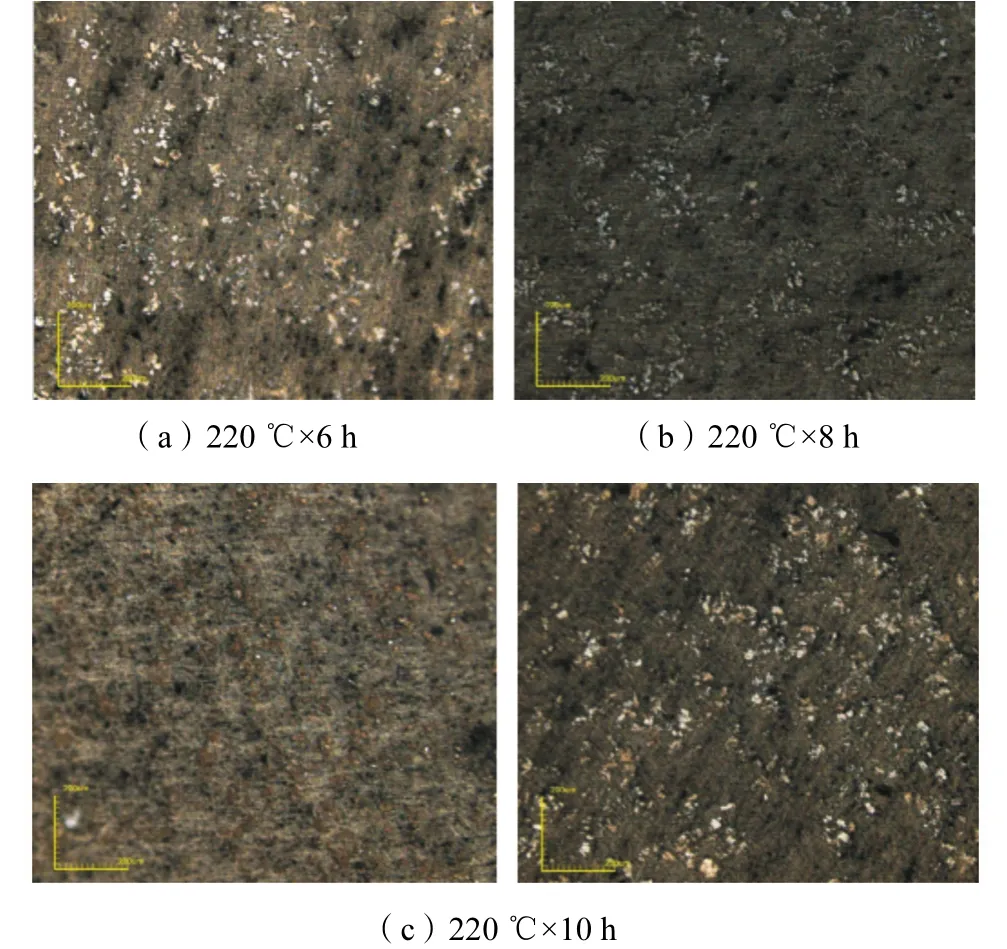

本文采用W含量为7%的Al-W二元合金,截取制备高 8mm左右的圆柱试样,并在 SX2-8-10型箱式电阻炉中采用表 1所示热处理工艺对试样进行固溶时效处理,要求固溶处理后立即水冷处理。热处理后的试样在 Olympus激光共聚焦显微镜下观测合金组织变化,利用HB-3000B型布氏硬度计测试合金硬度,ML-100磨粒磨损试验机测试耐磨性。

2 实验结果及分析

2.1 固溶处理对合金微观组织的影响

不同固溶温度对合金组织的影响见图1。

表1 热处理工艺表Tab.1 Heat treatment process

由图 1可以看出,在固溶处理时,固溶温度不同导致试样中过剩相残留程度不同。490℃时第二相残余最多,510℃其次,530℃时第二相基本上得到了充分的溶解。但是经 530℃固溶后,基体中仍有残余的第二相,导致这种现象的原因可能如下:530℃还不是最佳温度,应该继续提高温度;Al-W 二元合金中形成的第二相在固溶处理时并未全溶。基于以上两点考虑,又继续提高温度进行固溶处理,但是后续升温的固溶处理中,出现过烧现象导致实验失败,因此选择530℃为固溶温度。

2.2 时效处理对合金微观组织的影响

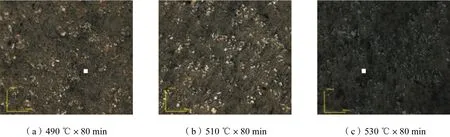

不同时效温度对合金组织的影响见图2。

图1 Al-W合金不同温度固溶处理后金相组织Fig.1 Microstructures of Al-W alloys with solid solution treatment under different temperatures

图2 不同时效温度下Al-W合金组织Fig.2 Microstructures of Al-W alloy with aging treatment under different temperatures

由图2可以看出,合金经160℃×10h时效处理后,合金组织中析出物数量也较少,析出物主要分布在晶界处,这是因为第二相在合金的晶界处析出时所需要的驱动力小。随着时效温度的提高,析出物的数量增多并且析出物的尺寸也变大,而且分布越来越均匀。随着温度的提高,析出相逐渐增多,在温度达到220℃时,析出物较多,且分布最为均匀,因此确定时效温度为220℃。

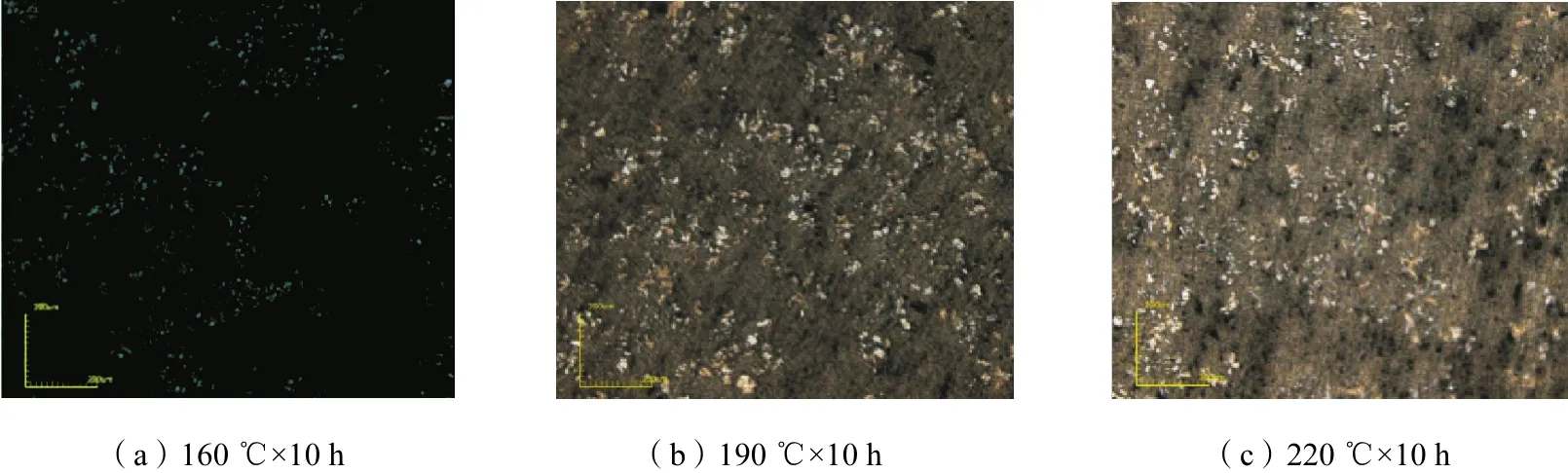

由图 3可以看出,合金经 220℃×6h时效处理后,析出物较少,而且偏聚比较严重,随着时效处理时间的延长,析出物的数量增多而且分布比较均匀。综合比较,可以看出在 220℃×10h的时效处理时,合金中第二相的分布最好。

2.3 热处理对合金力学性能的影响

按照试验要求将试样进行了不同温度的固溶处理,测得不同温度下固溶处理的试样的布氏硬度值如表2所示。

表2 不同固溶温度下的布氏硬度Tab.2 Hardness under different solid solution temperatures

图3 不同时间下时效处理的Al-W合金组织Fig.3 Microstructures of Al-W alloy under different aging treatment time

根据表2中不同固溶温度下的硬度数据,得到了固溶温度与布氏硬度关系曲线如图4所示。

图4 固溶温度与布氏硬度的关系曲线Fig.4 Curve of solid solution temperature and hardness

由表2和图4可知,随着固溶温度的提高试样的硬度增大。结合固溶处理对合金微观组织的影响分析可知,随固溶温度升高,合金中的第二相溶入基体中的数量增多,减少了第二相在基体中的偏聚,进而提高了合金基体的硬度。本试验测试的为布氏硬度,代表了合金的整体硬度,因为合金基体硬度提高,合金抵抗变形能力增强,所以布氏硬度增大。

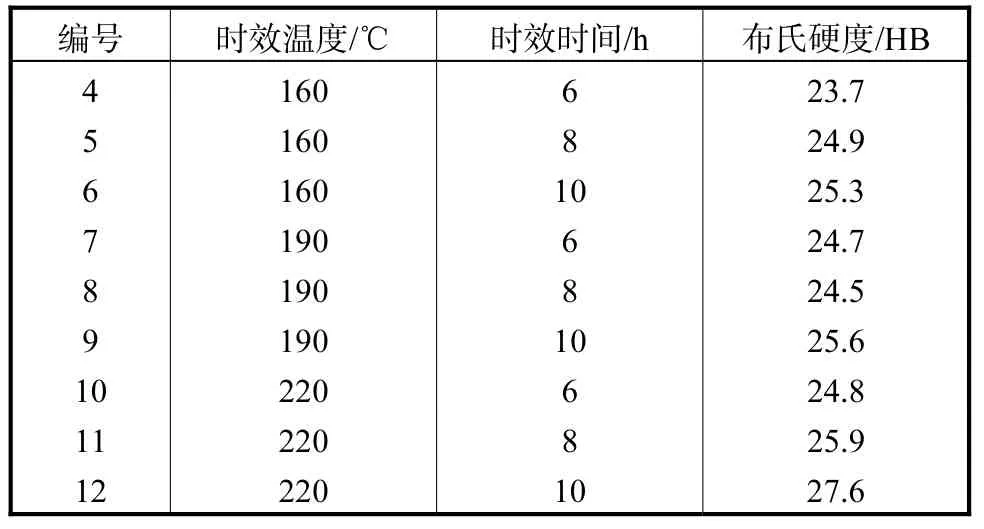

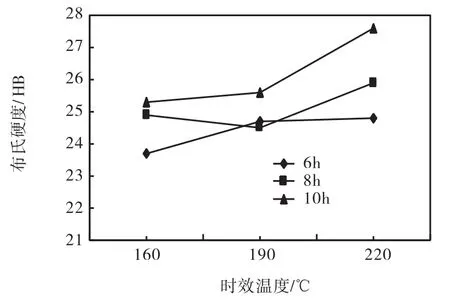

根据表 3中时效温度和时效时间对试样布氏硬度的影响,得到了不同的时效温度和不同的时效时间与布氏硬度之间的关系曲线如图5。

从表3和图5可以看出,当时效温度相同的情况下,随着时间的延长,合金的布氏硬度值增大,160℃时合金的布氏硬度值最低。这是因为时效温度偏低时,强化相析出进行得不够充分,则合金的硬度较低;随着温度的不断升高,强化相析出量增多,所以在220℃的时候试样的硬度最高。

表3 不同时效温度和时间下的布氏硬度Tab.3 Hardness under different aging temperaturesand time

图5 时效温度和时效时间与布氏硬度之间的关系曲线Fig.5 The relationship curve of aging temperature,time and hardness

在时效温度为 190℃的时候,发现在时效时间6h和8h的数据中,8h的试样硬度低于 6h的试样硬度,其原因可能是:①在实验截取试样的时候,由于试样截取的部分不同,导致所截取到的试样中合金成分并不是非常的均匀,这样就导致在进行各种测试的时候影响其总体性能趋势;②在进行固溶之后,第二相有残余,并且第二相的分布并不是很均匀,导致在时效处理的时候,造成局部的不均匀,降低时效强化的作用,这样就会导致该试样的硬度值降低。

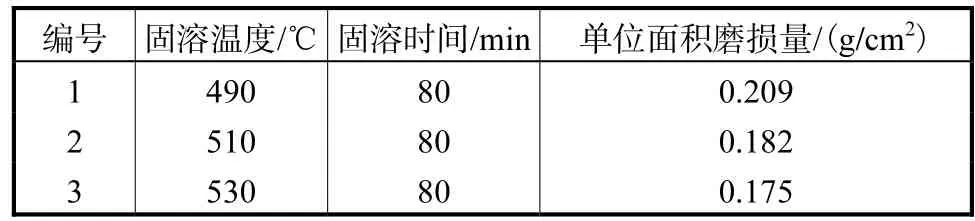

由表 4可以看出,随着固溶温度的提高,试样的耐磨性能提高。在 490℃固溶条件下,第二相并没有完全溶解到基体中,而在 530℃固溶条件下,试样中第二相基本溶入了基体中,固溶程度比较高。固溶能使晶界位错增加,所以固溶越完全试样的耐磨性越高。不同时效时间和时效温度时合金的耐磨性能见表5。

表4 不同固溶温度下的单位面积磨损量Tab.4 Wear resistance under different solid solution temperatures

根据不同的时效温度和不同时效时间对试样耐磨性能的影响,得到了时效温度、时间和磨损质量差之间的关系曲线如图6所示。

由图6和表5可以看出:在160℃/6h条件下进行时效处理时,合金的耐磨性较差。可能是因为时效处理的温度较低和时间较短,析出相数量较少,尺寸也较小并且分布不很均匀,导致试样的表面硬度降低,所以在进行耐磨测试的时候,容易被突点犁入,耐磨性就低;在 190℃/10h条件下进行时效处理,局部析出相较大,并且局部不均匀,导致其在进行耐磨性测试时,大尺寸强化相易发生脱落,故耐磨性效果差;在 220℃/10h条件下处理的试样,其析出相数量较多且分布均匀,故耐磨性最好。

3 结 论

Al-W 二元合金最佳热处理工艺为:530℃固溶处理 80min,220℃时效处理 10h。在固溶处理条件下,合金的耐磨性和硬度随着固溶温度的升高而增强;随着时效温度的升高和时效时间的延长,合金的硬度增大、耐磨性增强。