5083铝合金罐双人双面TIG对焊工艺研究

2018-10-26冯鹏苟海成张亚鹏

冯鹏,苟海成,张亚鹏

5083铝合金罐双人双面TIG对焊工艺研究

冯鹏,苟海成,张亚鹏

(陕汽淮南专用汽车有限公司,安徽 淮南 232008)

铝合金材质具有自重轻、免喷涂和耐腐蚀性强等性能优势,已成为汽车制造业轻量化的首选材料。文章主要针对公司新产品铝合金罐车,分析和验证了罐体环缝双人双面TIG对焊打底工艺方法,总结固化工艺,为公司小批量试生产及批量化生产奠定了基础,确保了焊缝符合国标质量要求,提升了产品的竞争力。

铝合金罐;环缝焊接方法;焊接工艺

引言

危险品罐式半挂车轻量化设计的一个重要手段就是采用Al、Mg等轻质合金材料来制造,如今重卡变速箱、油箱、储气筒等关键零部件已逐渐使用铝合金材质。罐式半挂车主要有碳钢、不锈钢和铝合金三种材质,若使用铝合金材质替代,则单车罐体部分可降自重1.6吨左右,提高了用户装运量,能最大化让利于用户。在专用车行业中,国内主流罐式车生产厂家已开始逐步研发和推广铝合金材质罐车,以提升自身产品竞争力,目前铝合金罐车的市场份额呈现逐年递增态势,笔者牵头负责了本公司铝合金罐式车产品工艺设计和试制全过程,现已掌握了铝合金罐式车的关键生产工艺。

1 铝合金罐体焊接工艺流程

1.1 产品简介

以公司50m³铝合金半挂车为例,产品拉运介质为汽柴油,整车主要由封头、前筒、鹅颈、防波板、后筒、下车架、管道系统、行走机构等模块组成,整车罐体长度12400mm,罐体截面为2492-2112mm,如图1。其中,筒体板厚6mm,封头板厚7mm。整车筒体、封头副车架等附件主要采用5083镁铝合金。其中前筒和后筒主要通过平板对接自动焊焊接成型,经由卷板卷制而成。封头与防波板通过“胀型-旋切”工艺制成。

筒体的成型过程,则在专用组对工装平台上,将已加工完工的“封头”、“前筒”、“后筒”、“鹅颈”各总成,沿环缝方向,依靠内部撑型工装的辅助,用氩弧焊机完成筒体铆焊组对,同时完成内部防波板铆焊。筒体成型后,完成对四条环缝的焊接,且焊接质量要求要满足GB18564要求[1]。

图1 铝合金罐式车示意图

1.2 铝合金材料焊接特点

1.2.1易产生气孔缺陷

铝和氧的亲和力很强,在空气中极易与氧结合生成致密而结实的Al2O3薄膜,薄膜熔点高且密度较大,会阻碍金属之间的良好结合,易造成夹渣和气孔缺陷。同时,铝合金液体熔池很容易吸收气体,高温下融入大量气体,在焊后冷却凝固过程中来不及析出,而聚集在焊缝中形成气孔[2]。而双枪TIG对焊时,在正反两面均有高纯氩气对熔池进行有效保护,减少空气对熔池的侵入,同时正反两面的电弧对熔池的搅拌作用加大,也更利于入侵气体的析出,并且一般状况下可以免预热。

1.2.2导热率和比热大

铝合金的导热系数、比热容都比碳钢材质大一倍多,为了保证焊接接头质量,则必须采用能量集中、功率大的焊接设备,以使其有较大的热源,有时需采用预热等工艺措施,针对铝合金罐体环缝而言,采用双枪TIG对焊完全可以满足这样的要求。

1.2.3线膨胀系数大

铝合金线膨胀系数为钢的2倍,凝固后体积收缩率6.6%,易产生焊接变形,或者内应力过大,因此除了制定合理的工艺参数和焊接顺序外,采用适宜的焊接工装也非常重要。双枪TIG对焊时,封头与筒体已经预先铆焊,并保证了一定的错边量与对接间隙公差要求,因此焊接变形可以得到有效控制。

1.3 环缝焊接工艺要求

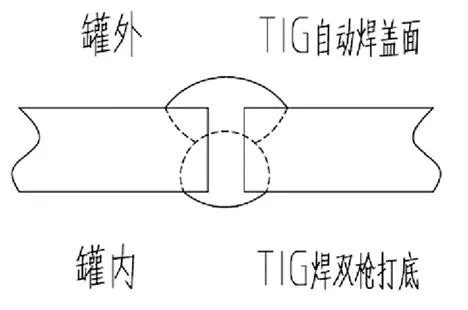

因铝合金材质焊接后无需涂装,因此为了保证表面焊缝质量的美观,罐体四条环焊缝的盖面焊接均用自动焊焊机完成,我公司配备了行业先进的十字伸缩臂式异型罐体环缝TIG自动焊机,电源采用法国SAF-FRO-NERTAMATIC -450TIG电源。根据国标要求,环缝焊接接头系数0.85,焊缝射线检测(RT)透射质量在不低于AB级的情况下,合格级别应不低于JB/T4730.2规定的III级为合格。因此,设计环缝对接接头为I型坡口,环缝采用“手工TIG打底+自动TIG盖面”焊接工艺,如图2,来确保焊缝的外观质量和RT检测要求。

为了确保焊接质量,前端组对工序质量控制要求尤为重要,因此通过工艺分析,为了确保手工TIG质要求量,对筒体环缝组对工序的组对间隙要求为2.5±0.5(mm),组对错边量要求为≤1mm。

图2 环缝打底加盖面焊缝剖面图

2 环缝打底双枪TIG对焊工艺

根据铝合金材料焊接特性,及罐体环缝位置的特殊性,并要满足GB18564要求,经工艺前期使用单枪TIG打底工艺的工艺验证,为了保证焊缝质量,同时免于背部清根处理,决定使用双枪TIG对焊工艺方法。作业人员两名,分别处在罐内和罐外,均采用AC-DC交直流氩弧焊机,罐外人员填丝焊接,罐内人员仅熔焊不填丝,保证罐外焊接区域气体保护良好,更好的保证打底的质量。下面对具体过程说明如下:

2.1 工件准备及前处理

将罐体吊放至异型滚轮架设备上,调整旋转罐体。使用气动不锈钢钢丝刷对罐体内、外焊缝及焊缝两侧4-5mm内的铝屑、飞溅、毛刺、灰尘和油污清理干净,使用丙酮或者异丙醇对焊缝周围擦拭干净,使得焊缝处周边露出金属光泽。

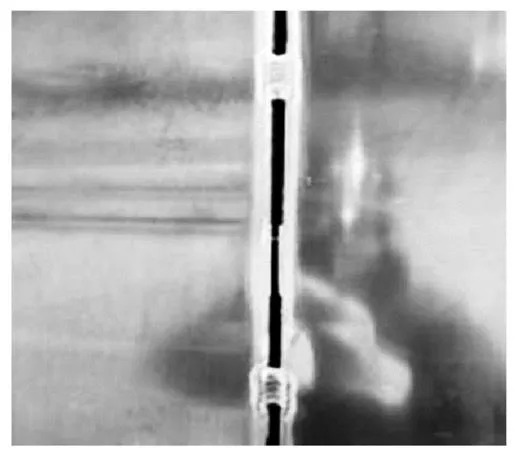

因组对过程TIG铆焊时的铆焊点绝大多数存在缺陷,因此焊前需要用气动角磨机对点焊部分进行清根,为防止焊点撕开,因此需要采用“清理一段、焊一段”的方式焊接,所有环缝组对工序的铆焊点焊缝,需全部切开,如图3所示。清根完成后要及时用压缩空气将焊道内铝屑吹干净,方可进行双枪打底焊接。

图3 环缝组对铆焊

2.2 堆焊试验

正式施焊前,在过渡板上进行堆焊试验,调整好工艺参数,并确认无气孔后再正式开始施焊[3]。

2.3 引弧

作业人员就绪,检查设备功能正常后,罐内外人员沟通好做好准备,由罐外人员先轻轻敲击罐体表面发出信号,然后两人同时起弧,起弧后两人开始以相同的焊接速度和方法开始施焊过程。引弧方式采用高频开关引弧。

2.4 双面对焊

引弧后,内外人员开始焊接,正面焊接时焊枪与工件表面呈80°-85°,填充焊丝与水平面夹角为5°-15°,反面焊枪与工件表面呈80°-90°,如图4所示。不加焊丝,电弧对准外侧焊枪位置,滞后0-5mm,不要超前,焊枪以一定的姿态运行。焊接过程为“清理一段,焊一段”,并调整滚轮架陆续完成整个环缝的焊接。

图4 双枪对焊示意图

2.5 焊接工艺参数

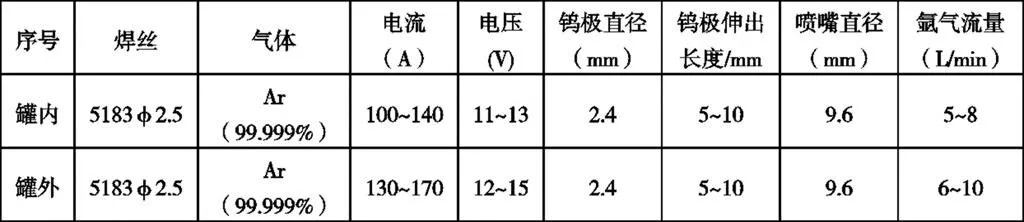

笔者经过DOE试验设计方法,完成了铝合金罐车环缝打底焊接工艺参数,见表1。

表1 双面TIG焊接工艺参数

2.6 焊接效果

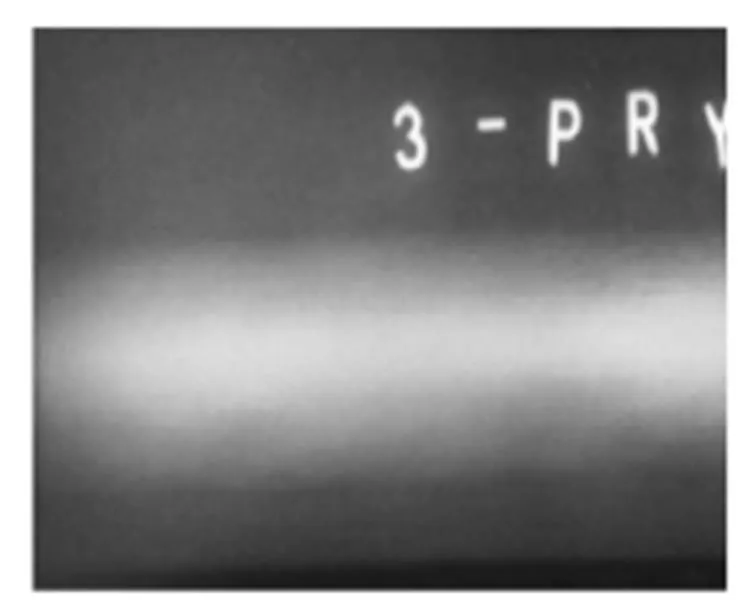

按照工艺要求,焊工经过试验后,并进行了大量的实际练习,焊接效果如图5,通过RT检测合格后,在产品上进行了正式施焊,对产品按照标准进行RT检测,检测结果如图6,通过检验质量合格。

图5 双人双面TIG对焊效果

图6 RT检测结果

3 关键点工艺分析

3.1 封头与筒体组对工艺控制

在筒体成型阶段,直筒与封头组对时,要保证对接间隙(2.5±0.5)mm,接头对接错边量≤1mm,前端尺寸公差的控制尤为重要,不仅影响后续环缝打底的效率,更影响环缝双枪打底质量,控制不好容易引起气孔、未熔合等焊接缺陷。

3.2 前处理

清理表面氧化膜,铝合金材料对前处理要求非常高,而且应与一般的碳钢焊接前处理区分开来,碳钢用过的工具,严禁使用于铝合金,打磨清理不能使用砂轮机,砂轮杂质容易进入焊缝,导致热裂纹,只能只用不锈钢材质钢丝刷,然后用丙酮擦洗干净。同时,Al2O3膜会在短时间内重新生成和堆积,为了使氧化膜尽可能少的影响焊缝,清理完毕后应立即施焊[4]。

3.3 焊机电源防电弧干扰

双枪对焊时产生双枪共熔池,两台焊机电源输出交流方波不能保持同相位,输出频率和占空比不能完全保持一致,焊接电流会通过电弧产生短路现象,电弧之间相互干扰,影响焊缝质量。因此,在双枪焊接铝合金环缝时,笔者选用了某厂家氩弧焊机配备的交流输出协调器连接线,该连接线直接联通两台电源,能够实现两台焊接电源输出的相位、频率和占空比完全相同,经过大量试验证明,焊缝质量保证能力明显。

3.4 焊工配合默契度

开始施焊后,外侧人员作为主焊侧,进行填丝焊接,内侧人员作为辅焊侧,全程配合主焊人员的焊接,无需填丝,保证焊接速度与主焊人员同步。主焊人员送丝速度均衡,辅焊人员电弧摆动稍微落后于主焊枪,并跟随主焊枪同步移动,间距始终保持为一个熔池长度,以起到保护作用,时刻注意熔池的稳定,因为铝合金熔池强度和塑性较低,正反两面电弧推力完全可以阻挡熔池塌陷趋势,并使焊缝背部成型良好[5]。同时,辅焊焊枪摆动速度由外侧主焊人员决定。经验证,两名焊工需要按照此方法进行大量的焊接试验,以提升两人配合的默契度。

4 常见焊缝质量问题及解决措施

4.1 夹钨

经工艺分析,夹钨出现在焊接过程而非引弧引起,缺陷分散,且经过对探伤底片分析发现,夹钨缺陷出现在底部,即为罐体内侧。经现场实际观察,内侧作业人员在施焊时,随着焊接的进行,由于铝合金材质表面光滑,焊工易出现脚步打滑现象,进而导致焊接手把不稳,钨极触碰熔池,产生夹钨现象。因此,经工艺分析,在焊工具备一定的焊接技能的基础上,内侧底部的夹钨缺陷,主要与作业环境引起的手把不稳有直接原因。

4.2 气孔

氩弧焊气孔产生的原因很多也很复杂,如前处理不彻底、焊材质量差、氩气纯度低、保护气体流量、焊接速度等原因。针对氩弧焊双枪对焊工艺(气孔缺陷),进行了详细的因素分析,并制定DOE试验验证,发现引起气孔的主要原因有两点,前处理不彻底和氩气纯度低,因此,后续施焊时,加强了对前处理的检验,和氩气纯度的检测,在每更换一瓶气体时,进行焊接试验,以排除更换的气体不纯导致批量焊接气孔缺陷。

5 结论

(1)环缝氩弧焊双枪对焊打底,对前处理和焊缝组对要求很高,必须严格保证焊缝对接间隙和错边量,焊前必须进行前处理;

(2)氩弧焊双枪对焊对操作人员的配合默契度要求较高,两人需要经过大量焊接的验证和练习。

(3)铝合金材质氩弧焊双枪对焊时,焊接电源必须有防电弧干扰功能。

[1] GB 18564.1金属常压罐体技术要求[S].2006.

[2] 陈祝年.《焊接工程师手册》-2版[M].北京:机械工业出版社,2009.

[3] 李建国,双面对称氩弧焊对消除铝合金焊接缺陷的作用.金山油化纤;2004,23(4).

[4] 王元良,屈金山,晏传鹏,胡久富.铝合金焊接性能及焊接接头性能[J].中国有色金属学报,1997(1).

[5] 牛连山,胡庆春.铝及铝合金的焊接方法.天然气管道技术研讨会, 2012(4).

The research of 5083 Aluminum alloy tank double-side TIG technology

Feng Peng, Gou HaiCheng, Zhang Yapeng

( Shaanxi automobile huainan special purpose vehicle co. LTD, Anhui Huainan 232008 )

Aluminum alloy material has advantages of light weight, no spraying and strong corrosion resistance.It has become the first choice material of lightweight in automobile industry.This article mainly aims at the company's new product aluminum alloy tank car. Analyzes and verifies the double-sided TIG process method of tank ring weld.Technical requirements were identified.It provide that foundation for the small batch production and batch production of the company.It ensures that the weld meets the quality requirements of national standards.Improved the competitiveness of products.

Aluminum alloy tank; ring weld welding methods; Welding technology

B

1671-7988(2018)20-199-04

U467.3

B

1671-7988(2018)20-199-04

U463.7

冯鹏(1987-),男,汉族,助理工程师,主要从事危险品运输车技术研究及重卡装配调试工艺优化。

10.16638/j.cnki.1671-7988.2018.20.074