高温饱和蒸汽软化工艺对竹展平板物理力学性能的影响

2018-10-25邵迎涛王新洲李延军吴一飞章卫刚

邵迎涛,王新洲,李延军,,吴一飞,许 斌,章卫刚

(1.南京林业大学材料科学与工程学院,江苏 南京 210037; 2.浙江农林大学工程学院,浙江 临安 311300)

我国竹子资源丰富,约有39属500余种,竹林面积到达世界的1/3[1]。经过30 a来对竹材的开发利用,我国已成为全球最大的竹产品出口国[2]。但由于竹材本身的特殊性,导致传统竹单元制备工序复杂,连续化生产困难,生产效率低;胶合面过多,胶粘剂使用量大,制造成本高且环保性差[3]。因此,“竹材软化展平”这一新兴技术得到越来越多的关注,该技术是指将新鲜竹筒在高温高压(150~190 ℃)饱和蒸汽的作用下,迅速升温使竹材软化,再通过展平设备将其展开[3-4]。该项技术制造出的竹展平板是一种高利用率、高附加值、环保竹产品,其技术核心为竹材的高温软化和竹材的无裂纹展平[5]。

为了得到高效无裂缝的展平板,吴一飞等[6]用高温蒸汽处理温度(120、140、160、180、200 ℃)、处理时间(5、10 min)处理竹材,发现高温蒸汽具有较好的软化效果,但处理后竹材温度的迅速降低会造成塑性回弹,不利于展平;钱俊等[7]采用同时提高毛竹含水率和温度的方法进行了展平试验,发现毛竹弧度越小、外径越大、竹节越少,展平率越高,裂缝越少;林海等[8]又对竹展平的方法做了改进,提出展开之前去除一部分竹青使软化过程中的软化介质更容易渗透到竹肉内,从而提高软化效果,减少开裂;张芊等[9]将毛竹筒沿横向展开,发现展平后薄壁细胞变形较大,且由于竹黄层凹坑过多导致板材力学性能下降显著,同时获得的板材幅面较小,限制了其应用范围。因此,近些年来,竹材沿纵向展开得以发展,该板材幅面较大,可更广泛地应用于地板、装饰材和工程材料等领域。

然而目前关于竹展平板的性能研究甚少。实验将毛竹筒沿纵向展开,探究不同软化温度和软化时间对其展平前后在气干状态下物理力学性能的影响,为竹展平板的生产及推广提供理论参考。

1 材料与方法

1.1 试验材料

新鲜毛竹(Phyllostachysedulis),4~6年生,采伐于浙江丽水竹口镇。毛竹通直,无明显缺陷,直径9~13 cm,壁厚10~14 mm,含水率≥30%;加工成1 m长左右的毛竹筒,待用。

1.2 试验设备

含水率测定仪、万能力学试验机、实验室用烘箱(OHG-9240A)、精度为0.02 mm的游标卡尺等。

1.3 试验方法

竹筒展开的技术路线:竹筒→去除内节→去青加工→竹筒开缝→软化→纵向展平→定型→刨削→铣边→干燥。采用高温饱和蒸汽软化竹筒,软化温度为:140、150、160、170、180 ℃;软化时间为:4、6、8 min。先将处理好的竹筒进行高温饱和蒸汽处理,测试软化后竹筒的各项性能,然后将展平所得的竹展平板进行性能对比。根据GB/T 15780《竹材物理力学性质试验方法》的方法进行性能检测,试件尺寸为160 mm×10 mm×t(厚度)mm。

2 结果与分析

2.1 高温软化工艺和展平对竹材物理性能的影响

2.1.1平衡含水率 表1所示的是不同饱和蒸汽工艺处理下毛竹竹筒展平前后平衡含水率(EMC)的变化情况。从表1中可知,平衡含水率随着软化温度的升高而降低。软化后的竹材在140~160 ℃范围内,平衡含水率变化不大,4、6、8 min处理的竹材分别下降了5.23%、6.19%、11.23%;160~180 ℃范围内,平衡含水率下降幅度增大,4、6、8 min处理的竹材分别下降了9.21%、16.38%、12.38%;与未处理材相比,180 ℃处理4、6、8 min后,其平衡含水率降低了26.88%、39.26%、42.74%。在温度一定的情况下,软化后的竹材平衡含水率随着时间的延长而降低。林勇、张亚梅等人研究了高温热处理对竹材物理性能的影响,本实验结果与其一致[10-11]。这是因为高温饱和蒸汽软化处理使竹材细胞壁内半纤维素的热解反应使亲水基团-OH的大量减少,因而提高了疏水性[12-15]。高温软化处理的温度越高,时间越长,气干平衡含水率降低得越多。软化且展平后的竹材EMC变化规律整体与展平前的相似,但其值普遍小于展平前。竹材展平过程中,展平机对毛竹筒内壁层边加压边开斜槽,一方面在竹材内壁层增加了许多微小斜裂缝,使竹材内部水分容易向空气中排放,促使竹材水分降低;另一方面竹材受到挤压,使竹材靠近竹青层竹材致密,密度增大,减小了与空气中-OH接触交换的通道[9]。

表1 竹材软化和软化展平后的平衡含水率的变化情况Tab.1 The equilibrium water content of bamboo after softening and flattening

2.1.2气干干缩率 竹材软化和软化展平后的气干径向和弦向干缩率的变化情况见表2、3。由表2可知,在同一软化时间下,软化且展平后的竹材的径向气干干缩率随温度上升呈逐渐下降趋势。在140~150 ℃范围内,下降的趋势较为陡峭,4、6、8 min处理的竹材分别下降了8.29%、27.25%、26.57%;150~180 ℃范围内,下降的趋势较为平缓,4、6、8 min处理的竹材分别下降了2.36%、8.87%、8.06%。在同一温度下(160 ℃为例),随着软化时间的增加径向干缩率减小,4~8 min下降了32.00%。半纤维素是无定形的物质,主、侧链上含有大量亲水基团,是竹材细胞壁中吸湿性最大的组分,也是使竹展平板干缩湿胀的重要原因。竹材经过高温蒸汽处理后,半纤维素的热解结晶化使得-OH减少,增加了竹展平板的尺寸稳定性[16]。

表2 竹材软化和软化展平后的气干径向干缩率的变化情况Tab.2 The air dry radial shrinkage of bamboo after softening and flattening

由表3可知,软化后竹材的弦向气干干缩率只呈下降趋势,主要原因是竹材经过高温蒸汽软化处理后,竹材的半纤维素热解,增加了竹展平板的尺寸稳定性[16]。另外从表3还可看出软化且展平后的竹材的弦向气干干缩率随温度上升呈先下降后上升趋势。140~150 ℃范围内,4、6、8 min处理的竹材分别下降了17.60%、27.05%、25.30%;但在150~180 ℃范围内,4、6、8 min处理的竹材分别上升了16.00%、50.76%、28.66%。软化且展平后的竹材在140~160 ℃的较低温度下,竹材软化的程度不高,在展平过程中易导致开裂,裂缝的出现增加了竹材的无定形区与空气中水分的接触概率,导致其弦向干缩率变化较大;随着温度上升裂缝减少,半纤维素随温度上升的结晶化使得-OH减少,因此,在二者共同影响下,竹展平板弦向气干干缩率下降;而在160℃~180℃较高温度范围内,随着温度的升高,分子热运动能力逐渐增强,链段开始运动,竹材达到玻璃化转变温度[17],塑性提高,此时更易于展平,虽然减少了裂缝的产生,但展平后的竹材在弦向方向上由于竹青层受压,材质致密;竹黄层表面开有斜槽,经后期刨削加工去除后留下的内层也处于受压状态,材质致密,减少了与空气中水分接触的通道。因此,在气干后竹展平板稳定性增加,表现在160℃~180℃处理后弦向干缩率基本稳定,在3.68%~4.96%之间。因此,弦向干缩率要综合软化和展平二者对其共同的影响,可以看出150~160 ℃下对径、弦向干缩率都有很大程度的下降,展平板的尺寸稳定性较好。

表3 竹材软化和软化展平后的气干弦向干缩率的变化情况Tab.3 The air dry tangential shrinkage of bamboo after softening and flattening

2.2 高温软化展平对竹材力学性能的影响

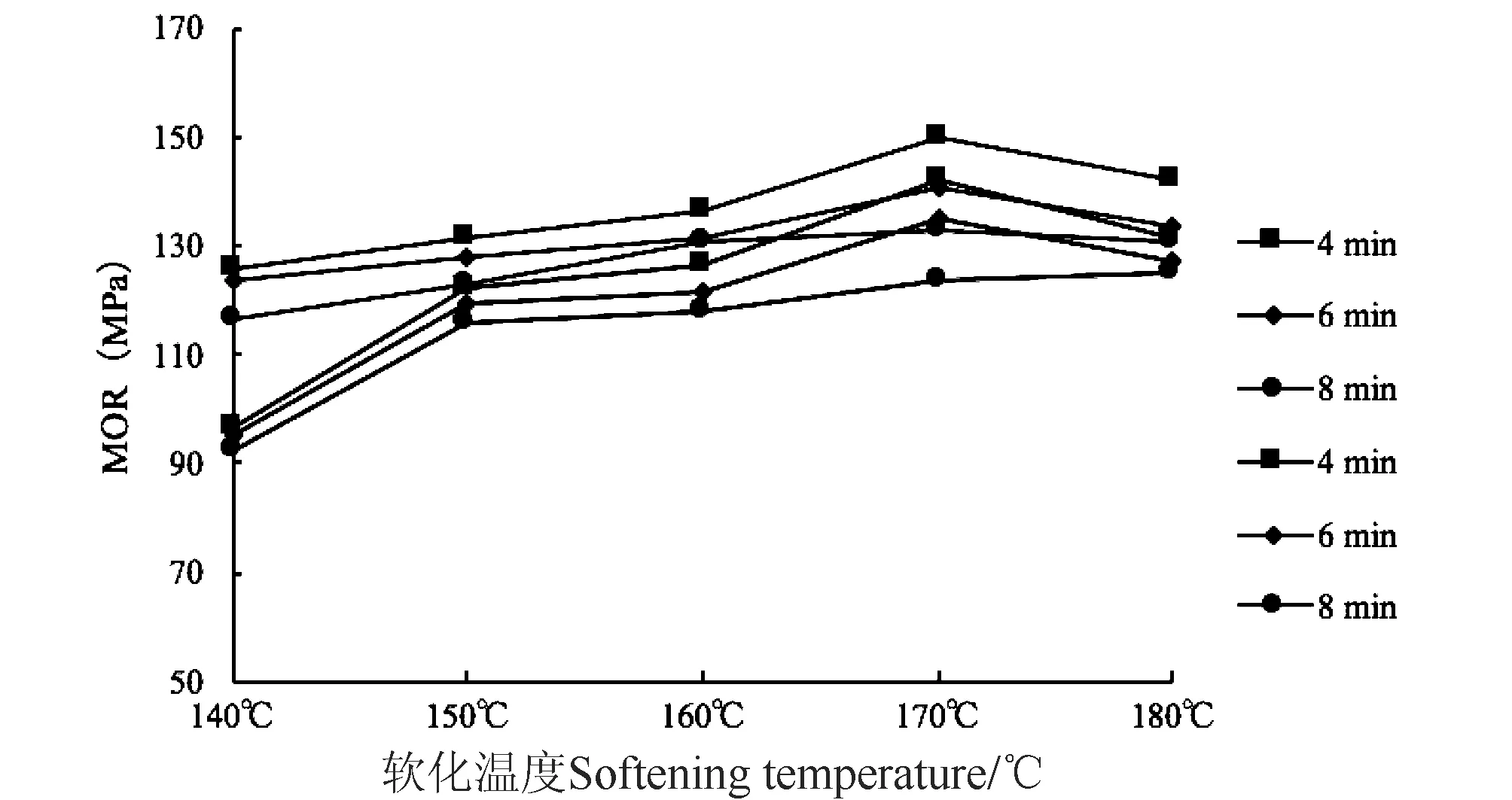

图1 竹材软化和软化展平后的静曲强度的变化情况Fig.1 MOR of bamboo after softening and flattening

2.2.1静曲强度 竹展平板静曲强度的变化主要与纤维素、半纤维素和木质素含量的变化有关[18]。图1、图2中“展平前”代表软化后未展平的竹筒;“展平后”代表已经展平得到的竹展平板。由图1可知,同一时间条件下,随着软化处理温度的升高,竹展平板的静曲强度(MOR)呈现出先上升后下降的趋势,最大值出现在软化处理条件为4 min、170 ℃,为142.35 MPa。在140~170 ℃范围内,静曲强度逐渐上升,4 min、6 min、8 min处理的竹材分别上升了47.78%、41.20%、34.63%,这与康跃宾[19]对木材进行120℃低温蒸汽处理研究的结果一致,主要是由于处理温度过低,半纤维素因其分子量低、支链多开始部分降解,却不足以使纤维素大分子链发生降解,并且在高温、高湿环境下,纤维素中的羟基脱水结合使非结晶区的微纤丝发生重排,向结晶区靠拢取向,增加了纤维素的结晶度,从而使得静曲强度略有增加[20]。在170~180 ℃范围内,静曲强度开始下降,4 min、6 min、8 min处理的竹材分别下降了7.49%、5.83%、0.63%。根据范文俊研究[21],当高温蒸汽处理温度超过170℃时,白杨木材的化学成分会产生显著变化,半纤维素和木质素加剧热解,纤维素也开始降解,细胞壁胞间层劈裂,实质密度下降,纤维素又是细胞壁的骨架物质,因此力学性能降低。

同一温度条件下,随着时间的增加,竹展平板的静曲强度逐渐下降。以160 ℃为例,4~6 min、6~8 min、4~8 min竹材的MOR分别下降了3.72%、2.90%、6.50%。软化时间的延长,一方面增加了三大素降解的程度,另一方面半纤维素中的某些多糖分解为糖醛和糖类的裂解产物,使得竹展平板的静曲强度明显降低[22]。在图1中还可以观察到软化后未展平竹材的静曲强度,其趋势与展平后的大致相同,但软化后展平前的竹材的MOR高于展平后的竹材。这是因为静曲强度与竹材纤维和纤维之间的横向联结强度有关,逐级展开的刀辊破坏了竹材本身之间的横向结合,降低了其横纹抗拉强度,进而降低了抗弯强度[5, 23-24]。

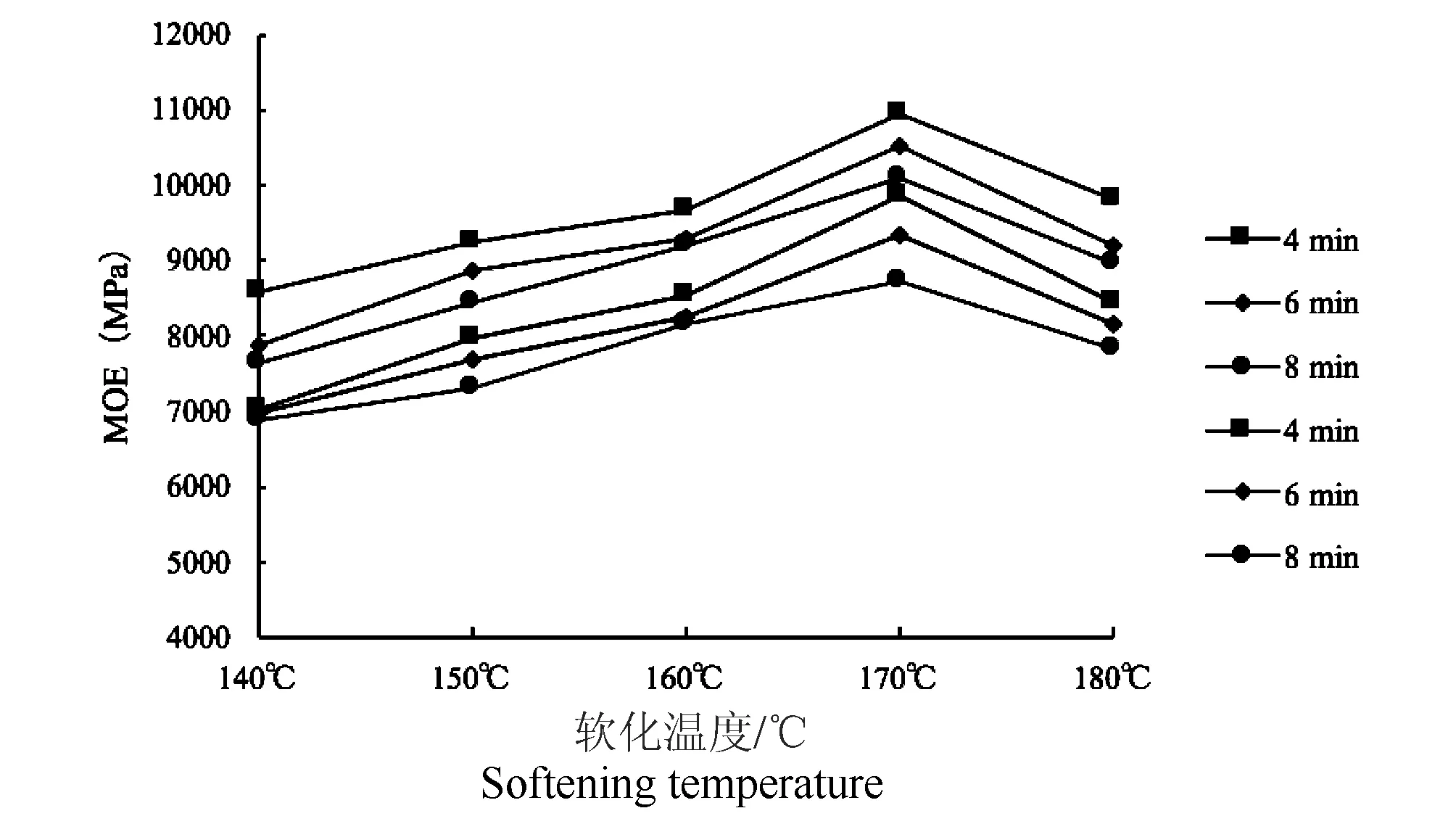

图2 竹材软化和软化展平后的弹性模量的变化情况Fig.2 MOE of bamboo after softening and flattening

2.2.2弹性模量 图2所示的为竹展平板弹性模量的变化情况。弹性模量(MOE)的变化趋势与静曲强度相似,总体也是先上升后下降。在软化温度170 ℃、时间4 min时,MOE到达最大值,为9 835.46 MPa。在140~170 ℃范围内,4 min、6 min、8 min处理的竹材分别上升了39.83%、34.20%、26.84%;170~180 ℃范围内,4 min、6 min、8 min处理的竹材分别下降了14.15%、12.75%、10.21%。在同一软化温度下(以160 ℃为例),4~6 min、6~8 min、4~8 min竹材的MOE分别下降了3.15%、1.57%、4.67%。软化后未展平的竹筒的弹性模量其趋势与展平后的大致相同,但软化后未展平的竹材的MOE高于展平后的竹材。

3 结论

采用不同高温饱和蒸汽软化工艺对毛竹筒进行软化展平处理,对比研究处理前后竹材的物理力学性能,得出以下结论: (1)竹材的平衡含水率随高温饱和蒸汽软化温度的升高、软化时间的延长而降低,展平后竹材的平衡含水率进一步降低。(2)竹材的径向气干干缩率随高温饱和蒸汽软化温度的升高和时间的延长而降低;竹材的弦向气干干缩率软化后展平前随温度升高呈下降趋势,但展平后的竹材在140~150 ℃温度范围内弦向气干干缩率下降,在150~180 ℃范围内上升。(3)竹展平板的静曲强度和弹性模量均随高温饱和蒸汽软化温度升高呈先上升后下降的趋势,最大值出现在170 ℃、4 min左右,MOR为142.35 MPa,MOE为9 835.46 MPa;而随软化时间延长静曲强度和弹性模量都有所下降。软化后未展平的竹材的MOR、MOE均高于展平后的竹材。(4)在170 ℃左右,竹展平板的尺寸稳定性和力学性能综合性能最优。