复合铜箔膜面张紧展平结构设计

2023-03-20李建中

李建中

(昆山东威科技股份有限公司,江苏 昆山 215300)

0 引言

铜箔是锂电池负极材料的载体和集流体。据测算,铜箔约占动力电池成本的11%,预计截至2025年,铜箔总需求将达到109 万吨。随着锂电池向高能量密度、高安全性方向发展,锂电铜箔朝着更薄、微孔、高抗拉强度和高延伸率的方向发展。超薄复合铜箔顺应锂电行业发展趋势,是具有潜力的新型锂电负极集流体材料。复合铜箔在镀层增厚过程中采用水电镀方式,但由于自身内部应力、搬运辊加工安装误差等原因,在生产中复合铜箔常出现膜面松弛、向膜面中间收缩的现象,造成膜面起皱,因此膜面的张紧展平设计至关重要。

1 复合铜箔膜面张紧展平工作原理

1.1 张紧原理

为了使复合铜箔在生产搬运过程中保持张紧展平状态,需要在此过程中将其分段,以增加其外部张力。

1.2 展平原理

针对膜面起皱问题,采用展平辊展平膜面。不同展平辊的结构不同,但展平原理基本相同,通过展平辊上左右对称的螺纹结构、中间大两端小结构和整轴中间弯曲弓形结构对膜面施加与中心轴成一定角度倾斜力,对复合铜箔膜面产生横向扩展力。

2 复合铜箔膜面张紧展平设计难点

复合铜箔具有厚度薄和宽幅大的特点,因此在生产过程中如何保证膜面处于张紧展平状态,同时又不引起复合铜箔张力变形和膜面开裂断膜,需要配合使用多种设计方式进行设计创新。

2.1 膜面松弛问题

复合铜箔生产过程中发生膜面松弛,主要有以下2 个原因:① 铜箔生产搬运距离长,膜面外部张力与向膜面中间收缩力相互抵消;② 复合铜箔在搬运过程中与搬运辊摩擦,抵消部分外部张力。

2.2 膜面内起皱问题

在复合铜箔生产过程中,由于内应力和搬运辊加工安装误差,常出现膜面向中间收缩的情况,造成膜面起皱。

2.3 断膜问题

复合铜箔生产过程中张力过大,引起膜线开裂断膜。

3 复合铜箔张紧展平设计

为保证复合铜箔电镀均匀、膜面清洗彻底、抗氧化保护层均匀,以及烘干彻底无残留水渍,需要对复合铜箔生产过程中张紧展平进行创新设计,以保证复合铜箔在整个生产过程中处于张紧展平状态。

3.1 张紧结构设计

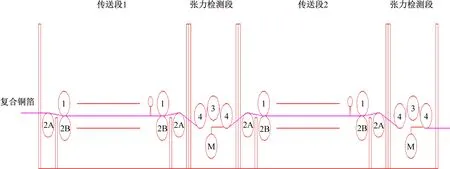

结合复合铜箔材料性质和水平传动特点,采用分段调速原理,通过设置各段传动速度差,分段增加复合铜箔外部张力,保证其在各个传送段处于张紧状态。具体结构如图1所示。

图1 复合铜箔传送系统结构示意

在结构上,每个传送段均采用独立传送系统,速度可无级调速。复合铜箔从放板机传送进入传动段1,经过传送段1 进入张力检测段,张力检测段张力检测辊(辊③)检测复合铜箔张力。比对实测张力与预设张力,判断传送段1 内复合铜箔处于松弛或张紧状态,根据结果调整传送段2 的传动速度,使传送段1 内复合铜箔既处于张紧状态,又不会拉扯变形,确保复合铜箔传送处于平整状态。

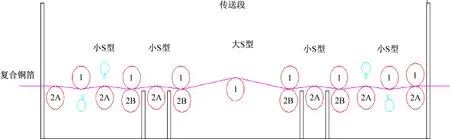

通过调整各个传送段速度,保证复合铜箔在各传送段之间张紧,将复合铜箔传送路径设定大小S 型结构,增加复合铜箔外部张力,保证各个传送段内部复合铜箔处于张紧状态。具体原理如图2所示

图2 传送辊高低落差结构示意

由于各个传送辊存在高低落差,使得复合铜箔在传送段内部形成多个大小S 型,通过各个大小S 型对复合铜箔施加外部张力,确保其在各个传送段内部保持张力充足状态,复合铜箔传送处于平整状态。

3.2 展平结构设计

针对膜面起皱问题,需要通过展平结构解决。在展平结构中,展平辊的应用最广,且效果最好。常用的展平辊大致可以分为4 类:左右螺纹展平辊、鼓形展平辊、边缘展平辊和弓形展平辊。经过反复测试,确定复合铜箔生产采用弓形展平辊、边缘展平辊和鼓形展平辊。弓形展平辊外管弯曲如香蕉,内含弓形心轴,心轴上安装有多个规格相同、间距相等和结构轴向对称的滚动轴承。将轴承安装在螺旋滚道内,通过螺旋弹片隔开,轴承外包裹橡胶。心轴两端采用球面轴承固定。工作时心轴固定不动,利用传动皮带驱动使橡胶外套旋转,并与薄膜的横向倾斜接触,通过扭转心轴调整倾斜角度。弓形展平辊展平力大,调整方便,弓形量可达0~30 mm。复合铜箔在辊面包角为30°~90°可调整。其结构如图3所示。

图3 弓形展平辊结构示意

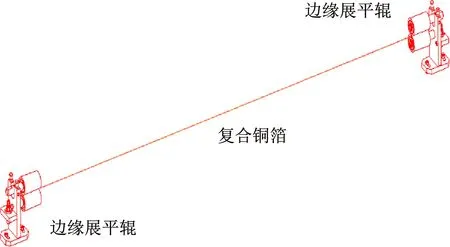

边缘展平辊主要作用于复合铜箔的两个边缘,两个边缘各安装1 组,每组采用2 个直径50 mm、长100 mm 的软胶辊,一支辊与铜箔上膜面接触,另一支辊与下膜面接触。2个辊的轴线平行,与薄膜运行的垂直方向保持一定夹角(夹角在一定范围内可调节)。工作时2 个软胶辊通过气缸伸缩靠在一起,辊被膜带动旋转,通过摩擦力对膜面产生2 个向复合铜箔外侧横向扩展的张紧力,实现展平效果。其结构如图4所示。

图4 2个边缘展平辊

鼓形展平辊中间大两端小,整个辊面成鼓形,该结构对复合铜箔产生2个向复合铜箔外侧横向扩展的张紧力。虽辊面鼓形不变,张力大小不可调整,适应性差,但结构简单且成本低,在对展平不需要调整的工况下被大量应用。其结构如图5所示。

图5 鼓形展平辊

在生产过程中,在复合铜箔从放板机出、进入传送段1前,设置1组弓形展平,通过调节弓形展平辊拱高保证进入传送段1 的复合铜箔处于张紧展平状态。在传送段内,各个传送辊均采用鼓形展平辊结构,各个鼓形辊处对复合铜箔施加横向扩展力,保证其处于张紧展平状态。同时传送出最后1段传送段后,在复合铜箔两侧各设置1组边缘展平辊,通过调整边缘展平辊相对复合铜箔传送方向角度,确保复合铜箔处于张紧展平状态。其结构原理如图6所示。

图6 复合铜箔传送过程中展平调整示意

4 张紧展平效果

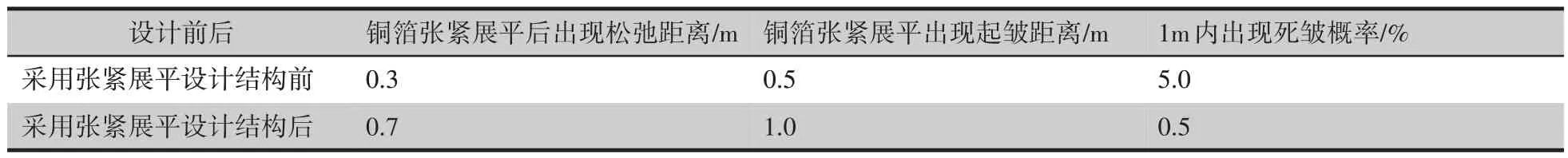

在生产过程中,复合铜箔采用张紧展平设计结构,明显改善了复合铜箔膜面松弛、起皱的问题。采用张紧展平结构前后,复合铜箔膜面松弛起皱问题比对见表1。

表1 复合铜箔膜面松弛起皱参数

5 结语

随着复合铜箔的在储能电池和动力电池上的大规模应用,复合铜箔的大批量生产成为必然趋势。在生产过程中,张紧展平问题成为首要解决问题。通过各传动段采用独立传动分段调速,各个传动段走膜路径设计成大小S 型结构,各个传动段采用弓形展平辊、边缘展平辊、鼓形展平辊等张紧展平结构。实现了复合铜箔在生产过程张紧展平功能,确保了复合铜箔电镀后镀层均匀性一致、膜面清洗彻底无残留、抗氧化涂层涂覆均匀,烘干彻底无残留水渍、无色差。为复合铜箔大批量、高效率、绿色生产提供了张紧、平整、无皱褶镀膜,使电镀后复合铜箔良率保持85%以上。