酚醛树脂改性竹材的物理力学性能及其微观形貌的荧光表征

2018-10-25关明杰

关明杰,周 宇,张 媛

(南京林业大学材料科学与工程学院;国家林业局竹材工程技术研究开发中心,南京 210037)

竹材种类繁多,资源丰富,是仅次于木材的最重要森林资源,在竹材利用方面我国处于世界领先地位[1]。但是竹材的天然耐久性较低,内部具有大量的营养物质,如蛋白质、糖类、淀粉等,在适宜环境下容易引起霉变和腐朽,防霉剂和碳化处理均已应用于竹材防霉和改性,但防霉剂面药剂流失对土壤的污染问题,而碳化则会引起竹材本身强度的下降[2-5],并且影响二次胶合,影响其作为结构材的大规模应用。而随着竹木结构建筑的兴起,竹质结构材在室外应用过程中需要具有力学上的高强度和高耐腐性能,急需探索一种更好的改性竹材的方法,在提高强度和耐腐性的同时,不影响竹材二次胶合成板或成材。

酚醛树脂(Phenol formaldehyde, PF)是三大热固性树脂之一,应用面广,量大,具有优良的剪切强度和耐候性,广泛应用于各个行业,包括竹质结构板材的制造。酚醛树脂有三阶树脂,其中的甲阶树脂分子量小,又称低分子量酚醛树脂,具有很多羟甲基活性基团,易于用来木材浸渍改性,并且固化后不流失,环境危害较小,近年来常常作为浸渍木材的改性剂,能有效地提高其力学性能和尺寸稳定性[7-12,13]。雍宬等人发现低分子量酚醛树脂胶粘剂可用在竹材胶合上,酚醛树脂与改性剂比例对竹层积材剪切强度有较大影响[14-15],而低分子量酚醛树脂浸渍竹材改性上的影响则少有涉及。

针对竹结构建筑对竹质材料高强高耐腐性及二次胶合的要求,尝试以不同固含量的低分子量酚醛树脂对竹材进行改性,研究浸渍处理时间对浸渍前后竹材的增重率、密度、尺寸稳定性、抗弯性能等的变化规律,并且利用荧光跟踪技术观察浸渍后竹材微观形貌,获得胶黏剂渗透深度指标,从宏观和微观上分析低分子量酚醛树脂对竹材改性的效果,为竹材改性提供基本数据参考。

1 材料与方法

1.1 试验材料

漂白竹片,去青去黄,160 mm×20 mm×5 mm(含水率8%),由安吉某竹业公司提供;实验室自制低分子量酚醛树脂:固含量为46.5%、黏度为60 mPa·s、pH为10;荧光染色剂,甲苯胺蓝(C15H16CIN3S)由国药集团化学试剂公司提供。

1.2 试验方法

1.2.1低分子量酚醛树脂浸渍竹片 酚醛树脂浸渍竹片的制备:首先将酚醛树脂加去离子水分别配置成固含量为25%、30%和40%的树脂溶液。再将竹片加工成160 mm×20 mm×5 mm的试件进行编号分组,并干燥至含水率为8%~10%,分组编号。然后采用常温常压浸渍工艺对竹片进行酚醛树脂浸渍处理,浸渍工艺见表1。

表1 低分子量酚醛树脂浸渍竹片工艺Tab.1 Process parameters of low molecular weight phenol resin immersed bamboo sheets

1.3.1增重率与密度测定 采用称重法测量竹片浸渍前后的质量,以浸渍后试件的上胶量来评价酚醛树脂浸渍竹片的浸渍效果。增重率的计算公式见公式(1)。

(1)

公式(1)中:WPG为试件的增重率; 为试件浸渍处理后绝干质量; 为试件浸渍处理前绝干质量。

1.3.2抗弯强度和弹性模量测试 参照国家标准GB/T15780-1995《竹材物理力学性质测试方法》测试改性竹材和末处理竹材的抗弯强度(Modulus of Rupture, MOR)和抗弯弹性模量(Modulus of Elasticity, MOE),试件尺寸:160 mm×20 mm×tmm(t厚度),试件均经过20 ℃,RH 65%下调质至质量恒定后进行测试。测试跨距:140 mm,加载速度:10 mm·min-1,压头直径:10 mm。

1.3.3尺寸稳定性测试 测量酚醛树脂处理前后竹材的尺寸,计算体积膨胀率。采用抗湿胀系数(anti-swelling efficacy, ASE)比较改性后竹材试样尺寸稳定性。抗湿胀系数ASE计算公式见公式(2)。

(2)

公式(2)中:V1为96% 湿度下湿饱和试样的体积,mm3;V0为绝干试样的体积,mm3;α0为对照样的体积湿胀系数,%;α1为改性竹材的体积湿胀系数,%。

1.3.4微观结构的荧光分析 将浸渍后竹材尺寸加工成20 mm×20 mm,在蒸馏水中浸泡直至软化。用划走式切片机截取厚度为40 μm横切面切片,依次不同浓度的酒精溶液进行梯度脱水,然后用甲苯胺蓝试剂跟踪[14]。制好的切片放在荧光显微镜下观察,用图像软件对图像进行分析和抓取,同时进行渗透深度计算,渗透深度计算见公式(3)。

(3)

公式(3)中:Pa为胶黏剂渗透的平均深度,μm;yi为界面上基材表面到胶黏剂在基材中的5个最远位置,μm。

2 结果与分析

2.1 增重率与密度

不同固含量酚醛树脂浸渍竹材时间2、4、6、8、24 h后,竹材的增重率及密度变化见表2。

表2 酚醛树脂不同浸渍工艺下竹材增重率和密度Tab.2 Weight gain percent and density of bamboo after different treatments with PF resin

由表2可知,随着固含量和浸渍时间的增加,竹片的增重率也随着增加。这由于因为随着浸渍时间的延长越来越多的树脂由于浸渍压力填充竹材的细胞壁和管腔中[15]。在24 h以后,浸渍趋于饱和,酚醛树脂渐渐占满了竹材表层的薄壁细胞,增重率趋于平缓。相对的,随着竹片浸渍合成树脂时间越长,竹片内部空隙被填充,密度也随之改变,如表2所示,趋势与增重率相似。

2.2 抗弯性能

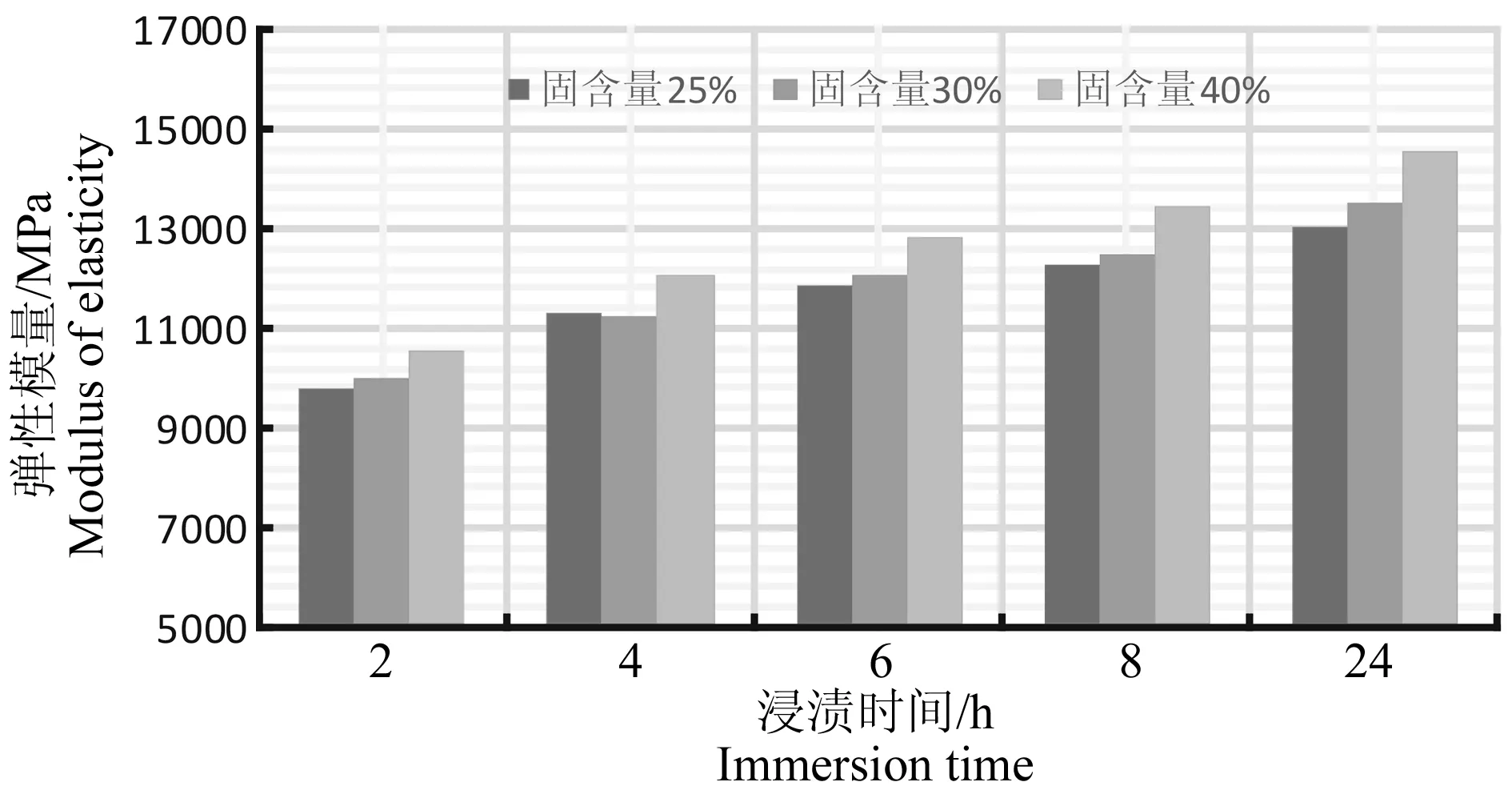

不同固含量酚醛树脂浸渍不同时间改性竹片的抗弯性能见图1和图2。

图1 不同酚醛树脂处理后竹材的弹性模量Fig.1 MOE of modified bamboo after different treatment with PF resin

图2 不同酚醛树脂处理后竹材的静曲强度Fig.2 MOR of modified bamboo after different treatment with PF resin

上图可知,改性后竹片弹性模量和静曲强度随着低分子量酚醛树脂中浸渍时间和固含量的增加而增大,均优于未处理的竹片,酚醛树脂浸渍竹片能有效地改善其抗弯性能。其中,随着固含量的增加,对弹性模量的增幅在7%~15%,对抗弯强度的提高幅度为7%~18%;而同一固含量随着时间的增加,改性后竹材弹性模量最短时间和最长时间增幅可达33%以上,抗弯强度随时间的增幅也在22%以上,说明浸渍时间对强度增加更明显。

2.3 抗湿胀率

不同浸渍时间、不同固含量酚醛树脂浸渍竹片的抗湿胀率(ASE)见图3。

图3 不同酚醛浸渍处理后竹材的抗湿胀率Fig.3 ASE of modified bamboo after different treatment with PF resin

从图3可以发现,随着浸渍时间和低分子量酚醛树脂固含量增加的竹材的抗湿胀率显著增强,随着固含量由 25%,30%,40%,固含量的提高,抗湿胀率的提升幅度最大为浸渍时间6 h的,由固含量25%的抗湿胀率57%提高到40%的抗湿胀率71%,增幅为24.56%。同一固含量下,处理后竹材抗湿胀率随浸渍时间的增幅则要明显比固含量的大。固含量25%、30%,40%处理后竹材的抗湿胀率随着浸渍时间的增幅分别为34%,50%,35%;30%的固含量抗胀率表现最好。这是由于随着时间或者固含量的增加,竹材表面形成酚醛树脂膜越厚实,覆盖了薄壁组织并且减少其吸收水分的能力,但固含量越大形成的膜界面阻力越大,具明显占位效应,阻碍低分子量酚醛树脂的进一步渗透。

2.4 浸渍后竹材微观形貌的荧光分析

采用甲苯胺蓝染色剂对低分子量酚醛树脂浸渍的竹片的微观结构进行荧光定位跟踪,结果见图4。

图4 酚醛树脂不同处理工艺下竹片的荧光微观形貌Fig.4 Fluorescence micromorphology of bamboo strip under different treatments of phenol resin

从图4可以看出,总本上酚醛树脂浸渍竹材后微观形貌上酚醛树脂主要集中在竹材表面,在竹材内部渗透得不远,这可能由于竹材缺少向木材内木射线那样的横向组织,导致横向渗透困难,因此微观渗透并不深[7,9,14]。不同浸渍工艺下,酚醛树脂树脂在竹材内渗透的平均深度见表3。总体上,低分子量酚醛树脂浸渍竹材的平均渗透深度在50 μm左右,主要集中在竹材表面,在竹材表面形成一层连续的酚醛树脂薄膜。随着浸渍时间的增加,竹材表面上荧光部分越多,低分子量酚醛树脂在竹材胶合界面的平均渗透深度越大,形成的酚醛树脂膜越厚;相同的,同一浸渍时间下,竹材表面荧光部分随着酚醛树脂固含量的增加而增大,低分子量酚醛树脂浸渍的平均渗透深度也越大,形成的酚醛树脂膜越厚。因此,如果要进一步提高酚醛树脂在竹材内渗透,应考虑适当降低酚醛树脂固含量,或采用加压或加真空浸渍。由前面抗湿胀率可知,30%固含量处理竹材的抗湿胀性更好,但其表面渗透并不是最多的,说明酚醛树脂在竹材表面过多的聚集并不能提高竹材整体的抗湿胀率,而应是向竹材内部渗透的相对多,对细胞壁的增强作用才会起作用。

表3 酚醛树脂在竹材胶合界面上的平均渗透深度Tab.3 Average penetration depth of PF on the bonding interface of bamboo

3 结论

随着浸渍时间增加,改性后竹片增重率和密度显著增大,并于24 h后趋于平缓,同样时间内,固含量越大,其增重率和密度增加,其中固含量40%的增重率为8.5%、密度为0.94 g·cm-3;抗弯强度曲线趋势与增重率相似,但在浸渍8 h后趋于稳定。与末处理竹材相比,酚醛树脂改性后竹材抗弯强度明显增大,抗湿胀率明显增加,尺寸稳定性明显增强,固含量30%处理竹材的抗湿胀率随着时间增长最大,可达50%;荧光跟踪表明,随着浸渍时间和低分子量酚醛树脂固含量的增加,竹材表面的酚醛树脂膜越来越厚,酚醛树脂主要集中在竹材表面,平均渗透深度50 μm左右。如果要进一步提高酚醛树脂在竹材内的渗透,应适当降低酚醛树脂固含量,或采用加压或加真空浸渍。