五峰山长江特大桥北锚碇超大沉井下沉施工技术研究

2018-10-22中国铁路上海局集团有限公司南京房产建筑段

吴 鹏 中国铁路上海局集团有限公司南京房产建筑段

随着生产规模的扩大和生产技术的发展,大型沉井的应用越来越广泛。沉井基础埋深较大,整体性好,稳定性好,具有较大的承载面积,能承受较大的垂直和水平荷载。大型设备基础、地下沉淀池、水池以及地下油库等,特别是铁路和桥梁工程的墩台基础都运用沉井下沉施工。前几年建成的南京长江第四大桥以及目前在建的芜湖长江公铁大桥和国内最大公铁两用斜拉桥沪通长江大桥都采用了超大沉井基础。

1 工程概况

五峰山长江特大桥北锚碇基础采用沉井结构。沉井长和宽分别为100.7 m和72.1 m,沉井高56 m,共分十节,第一节为钢壳混凝土沉井,高8 m;第二至第十节为钢筋混凝土沉井,其中第二节高6 m,第三节至八节高均为5 m,第九节高4 m,第十节高8 m。沉井为普通钢筋混凝土结构,采用矩形截面,标准截面壁厚2.0 m,隔墙厚1.3 m,中间共设置了48个(10.2 m×10.9 m)的矩形井孔,其中后端18个井孔用C20水下混凝土填充,中端18个井孔用砂土填充,前端12个井孔用清水填充。沉井刃脚高1.8 m,刃脚踏面宽0.2 m;为传递封底混凝土基底反力和增强封底混凝土与井壁的联结,在第二节沉井设置了6 m高的剪力键。沉井封底混凝土厚为12 m。沉井顶面标高为+1.0 m,基底标高为-55.0 m,基底置于粉细砂层。

2 工程地质及水文特征

2.1 土层特征及分布

沉井位于冲击平原区,地形较平坦,地表主要为鱼塘及蟹塘,塘埂道路处表层覆盖层有厚度不等填土,填土以下土层依次为淤泥质粉质粘土、粉砂夹粉土、粉砂、粉细砂、粉细砂、粉细砂、粉细砂。下伏基岩为石英闪长斑岩,基岩顶面标高在-54.6 m~-63.7 m,岩面倾斜角约5°。

2.2 水文特征

工程场区地表水主要存在于长江及沿线河沟、池塘内,长江及北岸人工沟渠水位涨落主要受大气降水、上游降水,潮水的影响,在汛期、大潮期水位较高,在枯水期水位较低。场区沿江多有第四系土层覆盖,丘陵区部分地段基岩出露,含水层主要为第四系冲洪积砂类土,地下水类型可分为第四系松散岩类孔隙水、基岩裂隙水。

3 沉井施工工艺及流程

3.1 沉井下沉施工边界条件

3.1.1 “十字槽”开挖法

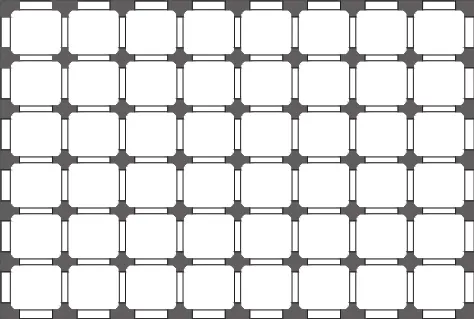

沉井共分三次下沉施工,第一次采用排水辅助下沉至-8 m,排水辅助下沉开挖为“十字槽”开挖法。沉井内外隔墙开挖宽度均为7 m,见图1。

图1 沉井“十字槽”开挖示意图(图中阴影部分为未开挖)

3.1.2 分8区(4区)开挖法

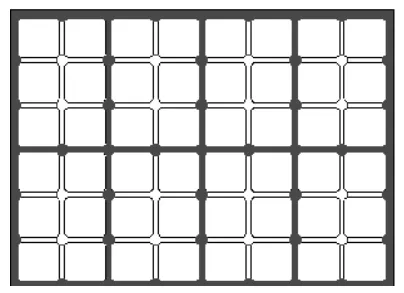

图2 沉井分8个区开挖示意图

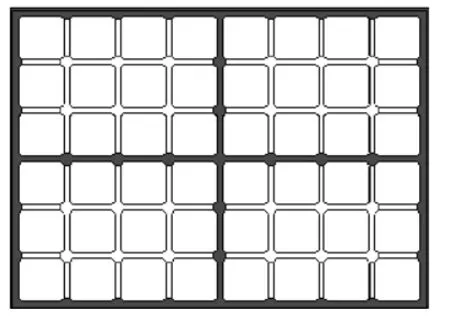

图3 沉井分4个区开挖示意图

沉井采用“十字槽”开挖法下沉至-8 m,接高第4~6节沉井后,拟将沉井分为8个区(或4个区)进行开挖下沉。分区开挖边界见图2与图3。

3.1.3 “大锅底”开挖法

随着沉井下沉深度增加,侧阻力随之增加,沉井需形成“大锅底”边界方可保证顺利下沉。

3.2 沉井接高与下沉总体思路

沉井分三次接高与三次下沉。第一次接高前三节,采用排水辅助下沉至标高-8.0 m。第二次接高第4、5、6节,采用不排水下沉至标高-30.0 m,第三次接高第 7、8、9、10 节,采用不排水下沉至标高-55.0 m。沉井下沉期间采用信息化施工监控手段,确保沉井结构及周边建筑物安全。

3.3 总体施工工艺流程

3.3.1 沉井第一次排水辅助下沉施工

沉井第一次采用排水、十字槽开挖下沉法,即在每个隔墙(井壁)底部同步掏槽,控制掏槽宽度与深度,确保沉井稳步下沉,同时隔墙(井壁)结点处形成有效支撑,控制钢壳混凝土拉应力,确保结构安全。

隔墙与井壁开挖宽度均控制在2 m-7 m之间。隔墙开挖深度控制在50 cm以内(踏面板以下50 cm内),井壁刃脚开挖深度控制在110 cm以内(保留70 cm入土),不开槽部位保持隔墙(井壁)支撑。

3.3.2 沉井第二次不排水下沉施工

(1)分8个单元进行开挖

沉井每6个舱形成一个吸泥区域,每个舱内布置一台吸泥机,每个吸泥机的吸泥范围为舱面积的四分之一或二分之一,吸泥深度为踏面板以下2.0 m之内。阴影区坑底2.0 m时,坑边坡约30°,井壁刃脚埋深约3.02 m,隔墙踏面埋深约1.23 m,确保预留支撑有效。

(2)分4个单元进行开挖

沉井每12个舱形成一个吸泥区域,每个舱内布置一台吸泥机。周边10个井孔按照下图5.2-5所示的阴影区域进行开挖,吸泥深度为踏面板以下2.0 m之内。阴影区坑底2.0 m时,形成约30°坑边坡,此时井壁刃脚埋深3.12 m,隔墙踏面埋深1.23 m,确保预留支撑有效。中间两个仓吸泥深度控制在2.0 m以内。

3.3.3 沉井第三次不排水下沉施工

沉井在前6节基础上接高第7、8、9、10节,下沉至标高-55.0 m,采用水下吸泥、不排水下沉工艺。根据下沉系数及混凝土应力制定以下两种取土方案。

(1)沉井从标高-30.0 m下沉至标高-55.0 m左右时,分成4个单元同步吸泥,保留每个单元的四周支撑。沉井下沉至-50.0 m时,若沉井下沉困难,由先采用辅助下沉措施,当辅助措施使用后沉井任然下沉困难,则考虑大锅底下沉工况并采用辅助下沉措施。

(2)在上述前提下,沉井从标高-50.0 m下沉至标高-55.0 m,形成大锅底吸泥,保留井壁支撑。

4 沉井下沉应力分析

4.1 下沉系数及接高稳定系数计算

(1)下沉系数计算公式

式中:G为已浇筑沉井的总自重;G'为施工荷载,取2 500 t;Fw为浮力;Fw为刃脚及隔墙底面极限端阻力;R2为沉井极限摩擦力。

(2)接高稳定系数计算公式

式中:G为已浇筑沉井的总自重;G'为施工荷载,取25 00 t;Fw为浮力;Fw为刃脚及隔墙底面极限端阻力;R2为沉井极限摩擦力。

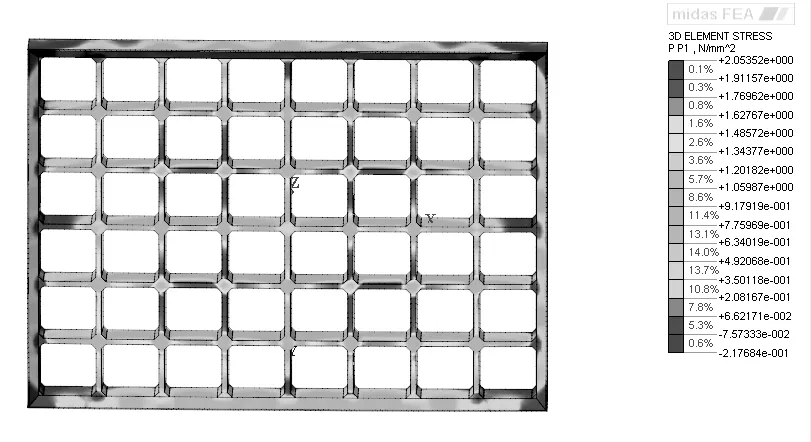

4.2 下沉过程中最大应力

采用Midas-GTS有限元软件,建立空间有限元模型对沉井下沉过程进行分析,得出沉井从前三节接高下沉至设计标高(-55 m)过程中,混凝土和钢壳在接高第10节后出现最大应变,故此时混凝土和钢壳也出现最大拉应力,见图4和图5。

图4 沉井下沉至接高第10节混凝土最大拉应力

图5 沉井下沉至接高第10节钢壳最大拉应力

5 结束语

(1)沉井下沉施工中,优先考虑采用排水下沉法,因其工艺较简单、施工直观、质量容易控制,出现问题容易处理。但当下沉过程中出现土层不稳定、地下水涌水量很大,井内排水后极易产生流砂等不利现象,则需要采用不排水下沉。

(2)通过对沉井施工过程的模拟分析,在最大拉应力为2.05 MPa,满足小于C30砼极限抗拉强度2.2 MPa的要求,钢壳结构最大拉应力16.35 MPa,满足小于Q235钢材抗拉强度设计值215 MPa的要求。

(3)下沉及接高过程中,实际地质参数与现有地质参数有可能出现较大偏差,需加强过程中跟踪计算,并根据计算结果实时调整施工方案。

(4)施工中应注意开挖,控制沉井平稳缓慢下沉。接高过程中沉井有可能下沉,需注意控制。