钢壳合龙技术在跨越既有铁路施工中的应用

2018-12-06陈俊波

■ 陈俊波

0 引言

随着高速铁路的快速发展,新建高速铁路不可避免的要跨越既有高速铁路或普速铁路。传统的跨越方案是在既有铁路上方搭设防护棚架采用悬臂挂篮施工或悬臂挂篮兜底施工。传统方案不但对既有线运营安全影响较大,施工风险高,而且要求梁底净空较高,导致线路坡度增大,工程费用增加。为减少对运营线安全的影响及节约投资,钢壳合龙施工技术作为一项在跨越既有铁路施工的安全、高效的新技术、新工艺被逐步应用[1]。

郑万铁路是国家重点项目,全长350.825 km。跨越既有铁路共9处,其中采用钢壳合龙技术跨越既有铁路的2处,分别为跨越孟宝铁路、宁西铁路。孟宝铁路为国家Ⅰ级干线,由中国铁路武汉局集团有限公司管辖。郑万铁路河南段北汝河特大桥在DK157+194处,采用(60+100+60)m支架现浇+承台转体预应力混凝土连续梁跨越孟宝铁路,主跨与孟宝铁路(K93+385)呈129°夹角,转体施工时采用逆时针转动,中跨合龙段采用钢壳合龙技术施工,连续梁100 m主跨合龙后梁底距离既有线上、下行轨面高度均为9.9 m。以郑万铁路跨孟宝铁路为依托,对钢壳合龙技术的应用进行分析和总结。

1 钢壳合龙方案设计

1.1 方案设计

设计单位在施工图设计时采用的是悬臂浇筑连续梁方案,为减少对既有线运营的干扰,控制投资,进一步降低线路纵断面,施工图审查时在满足孟宝铁路限界并预留0.8 m施工空间的条件下,最终确定采用钢壳作为合龙段外模板施工方案跨越孟宝铁路。

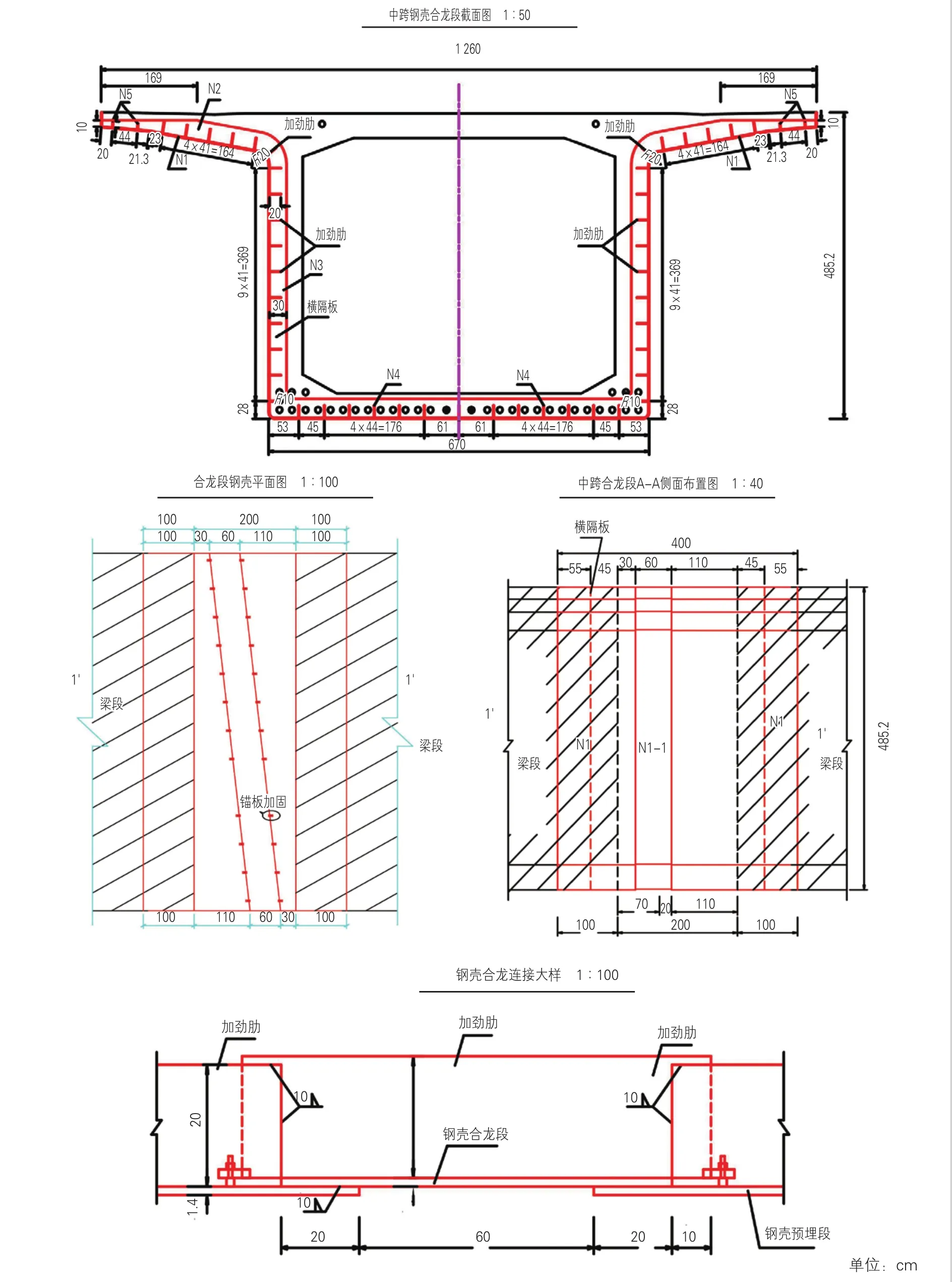

钢壳作为连续梁合龙段外模板,主要由预埋段钢壳、嵌补段钢壳、吊挂系统3个部分组成。具体设计方案为:连续梁悬臂端(两侧)端头浇筑混凝土时预埋一部分钢壳段,预留部分合龙口,再将嵌补段与预埋段焊接,封闭合龙口。同时钢壳内设置环形加劲肋及纵向加劲肋增强其刚度,整个钢壳与混凝土浇筑成一个整体(见图1)。

1.2 预埋段钢壳、嵌补段钢壳

预埋段钢壳、嵌补段钢壳采用14 mm厚钢板组焊而成,钢壳的外形尺寸同梁体外轮廓尺寸一致,紧贴梁体设置于梁体外轮廓之外。不同跨度连续梁预埋段钢壳沿线路中心长度不同,跨孟宝铁路为170 cm,设计为130~210 cm楔口状,钢壳沿线路中心嵌入连续梁两端头现浇段末端90 cm,外伸80 cm,两端头现浇施工时预埋于现浇段末端,并设置锚筋同两端头现浇段锚固。嵌补段钢壳长60 cm,同两侧预埋段钢壳各搭接10 cm。

图1 钢壳合龙方案设计

1.3 吊挂系统

吊挂系统由精轧螺纹钢吊杆、连接螺母、锚固扁担梁组成,连接螺母通过电弧焊焊接于预埋段钢壳及嵌补段钢壳之上,螺母与吊杆通过螺栓连接,吊杆上部锚固于扁担梁上。

1.4 钢壳采用材料

采用Q345qNHD耐候钢材,Q345qNHD耐候钢材采用热轧工艺。钢壳角焊缝质量等级II级,钢壳对接焊缝为I级熔透焊,平整度为不大于2 mm。

2 施工方案

钢壳合龙的总体施工流程为:钢壳加工及涂装—钢壳预埋段安装—连续梁转体施工—钢壳嵌补段安装—合龙段混凝土浇筑。

2.1 钢壳加工及涂装

2.1.1 钢壳加工及标准

根据合龙段的结构尺寸加工钢壳,为便于吊装,钢壳共分3部分加工,分别为底板、腹板和翼缘板。预埋段钢壳按楔口长和设计尺寸加工,跨孟宝铁路按130~210 cm加工,预埋100 cm,外露楔口长30~110 cm。钢壳内侧焊接钢板作为肋板以加强钢壳整体刚度,加强肋板纵向按照间距60 cm布置,每个钢壳中间布置横向共2道加强肋板。钢壳焊接采用人工电弧焊,钢壳钢板之间的焊接均采用I级熔透焊,焊条采用506焊条,焊接应对称,同时焊接,焊缝采用坡口焊接,焊接时按焊接工艺要求操作。焊缝经过超声波探伤达到NB/T 47013—2015《承压设备无损检测》规定的II级标准[2]。

钢壳各部件的外形尺寸及公差符合设计图纸要求,2个钢壳截面尺寸误差应不大于2 mm;钢壳边缘各点高程误差应不大于1 mm,不得有挠曲变形;2个钢壳的中心轴线和标高误差应不大于1 mm。

2.1.2 钢壳涂装及标准

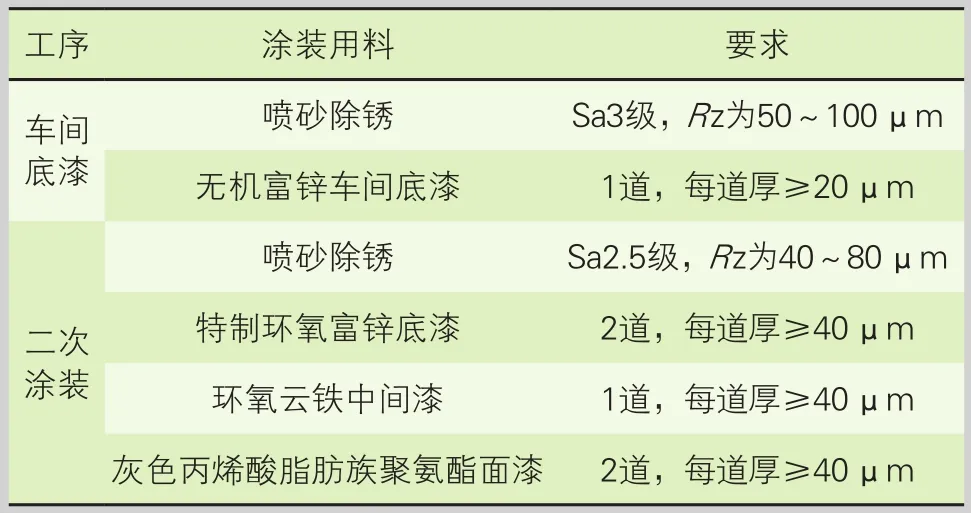

为提高钢壳的防腐能力,在安装前应进行涂装。钢壳涂装前应采用符合TB/T 5149和TB/T 5150标准规定的钢丸、钢砂,或应使用无盐分和无沾污的铜矿渣、石英砂等进行表面清理[3-4]。钢壳表面清理应达到GB/T 8923.1—2011规定的Sa3级,外观相当该标准规定的A Sa3、B Sa3、C Sa3和D Sa3。电弧喷涂金属涂装前,钢表面粗糙度Rz要求在50~100 μm。喷涂防护漆按TB 1527—2011《铁路钢桥涂装保护及涂料供货技术条件》中第6套钢桥涂装体系标准进行涂装保护,涂装外观颜色采用铁锈色(见表1)[5]。

2.2 钢壳预埋段安装

预埋钢壳在转体前进行施工,钢壳按照设计预埋于最后一个现浇节段末端(两侧)。钢壳沿线路中心嵌入连续梁两端头现浇段末端90 cm,外伸80 cm。跨孟宝铁路采用汽车吊安装预埋钢壳,汽车吊站立在既有铁路栅栏外侧20 m外,确保施工过程不侵入铁路线界。预埋段钢壳安装几何尺寸偏差不大于2 mm,钢壳边沿各点的高程误差不大于2 mm,且不得有挠曲变形(见图2)。

2.3 钢壳嵌补段安装

转体前将底板部分嵌补段钢壳放置于合龙段位置处箱梁内部,将腹板及翼缘板部分嵌补段钢壳放置于合龙段位置处箱梁顶面。待转体施工结束后,并在劲性骨架锁定之前,合龙段钢壳采用载质量5 t叉车卡位放入,钢壳挂在梁端混凝土上,待梁体标高、平面位置调整完毕后,及时锁定劲性骨架,将2个钢壳之间预留60 cm缝隙,采用厚14 mm,宽120 cm(设计宽度)的钢板焊接,形成一个封闭整体钢壳。为安装方便,嵌补段钢壳底板、腹板、翼缘板分块制作,嵌补段钢壳按照先底板、再腹板、最后翼板的顺序吊装,钢壳吊装完成后焊接封闭,钢壳环向封闭完成后,再焊接横桥向焊缝,先将嵌补段钢壳一端同预埋段钢壳焊接,另一端待边跨合龙完成后,选择与合龙段混凝土浇筑温度相同的时段进行焊接(见图3)。整个安装过程必须有经过管辖铁路局集团公司培训的专职安全人员全程监控,专人指挥,保证设备不侵入既有线安全限界,保障行车安全。

表1 钢壳外观涂装要求

图2 钢壳预埋段安装情况

2.4 钢壳加劲肋焊接

嵌补段钢壳安装完成后,需补充纵向加劲肋和连接板,保证钢壳与混凝土的密贴。加劲肋和连接板顺桥向设置,1 m范围内设置加劲肋4道,由5道连接板焊接连成(见图4)。

2.5 钢壳接地装置安装

转体到位后钢壳内施工按营业线监督施工办理。因高空作业,钢壳要设置接地装置,接地装置采用钢壳与梁体接地端子连接,再由主墩连接到地面,接地装置安装完毕后需要进行测试,接地电阻不大于10 Ω。

图3 钢壳嵌补段安装情况

图4 钢壳加劲肋焊接示意图

2.6 钢壳合龙段混凝土浇筑

浇筑跨中合龙段混凝土时,根据线形监控数据需在两悬臂端分别临时压相同质量的混凝土块进行配重,在浇筑合龙段时根据混凝土施工速度分次卸除配重混凝土块。

为使两悬臂端在施工时达到设计时的应力及应变状态,并防止合龙段混凝土浇筑前后,混凝土从初凝至达设计强度90%期间,梁体受温度反复变化和日照不均等因素影响,在结构中引起变形和次内力,应设置固定边跨悬臂端的内外刚性支撑予以临时固定。

2.7 合龙段钢壳安装注意事项

(1)检查钢壳各部件的外形尺寸及加工公差是否满足设计要求;钢壳截面尺寸误差控制在2 mm以内;钢壳安装时需准确定位,由测量放出位置边线,沿边线准确定位安装。

(2)钢壳在组焊成型时需准确定位,焊缝位置需设置坡口,采用手工电弧焊焊接,焊接完毕后打磨焊缝余高;加劲肋在焊接过程中严格控制焊接质量,过程中注意控制钢壳面板变形;钢壳各部件的焊接工艺需满足要求,严格控制焊接过程中的“热效应”变形,焊缝应光滑平整,无咬边、气孔、夹渣等缺陷;焊缝质量等级要求II级,钢壳对接焊缝要求I级熔透焊。

(3)纵向预应力钢束正常通过,在横隔板相应位置预留钢束穿过孔和纵向钢筋孔位。

(4)嵌补钢壳在安装过程中由于在既有线铁路正上方,需做防护措施。

3 应用效果

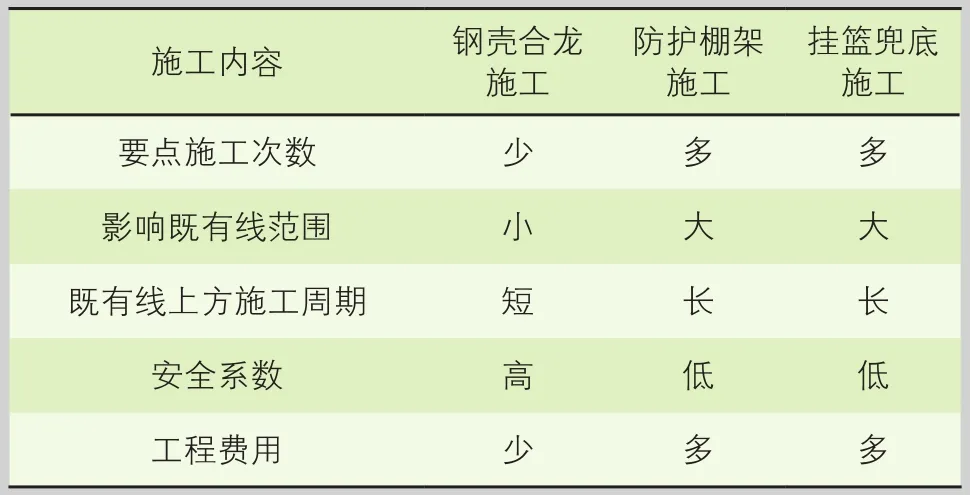

3.1 对既有线行车干扰少、影响范围小、缩短施工工期、安全可靠

相对于跨越既有线施工的传统施工方法,搭设防护棚架施工方法在搭设、拆除棚架时需要点施工,施工周期长,对运营线影响干扰大,特别是在拆除防护棚架时,存在很多不安全因素;挂篮兜底施工方法在拆除兜底或退出挂篮时均需要点施工,对运营线影响干扰大。而采用钢壳合龙技术施工时,钢壳作为合龙段外模板,在连续梁混凝土悬臂端预埋一部分钢壳段,预留一部分合龙口,再用嵌补段与预埋段焊接,封闭合龙口,同时钢壳内设置环形加劲肋及纵向加劲肋增强其刚度,而且整个合龙段钢壳与混凝土浇筑成整体,钢壳无需拆除,运营后也不会脱落,其牢固性非常可靠。因此,在跨越既有线施工时采用钢壳合龙技术可以最大限度减少对既有线运营的影响,而且安全可靠、操作简单、施工速度快,避免了多次要点,降低了施工难度和施工安全风险。

3.2 总体工程造价低、施工工程费用少、效益好

钢壳合龙技术施工可以大幅减少梁底到既有线规定的空间。采用挂篮兜底施工时至少要为铁路限界预留2.463 m施工空间(梁底距兜棚内底1.8 m+3 mm,钢板+10 cm,工字钢纵梁+20 cm,工字钢横梁+16 cm,垫梁+20 cm,精轧螺纹钢外露);采用钢壳合龙只为铁路限界预留0.800 m施工空间;钢壳合龙至少可降低控制点高度1.663 m。因此,线路坡度可以大幅度减低,墩身高度等均可缩短,可以降低工程造价。由于不再搭设防护棚架,也减少了临时工程数量,节约了施工成本。

钢壳合龙技术与防护棚架施工、挂篮兜底施工对比见表2。

3.3 减少后期维修工作量

钢壳材料采用Q345qNHD耐候钢材,耐候钢属于世界超级钢技术前沿水平的系列钢种之一,具有耐锈、抗腐蚀性强、延长构件的使用寿命等特性,其耐候性为普通碳钢的2~8倍,涂装性为普通碳钢的1.5~10.0倍。项目使用的Q345qNHD耐候钢材要求采用热轧工艺生产,并采用铁路钢桥第6套涂装体系,其耐锈、耐腐蚀效果更好,增强了结构的耐久性,同时大大减少了后期维修工作量。

3.4 合龙段混凝土施工质量有保障

钢壳作为合龙段混凝土外模板在施工完后不用拆除,合龙段混凝土施工完后混凝土密实性及外观质量等无法通过常规方法进行检查。为确保合龙段混凝土质量,在跨孟宝铁路合龙段混凝土施工过程中,应用信息化手段对混凝土密实性及外观质量等进行控制,通过对每道工序上传施工影像资料、监理监控影像资料等进行控制。跨孟宝铁路合龙段混凝土施工完后,通过弹性波雷达扫描EWR检查,混凝土密实性等指标均符合要求。

表2 钢壳合龙技术与防护棚架、挂篮兜底施工对比

3.5 成功解决电位差问题

由于上跨既有电气化铁路,梁底部位钢壳距离接触网距离较近,如不采取措施,将存在电位差的问题。为解决这一问题,在钢壳安装时通过加劲肋与梁体钢筋焊接,再连接至接地端子,并进行电位差检测,确保消除电位差后再浇筑合龙段混凝土,通过这一措施可消除电位差,确保结构安全使用。

4 结束语

钢壳合龙施工技术在跨越既有铁路时,有着传统施工工艺无法替代的优势,在施工过程中应加强过程控制、质量监控、工序检查,确保混凝土灌注质量。钢壳合龙技术在跨孟宝铁路施工中的成功运用,保证了项目的稳步推进,值得予以推广。