焊轨基地长轨存轨场货位管理自动化的研究

2018-10-22朱林荣中国铁路上海局集团有限公司上海工务大修段

朱林荣 中国铁路上海局集团有限公司上海工务大修段

1 前言

为满足《中长期铁路网规划》建设及铁路运行需要;2008年来在全路先后新建或改造16个钢轨焊接基地,各焊轨基地以“工艺装备一流、工作环境一流、员工素质一流、企业管理一流、产品质量一流”为己任,为中国高速铁路提供了优质的产品。中国高铁“走出去”的国家战略,为高铁长钢轨焊接提供了机遇。实现“高铁长轨,中国制造”,对焊轨基地的运用、管理提出了新要求。而实现对轨料管理是基地管理不可或缺的组成部分,存轨场货位管理自动化是实现基地轨料进出全过程闭环管理的基础,也是基地“五个一流”建设和“走出去”战略的需要。

2 基地长轨存轨场货位管理现状及不足

2.1 长钢轨存轨场的货位管理现状

长钢轨存轨场分为时效场和成品场,管理方式基本相同,入库时,由500 m组合吊机岗位员工依据焊接或精整线生产计划按长轨类别和存轨场货位存轨状态,确定入库钢轨存放位置,核对钢轨打标机打印在轨腰上的轨条标记,再将长轨条从辊道线吊至存轨场对应货位,用粘贴纸在轨端给予标识。出库时,该岗位员工根据生产计划或装车配置表在时效场或成品场查找核对轨条标记,实施出库作业。

2.2 基地存轨场货位管理的不足

2008年以来,随着中国铁路的高速发展,焊轨基地承担的钢轨焊接任务大量增加,焊接钢轨的轨种多,钢轨生产厂商多,建设用轨项目多,用户多且钢轨轨源均为甲供,钢轨资产不属于基地,基地无权处置,导致存轨场存放钢轨繁杂,人工管理的缺陷不断显现;时常出现存轨场入库轨跺混放、堆场超存、底层钢轨存放超时,存轨方案不合理,出库时出错概率高;作业效率低;一旦出错被发现,导致返工;如果出错未被发现,或将危及列车运行安全。

3 存轨场货位管理自动化研究的意义

经过焊轨基地几年的运作,基地“五个一流”建设不断推进;铁路体制改革的不断深化,管理精细化管理要求不断提高;轨料管理涉及基地精细管理的程度。对基地“五个一流”建设和“走出去”战略具有现实意义。

存轨场管理自动化可以提升基地钢轨吊装设备的技术等级;将基地综合监控系统的功能向工业4.0发展的起步;实现最大化利用基地轨场。存轨场货位自动化是采用技术手段简化管理上的难题;是基地轨料管理的突破;是基地存轨场货位管理的创新。最终提高基地劳动生产率。同时,通过基地轨料进出全过程闭环管理,为实现钢轨全寿命管理做好铺垫。

4 长轨存轨场货位管理自动化研究的总体思路

根据运基线路【2009】601号《焊接长钢轨吊运存放规定(暂行)》提出了500 m长钢轨最基本的吊运存放要求,以及先入先出,便于作业,存量最大的原则。通过对基地钢轨吊装设备的技术改造,利用成熟的PLC控制技术,根据基地对长轨条堆放精度要求,简化格雷母线定位技术及WCS绝对位置编码尺定位技术,依据光栅原理制作光电定位尺,采用双光电开关读取横梁定位尺脉冲的方式实现精度定位。对既有焊轨基地综合监控系统的功能完善;实现存轨场钢轨吊装作业内容自动识别,包括入库、出库、整理、伤轨处理等;货位识别,包括垛、层、位;同时系统依据当前存轨场钢轨存放情况,提供入库、出库钢轨存放(装车)策略。达到减少钢轨吊装的重复作业和杜绝出错;降低吊装作业的安全风险的目的。

5 长轨存轨场场货位管理自动化的研究

5.1 长轨存放场货位管理自动化的技术原理

利用变频调速技术,根据起始位置与目标位置距离的长度设置不同的吊机走行速度,实现提高生产效率和定位精度。

平面上的长轨条位置管理:群吊同步后就只要考虑其中一个吊点的位置,其他吊点随该吊点变化而变化。把平面上的长轨条存放位置信息存放于PLC的EEPROM中,具有断电保存功能。为货位管理在平面上的长轨条位置管理提供了条件。通过OPC技术与成品场群吊控制系统的主站PLC通讯技术,实现平面上的长轨条位置管理

立面上的长轨条位置管理:本次群吊作业时,系统查询在该位置以前是否已经存放轨条、已经存放几根,如果以前未存放则本次作业为最下面一层,如果已经存放一根,则本次作业为第二层,以此类推。实现立面上的长轨条位置管理。

轨条信息的获取:焊轨基地综合监管系统已经在每根长轨条焊接第一个接头时对该长轨条定义了接头号和轨条号并将该组编号输送给钢轨打标机在钢轨的规定位置上打印。也就是说在到达存轨场的长轨条是有轨条号的,且该轨条号时唯一的。通过轨条号可以关联该长轨条的所有相关信息。在长轨条入库时,系统查询综合监控系统获取此轨条信息,实现货位管理中的轨条信息管理。

综合监控系统通过OPCserver与PLC建立连接,实时获取PLC数据,即群吊动作,系统根据群吊的起始和结束位置计算出动作(入库、出库、返轨、货位整理)和长钢轨在场内的横向及纵向位置,从而做出相应的反应,如:自动填写入库单、出库单、装车单,同时立体显示(根据不同钢轨母材信息、长钢轨状态等条件以不同颜色显示)。

5.2 长轨存放场货位管理自动化功能(以成品场为例)

5.2.1 成品装车出库

后台终端输入本次出库装车长轨条信息时,系统查询、筛选出库清单中各钢轨条信息,符合条件入选本次装车出库轨条,最后在岗位终端计算机上标识本次装车轨条信息。实施吊装出库时,如吊点起始位置不是本次装车轨条货位,系统将提示出错。本次装车结束则生成出库钢轨条合格证。

5.2.2 成品入库

系统依据上道工序轨条信息自动获取入库轨条号,并根据吊点位置确认入库轨条来自生产1#线或2#线;根据选定的目标位置及之前该目标位堆放轨条的根数自动确定堆放层数。吊装完成,该轨条信息自动载入该管理货位。

5.2.3 伤轨处理

吊钩到达当前位置抓钩抓实钢轨条时查询当前轨条入库状态(合格品或伤轨),如是合格品即提示“该长轨条为合格品”。否则,进入对应冷线处理,并将该轨条号提供给对应冷线使用。当确认完成后将该伤轨轨条号移出对应货位。

5.2.4 货位整理

对成品场长轨条实施整理时,将吊点当前位置轨条号转移至目标位置。当前位置是长轨车吊点位置时,提示调用长轨车出库信息,调用后将长轨车作为一个特别货位处理,找回出库轨条号返库。

5.3 成品场货位管理自动化的实验

5.3.1实验环境及条件

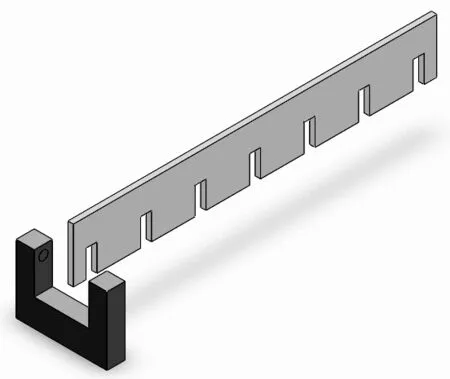

试验工作以3台吊机组合吊模拟500 m长轨组合吊;每台吊机横梁上安装一个长度为6 m的横梁定位尺,定位尺开口中心间距165 mm,开口宽度一个U型双光电开关宽度,U型双光电开关安装在葫芦上随小车移动,通过PLC读取光电开关脉冲,确定小车位置,见图1。

图1 定位尺与U型双光电开关位置示意图

以一条辊道线模拟#1冷线辊道(#0位);以#5位至#14位为长轨货位;#23及以后为长轨车装车位。40 m左右长的钢轨模拟500 m长轨。

软件环境以win7为操作平台,三菱OPCserver为中间件,在焊轨基地综合监控系统V2.0版本上实施;试验所需的信息及生成的信息皆为模拟信息,包括模拟从质检工位获取轨条信息(如:轨条号sH20161121151016、500 m、4焊缝、焊缝编号 071R16112101,071R16112102,071R16112103,071R16112104、攀钢、U75V、60 kg/m、160 km/h、热轧);长轨车钢轨返库处理类似货位整理状态等。

5.3.2 实验测试结果

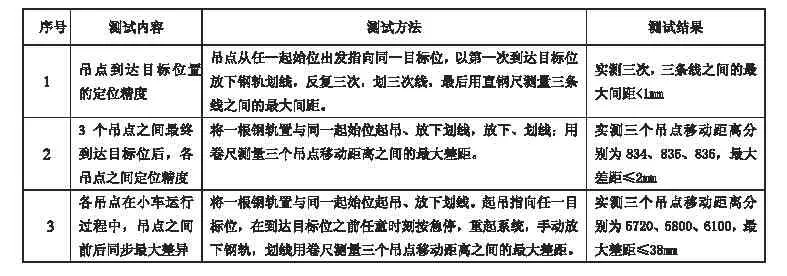

(1)长轨组合吊设备(见表1)

表1 长轨组合吊设备

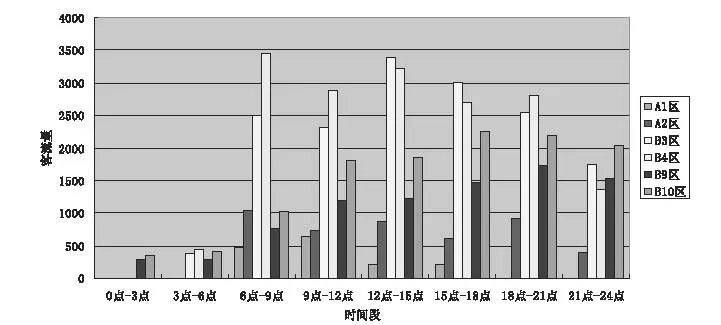

(2)管理功能(见表 2)

5.3.3 实验结论

成品场货位管理自动化实验结果表明,具备钢轨入库、出库、伤轨标识、货位整理等功能,实现存轨场钢轨实时动态管理;采用双光电开关读取横梁定位尺脉冲方式的定位精度和组合吊的同步性能达到要求,与格雷母线定位或WCS绝对位置编码尺定位比较投入更经济,结构更简单,可大大降低维修技术要求和成本;与既有焊轨基地综合监控系统融合运用,通过OPC技术与存轨场群吊系统PLC控制中心通讯,实时更新存轨场钢轨动态存放信息,实现存轨场长轨自动吊装和货位管理自动化的要求。

表2 管理功能

6 长轨存轨场货位管理自动化的优化及拓展

通过对焊轨基地长轨存轨场货位管理自动化的研究和成品场货位管理自动化的实验,下一步在基地长轨成品存轨场货位管理自动化的实施过程中,进一步优化长轨组合装吊设备与综合监控系统的通讯模式,提高设备运行可靠性;优化管理功能,实现系统提供钢轨存放(装车)策略,增加统计汇总、报表打印等功能。进而拓展至时效场、待焊轨场。

最后,进一步研究百米轨存轨场的货位管理自动化,实现基地存轨场货位管理自动化。以及流水线作业过程中锯切长度及钢轨损耗的管理,达到基地轨料进出全过程闭环管理的目的。