超声振动和微量Sr+Sc对A380合金组织的影响及作用机理

2018-10-19雷吉平余剑武陈健美李承波

雷吉平,余剑武,罗 红,陈健美,李 伟,李承波

(1.湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;2.湖南涉外经济学院 机械工程学院,长沙 410205;3.中南大学 材料科学与工程学院,长沙 410083)

A380合金具有比强度高、力学性能良好、强耐腐蚀性能及优良的铸造性能等特性,广泛应用于汽车、航空等领域。但粗大的树枝状晶与板状或块状的初晶Si相或共晶Si相在A380合金中形成,改变了α-Al相基体的连续性,使A380合金的硬度、强度和塑性等力学性能及加工性能恶化,很难扩展A380合金的应用范围;因此,对合金中的树枝状晶相与初晶Si相或共晶Si相进行变质细化处理非常必要[1-2]。目前,锶(Sr)是已被证明对Al-Si合金中的树枝状晶与初晶Si相或共晶Si具有良好的变质作用,且环保、优质(较好的重熔性和在熔体存在时间长),为国内外应用较广泛的变质剂之一。苏蕙[3]发现:铸态下Sr-Y复合变质Si相呈非常细小的粒状或细片状,与单独 Sr变质相比,颗粒要更加细小,而且不存在粗大片状共晶Si,变质均匀彻底。经T6热处理后,共晶Si大部分呈圆整颗粒状存在,且颗粒更加细小,同时不存在长条状共晶Si,粒化的Si晶体圆整度和均匀性均得到提高,球状共晶Si增多。蔡郭生等[4]研究Sr变质ZL102合金时发现:随Sr加入量的增加,共晶Si的形貌由片状变为针片状加纤维状,最后为细小纤维状。Sr加入量0.05%时变质效果最佳,共晶Si呈细小纤维状,α-Al呈细小短棒状,抗拉强度为218.5 MPa,伸长率为2.80%。钪(Sc)是近年来发现对铝合金较好的变质剂,根据Al-Sc二元相图,添加Sc的铝合金在凝固过程中的共晶反应生成细小Al3Sc质点,促进了非均质形核的产生,晶粒得到细化,形成了细晶强化和沉淀强化,促进了合金力学性能的提高[5]。郭晶[6]在过共晶Al-18%Si合金中同时添加两种合金化元素Bi和Sc,由于Bi和Sc分别变质、细化共晶Si和α-Al枝晶,故复合变质可以达到有效叠加变质互补的效果,合金组织细小致密,粗大的α-Al枝晶消失,共晶硅变细变短,抗拉强度提高了17.3%,延伸率提高了157.1%。张苏[7]研究La、RE、Sc变质细化A356合金发现:加入适量的La、RE和Sc后,A356合金组织中粗大的层片状共晶Si逐渐变质为颗粒状或蠕点状,且弥散、均匀地分布在α-Al相的晶界处;大部分α-Al相也细化为球状晶,树枝晶减少。当Sc变质A356合金添加0.6%最佳,变质后强度提髙了106.9%,延伸率提高了450%,硬度提高了8.2%。潘海成[8]研究微量Sc-Zr复合对Al-Fe合金变质时发现:在到Al-Fe合金中同时添加微量元素Sc、Zr可使合金中的初生Al3Fe相由粗长块状或针片状Al3Fe相转变为细短的针片状或颗粒状,同时细化了合金中的其他组织且整体分布更加均匀,显著提高了合金的强度和塑性。

同样,研究表明铝熔体经过超声外场处理后晶粒组织由粗大树枝状晶向细小等轴晶转变。Puga等[9]研究了对Al-Si-Cu合金导入超声波振动可使合金中α-Al相球化和使共晶Si相细化成点碎状,气孔率下降明显,合金的抗拉强度和延伸率显著提升。李瑞卿等[10]在7085铝合金凝固过程中施加超声波振动外场的研究中发现,超声波振动能促使合金中晶粒从树枝状晶形貌变为等轴状晶,晶粒尺寸明显细化且均匀分布,平均晶粒大小由 661 μm细化至182 μm。Khalifa等[11]在研究ADC12合金时添加超声波振动外场,发现超声波振动使含Fe中间化合物尺寸形貌更加细小并均匀弥散分布,抗拉强度和伸长率分别提高4.56%和62.5%。Zhang等[12]通过数值模拟超声波振动加工铝基复合材料时发现让纳米陶瓷颗粒快速均匀地弥散到合金中的最优工艺条件是:超声振动功率2 kW、频率20 kHz、工具杆直入熔体深度20~30 mm、振动时间120 s。Song等[13]数值模拟和实验验证在超声波空化加工镁基纳米复合材料的微结构和机械性能获得明显改善。蒋日鹏[14]在总结超声场对铝合金熔体凝固过程的作用机理时发现:在结晶温度区域,超声振动通过空化效应与压力过冷、异质活化提高形核率,从而细化铸锭晶粒;在固液相共存温度区域,超声振动通过谐振效应,抑制晶体生长速度,实现铸锭晶粒的细化。

但目前对添加Sr+Sc和超声振动协同对铝合金的变质行为少有研究。本论文研究了不同Sr+Sc质量分数和超声振动协同对A380合金在微观组织和力学性能的影响,对其作用机制进行了模拟,对其作用机理进行了分析。

1 实验材料及方法

试验材料A380合金,其成分为:Al-9.25%Si-3.12%Cu-0.58%Fe,采用工业纯铝Al(99.88%)、硅Si(99.98%)、铜Cu(99.98%)、Al-8Fe、Al-3Sc和Al-5Sr中间合金熔炼配制而成,(合金中添加Sr+Sc的质量分数分别为0.05%+0.10%、0.10%+0.20%、0.15%+030%、0.20%+0.40%、0.25%+0.50%),熔炼设备为100 kg熔铝炉,在750 ℃进行熔炼,对熔体合金进行排气、精炼、扒渣,降温到720 ℃静置20 min,冷却到640 ℃,将工具杆直入A380熔体约20 mm深,施加超声波振动搅拌100 s;超声波电源为全自动数显调频超声波发生器(型号为USC-351C),其最大功率为1 kW,频率为33~36 kHz;超声波振动系统还包含换能器和变幅杆及工具头;将熔体浇注入已预热到500 ℃的标准试样钢模中,铸造试样的规格:Φ15×180 mm,在室温冷却后取出试样。如图1所示。

图1 试验设备原理图Fig.1 Schematic diagram of test equipment

根据国家标准将铸造试样加工成Φ10 mm的拉伸试样,在室温条件下利用微机控制的材料拉伸试验机(型号为KKQL-300)以0.5 mm/min的拉伸速率进行拉伸验证;金相试样在铸造试棒中部截取,尺寸为Φ5×20 mm,经砂纸研磨、抛光和腐蚀及吹干后,在显微镜(型号为Leica DwIL LED)下观察显微组织;合金的硬度通过数显显微硬度计(型号为HVS-1000)测量;合金中相的组成元素由扫描电镜(型号为EVO MAI10ZEISS)检测;合金的纳米组织通过透射显微电子电镜(型号为Tecnai G2FA20)来观察。

2 实验结果

2.1 性能

2.1.1 硬度

图2为不同Sr+Sc质量分数与超声振动协同作用下对A380合金硬度的影响(其中Sr+Sc质量分数为0时不直入超声振动,当添加Sr+Sc同时直入超声振动,下同)。从图中可以看出,当添加Sr+Sc质量分数的提高,A380合金的硬度先提高后降低,当添加Sr+Sc质量分数为0.15%Sr+0.3%Sc时硬度值达到最大。A380合金在未添加Sr+Sc和超声振动的合金的原始硬度为88BHN,添加0.15%Sr+0.3%Sc和超声振动的增加至113BHN,硬度提高28.4%,添加0.2%Sr+0.4%Sc和超声振动后硬度逐渐下降。

图2 超声振动与微量Sr+Sc对A380合金硬度的影响Fig.2 The influence of the trace Sr+Sc and UV on the hardness of A380 alloy

2.1.2 拉伸性能

图3为不同Sr+Sc质量分数与超声振动协同对A380合金拉伸性能的影响。从图中可以看出,当添加Sr+Sc质量分数的增加,强度先增加后降低,在0.2%Sr+0.4%Sc时强度最大。伸长率也是当添加Sr+Sc质量分数的提高先变大后降低,在0.15%Sr+0.3%Sc时伸长率到达最大。添加微量Sr+Sc和超声振动的合金抗拉强度和伸长率与未添加微量Sr+Sc和超声振动的合金相比均得到提高。在A380合金添加0.2%Sr+0.4%Sc时抗拉强度和屈服强度的改善最佳,与未添加Sr+Sc元素的相比,分别从227 MPa和154 MPa提高到302 MPa和272 MPa,分别提高了33%和74.8%。A380合金添加0.15%Sr+0.3%Sc时伸长率的改善最佳,与未添加Sr+Sc元素的相比,分别从2.2%提高到4.7%,提高了113.6%。

图3 超声振动与微量Sr+Sc对A380合金拉伸性能的影响Fig.3 The influence of the trace Sr+Sc and UV on the tensile properties of A380 alloy

2.2 显微组织分析

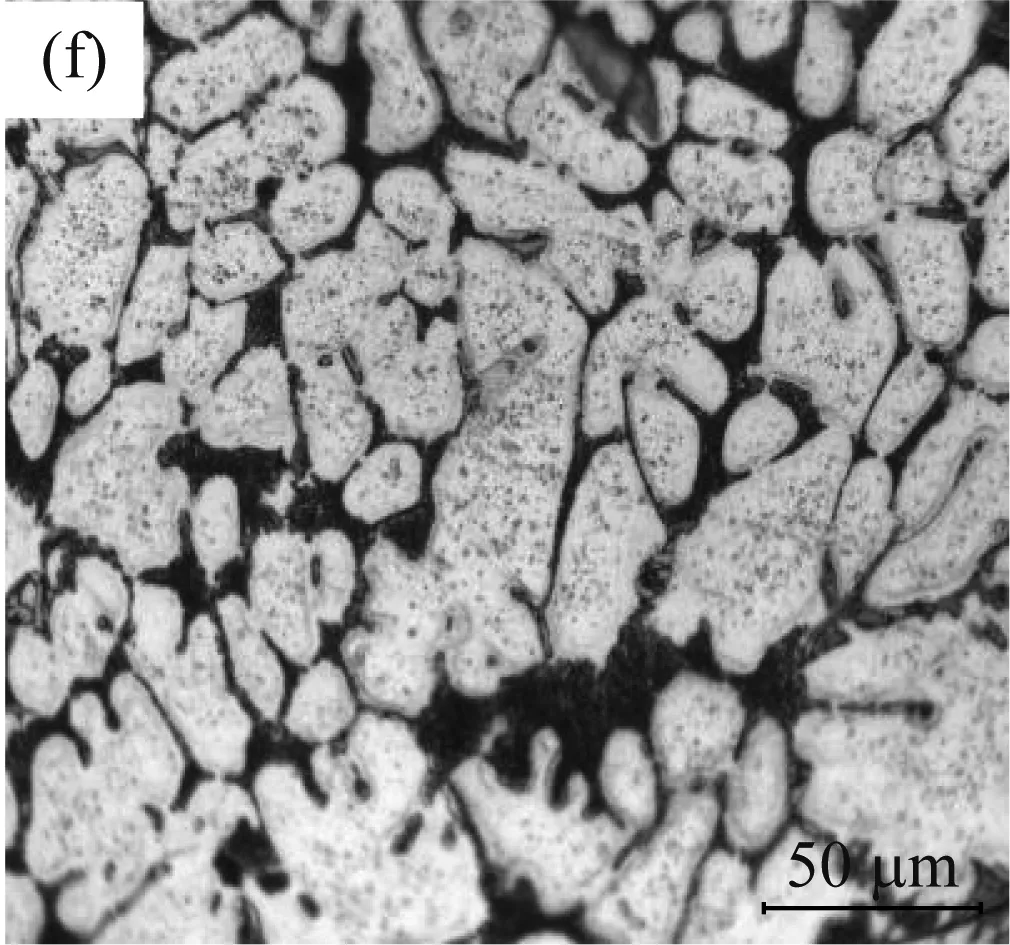

图4为不同Sr+Sc质量分数与超声振动协同作用的A380合金微观组织。合金中未添加Sr+Sc与超声振动时,如图4(a)所示,初生α-Al相呈粗大树枝晶状,二次枝晶多为蔷薇状、板状或块状颗粒,晶粒形貌尺寸相差较大,晶间发现一些连续的第二相与晶内第二相,晶界处看到许多的不平衡共晶组织。随Sr+Sc质量分数的增加,初生α-Al相的形貌和大小变质显著,一次晶晶粒数量明显增多,二次枝晶晶粒间距发现变小减慢,还发现不少的蔷薇状α-Al相,且α-Al相有逐渐球化的趋势。图4(c)为添加0.1%Sr+0.2%Sc时,试样中α-Al 相晶粒明显球化圆润,共晶Si相与中间化合物相晶粒细化显著,但晶界较宽。图4(d)为添加0.15%Sr+0.3%Sc时,试样中α-Al相晶粒球化充分,共晶Si相与中间化合物相晶粒更加细小,分布弥散均匀,晶粒之间发现明显的第二相与晶内第二相,晶粒尺寸细化最好,显微组织最佳。当添加0.2%Sr+0.4%Sc后,图4(e)和(f)可以看出,试样中α-Al相晶粒开始出现两极分化状况,晶界变得宽大,可看到第二相,而共晶Si相与中间化合物相晶粒间出现搭接、扩展、抱团现象,晶粒大小逐渐增加。为了能够准确地对比不同Sr+Sc质量分数和超声波振动协同作用的A380合金初生α-Al相尺寸的大小,通过Image-pro plus6.0软件对A380合金显微组织中平均晶粒的尺寸和形状因子进行了定量分析,如图5所示。

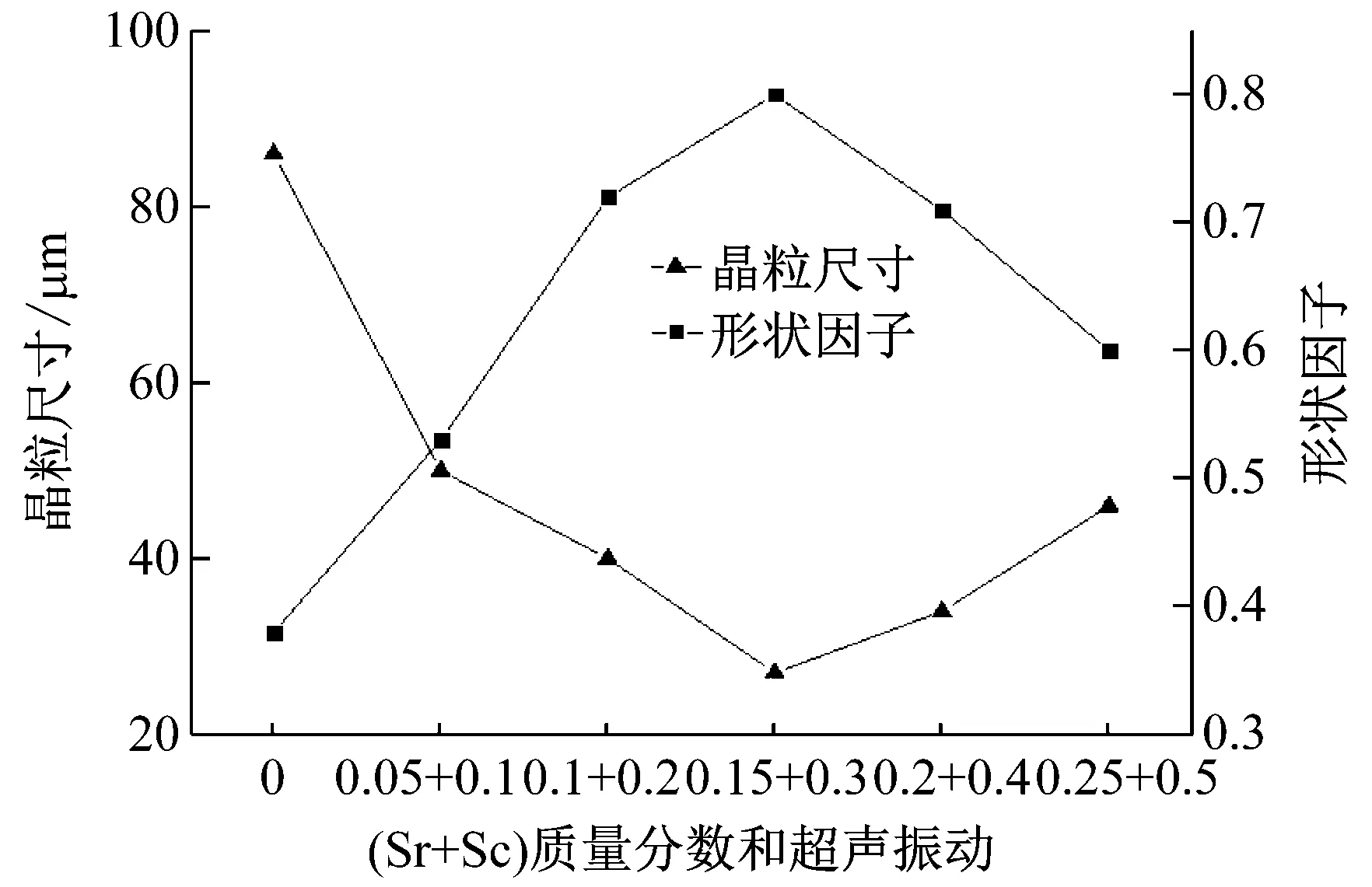

由图5可知,当添加Sr+Sc质量分数的增加,晶粒尺寸先减小后增加。合金中未添加Sr+Sc时,晶粒尺寸最大,约为86 μm,当添加0.15%Sr+0.3%Sc时,晶粒尺寸最小,约为27 μm,形状因子最大,为0.8,这是由于添加微量Sr和Sc元素后,与超声振动的空化与声流效应协同作用下细化了共晶Si相、也球化了α-Al相的效果;当添加0.2%Sr+0.4%Sc和0.25%Sr+0.5%Sc时,晶粒尺寸有所增加,分别增加了7 μm和19 μm,形状因子变小,这是由于添加微量Sr和Sc元素质量分数增加引起Sr和Sc元素富集,与超声振动的空化与声流效应时间加长引起的热效应共同作用下融合了细化了共晶Si相与球化了的α-Al相的效果,促进了晶粒间粘结且有棱角,出现恶化趋势。

(a) Sr+Sc-free (b)Sr0.05%+Sc0.1% (c) Sr0.1%+Sc0.2% (d) Sr0.15%+Sc0.3% (e)Sr0.2%+Sc0.4% (f) Sr0.25%+Sc0.5%

图4 超声振动与不同微量Sr+Sc的A380合金微观组织

Fig.4 Microstructure of A380 alloys with different trace Sr+Sc and UV

图5 超声振动与微量Sr+Sc对晶粒尺寸与形状因子的影响Fig.5 Effect of the trace Sr+Sc and UV on the grain size and the form factor

图6为A380铝合金的TEM照片。从图6中可以看出,试样基体内出现马蹄状的粒子,该粒子在基体内形貌细微,分布均匀弥散,尺寸大小约为20 nm,从相应的<001>衍射斑点可以发现:弥散粒子与合金基体的共格关系良好。这些弥散粒子为Al3(Sc,Sr),镶嵌在合金基体中具有很好的强化效果。

图6 A380铝合金的TEM照片Fig.6 TEM of A380 alloys

3 分析讨论

A380合金作为使用最为广泛的压铸用铝合金,主要是因为其Si含量较高在液态时流动性较好,但合金中的共晶Si呈粗大的板条状,割裂了α-Al基体,恶化材料的力学性能,降低了合金的强度和韧性,限制了其应用范围。本论文实验在A380合金中添加微量Sr和Sc元素后,与超声振动协同作用下使共晶Si细化呈细小的短簇状、α-Al得到球化,提高合金的综合性能,特别是塑韧性大幅度提高;而超声振动作用于铝合金熔体组织的机制机理主要是由超声空化效应和声流效应等引起的细晶强化效果,但合金熔体在凝固过程中的高温与不可观察等原因缺乏最直接的实验证据,本论文利用ANSYS FLUENT软件对A380合金直入超声振动与添加微量纳米Sr和Sc元素过程进行仿真,考察添加超声波振动和微量Sr+Sc对A380合金的显微组织的影响和作用机理。

3.1 A380合金熔体中超声空化场的仿真

3.1.1 建立超声波振动的有限元模型

用ANSYS FLUENT软件建立了传统计算的二维模型,该模型用Quad4单元划分网格和求解。为了减小计算负荷,在本论文中坩埚的几何模型按其的实际几何模型进行了缩小,坩埚的几何参数为直径为150 mm,高度为200 mm,超声波变幅杆直径为40 mm。

3.1.2 建立和求解数学模型

为了便于计算,本文提出了以下假设:①整个仿真系统绝热和没有考虑热对流;②A380合金熔体是一个不可压缩非牛顿流体;③温度变化对熔体的密度的影响被忽视;④崩溃所产生的射流空化气泡被忽视⑤添加Sr+Sc为纳米颗粒。假设以线性波传播而剪切力不考虑,声压可以通过求解式(1)波动方程获得

(1)

式中:ρ是铝合金熔体的密度,kg/m3;c是超声波的在熔体中的传播速度,m/s;p为声压,Pa。

为了研究超声波处理金属熔体后纳米颗粒的分布,采用欧拉法,用ANSYS FLUENT中使用标准k-ε模型的空化效应,其流场的质量守恒方程和动量守恒方程为[15]

质量守恒方程

(2)

动量守恒方程

(3)

在湍动能K方程的基础上,引入一个湍动耗散率ε的方程,形成了标准k-ε模型。标准k-ε模型假设湍流黏性和湍动能及耗散率有关。标准k-ε模型的输运方程为

(4)

假设液体是不可压缩的,由运动方程、波动方程和空泡表面边界条件,可求得气泡运动遵循的生长模型[16-17]

(5)

式中:R和R0分别为气泡的瞬时半径和初始半径;P0、Pv和Pmsinωt分别是空化气泡的静压力、蒸汽压和声压;σ是表面张力。

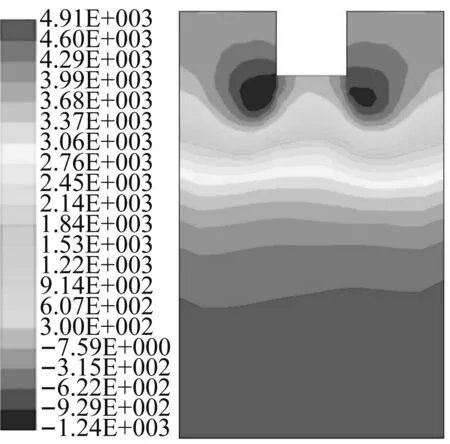

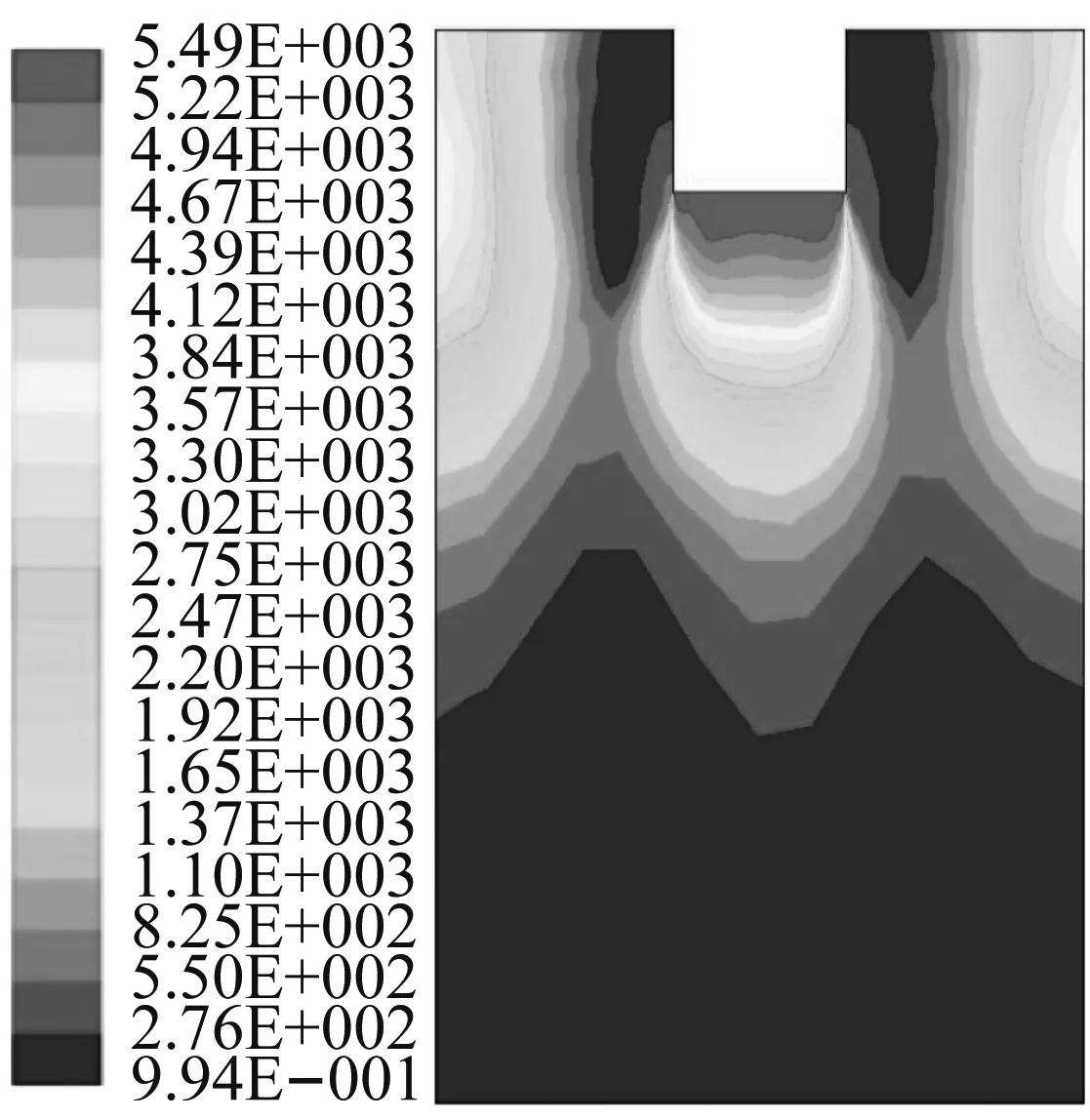

通过以上超声场-流固耦合方程进行有限元模拟仿真,结果见图7。图7(a)是超声振动下的金属颗粒运动轨迹及驻留时间,靠近工具头底部的铝合金熔体搅拌效果较好,驻留时间非常短,说明超声振动对Sr+Sc在铝合金熔体的分散性有较好的影响。图7(b)为超声振动铝合金熔体流场分布特征,当超声场导入铝合金熔体中时,工具头端面下方产生了较强的冲击流和湍流动能,并配合浇注口流体流动的协同作用,Sr+Sc为纳米颗粒在超声振动的驱动下其流动性得到了显著增强,最大流速达到0.54 m/s[18],在极大程度上促进了熔体内部的传热与传质,这对熔质元素的偏析的改善、二次枝晶根部的熔断加速、细化晶粒均非常有效。图 7(c)、(d)所示为A380合金熔体中超声波振动声压静态压力和动态压力幅值仿真分布图。由图发现工具头辐射端面附近为声压较大,波动较快,沿工具头端面向下方向声压幅值快速衰减。工具头侧面也发现声压辐射现象,但相对端面区域声压幅值低,面积也较小。当超声波振动引起的熔体压力要超过一定的空化阈值时就会引发超声波空化效应,而空化阈值与熔体、熔体的温度、熔体的压力状态、熔体的含气量及空化核的大小和分布等因素密切相关。根据文献研究[19-20],在7050铝合金熔体在700 ℃时添加超声波振动产生的空化阈值约为1.1 MPa。而根据相关文献[21]计算本实验空化气泡破灭能产生的最大压强为2.8 GPa,如此大的压强能将即能促进熔体过冷提高形核率,又能迅速破碎枝晶,达到晶粒细化的效果。

3.2 超声振动的作用机制机理探讨

结合图7的分析和已出版的文献研究成果,对超声波空化效应、声流效应、压力场等的耦合效应对A380合金凝固过程的引导作用进行了探讨,本试验研究中,超声振动对添加Sr+Sc后的A380合金凝固过程细化晶粒的机制和机理表现为:①超声波声流效应所产生的湍流加强铝合金熔体的随机流动,加速Sr和Sc纳米颗粒的均匀分散与分布,强烈的湍流作用可以抑制枝晶臂的快速生长,使二次枝晶臂的熔断加快,降低短枝晶臂晶体二次分支,促进其完全融合或合并生长,实现柱状晶转变成等轴晶,图4(d)的SEM显微组织也说明了超声作用下的晶粒细化效果很好;②高频超声波振动的作用促进合金熔体中游移的空化气泡不断产生、拉伸膨胀、压缩收缩和崩溃爆裂后,空化气泡溃灭爆裂会产生微激波,局部形成很大的压强,连续不断地冲击熔体内的不同晶粒的表面,寻找晶团、枝晶等晶粒的薄弱环节将其击碎和驱散,形成许多非均质形核核心,产生一系列的空化效应和声流效应,从而促进粗大的α-Al相球化而变得圆润;同时合金中的片状共晶Si相和针状Al3FeSi2金属间化合物相等在超声波空化的冲击下而被击碎,在声流和湍流的作用下迅速打散,扩大了其与合金熔体的接触面,增强了Sr和Sc等异质形核的活性,产生了更多的有效的非均质形核核心,从而使形核率迅速提升;同时在共晶Si的生长孪晶槽对Sr和Sc的吸附作用,抑制了孪晶的择优生长,促进了共晶Si形态发生改变,细化合金的凝固组织,其力学性能显著提高,与实验结果相符,与图2、图3、图4一致。

(a)

(b)

(c)

(d)

4 结 论

(1)随着Sr+Sc含量与超声振动的增加,晶粒尺寸先减小后增加,初生α-Al晶粒的形状因子先增大后减小;0.15%Sr+0.3% Sc时,其晶粒尺寸最小,约为27 μm,形状因子最大,为0.8,当Sr+Sc的质量分数继续增加,晶粒尺寸有所增加,形状因子有所减小。

(2)随着Sr+Sc含量与超声振动的增加,强度和硬度均先增加后降低,0.2%Sr+0.4%Sc时,强度最高,抗拉强度和屈服强度分别为:302 MPa和272 MPa,较未添加Sr+Sc的合金分别提高了33%和74.8%;0.15%Sr+0.3%Sc时,硬度和伸长率最大,分别为:113BHN和4.7%,较未添加Sr+Sc的合金分别提高了28.4%和113.6%。

(3)超声波声流效应所产生的湍流加速Sr和Sc纳米颗粒的均匀分散与分布,抑制枝晶臂的快速生长,降低短枝晶臂晶体二次分支,促进其完全融合或合并生长,实现柱状晶转变成等轴晶。超声波空化效应促进粗大的α-Al相球化而变得圆润;同时强大的空化冲击力将合金中的片状共晶Si相和针状Al3FeSi2金属间化合物相击碎,扩大了其与合金熔体的接触面,增强了Sr和Sc等异质形核的活性,产生了更多的有效的非均质形核核心,从而使形核率迅速提升,细化了合金的显微组织,提高了力学性能。ANSYS FLUENT仿真状态与实验结果一致。