罗河赤铁矿选矿工艺优化研究*

2018-10-16丁开振王小玉胡炳胜

丁开振 王小玉 胡炳胜 刘 军

(1.安徽马钢罗河矿业有限责任公司;2.中钢集团马鞍山矿山研究院有限公司;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

安徽马钢罗河矿业有限责任公司位于安徽省庐江县境内,属火山高温气液交代充填型矿床,该矿区为大型铁矿、硫铁矿共生的矿床,探明铁矿石表内矿:B+C级3.4亿t。矿石中主要工业铁矿物为磁铁矿,含有少量的赤铁矿等,综合利用的主要对象为黄铁矿。赤铁矿占有率不高,占比为13.06%,但总量巨大。

罗河矿业设计时虽考虑了赤铁矿的回收,但实际生产中,赤铁矿选别指标与设计指标相差甚远。因此,罗河矿业公司与中钢集团马鞍山矿山研究院有限公司合作,对现有选矿工艺流程进行了详细的流程考查,并进行了现有流程的验证试验研究及工艺优化研究,拟在不改变现有赤铁矿系统主体工艺的情况下,通过对现有工艺进行优化,提高赤铁矿选别指标,提高资源利用率,增加经济效益。

1 矿石性质及选矿工艺

1.1 赤铁矿成因

罗河赤铁矿在矿石中为次生矿物,其形成途径有两种:①赤铁矿主要是磁铁矿受后期热液作用改造而成,赤铁矿常沿磁铁矿的边沿、晶间、裂隙、解离进行交代,形成交代、残余、假象等结构,交代形成的赤铁矿与磁铁矿连晶,常呈磁铁矿的假象;②一些含铁硅酸盐矿物经热液作用后生成的针状镜铁矿、微细他形赤铁矿及赤铁矿小细脉,嵌布或穿插在脉石中。

赤铁矿有时也被黄铁矿、菱铁矿、褐铁矿等交代,因此这些矿物在空间上往往共生,在选别上增加了一定的难度[1]。

1.2 赤铁矿回收系统给矿矿石性质分析

赤铁矿回收系统给矿为弱磁选综合尾矿,其化学多元素分析结果见表1,铁物相分析结果见表2,粒度分析结果见表3[2]。

表1 弱磁选综合尾矿化学多元素分析结果 %

由表1可知,强磁给矿中可利用的元素为铁,主要杂质SiO2、Al2O3、S、P、K2O、Na2O含量较高,w(CaO+MgO)/w(SiO2+Al2O3)=0.497,为酸性铁矿石。

表2 弱磁选综合尾矿铁物相分析结果 %

由表2可知,强磁给矿中铁主要赋存在赤(褐)铁矿中,其占有率为62.44%。

由罗河磨选工艺流程可知,罗河强磁给矿主要来自一段磨矿产品,表3粒度分析结果表明,强磁给矿中-0.076 mm粒级占54.02%,给矿粒度较粗。

表3 强磁给矿粒度分析结果

1.3 罗河选矿厂现有选矿工艺

罗河磨选工艺采用阶段磨矿—浮选—弱磁选—强磁—重选工艺,工艺流程见图1,其中强磁、重选工艺回收弱磁尾矿,弱磁尾矿选矿工艺数质量流程见图2[3]。

2 试验研究

2.1 不同细度赤铁矿单体解离度分析

将罗河铁矿原矿磨至不同细度,进行赤铁矿单体解离度分析,分析结果见表4[4]。

图1 罗河磨选工艺流程

图2 罗河赤铁矿选矿工艺数质量流程

由表4可知,一段磨矿细度为-0.076 mm 55%时,赤铁矿单体及富连生体(>3/4)仅70.07%,结合表3知,强磁给矿单体解离度较低,将影响选别指标;但由于罗河选矿厂整体已经建成,细磨深选在现场难以实现,综合考虑现有场地、改造投资及运行成本,罗河矿业公司拟通过简单改造提高选别效果,不考虑细磨深选。

2.2 强磁选别效果研究

2.2.1 生产中强磁产品的考查

罗河矿业公司选矿厂强磁设备采用SLon-2500型脉动高梯度磁选机,对现场强磁精矿、强磁尾矿进行考查及粒级筛析,筛析结果见表5、表6[2]。

表5 强磁精矿粒度筛析结果

表6 强磁选尾矿粒度筛析结果

由表3、表5可知,强磁对-0.15 mm细粒级铁品位提升明显,+0.15 mm粒级铁品位提升较少,而精矿中粗粒级(+0.15 mm)含量明显增加,导致强磁选精矿铁品位偏低。由表6可知, 强磁选尾矿中-0.076 mm粒级全铁品位高于均值,说明强磁选时,铁主要在微细粒级中损失。

2.2.2 强磁效果验证试验研究

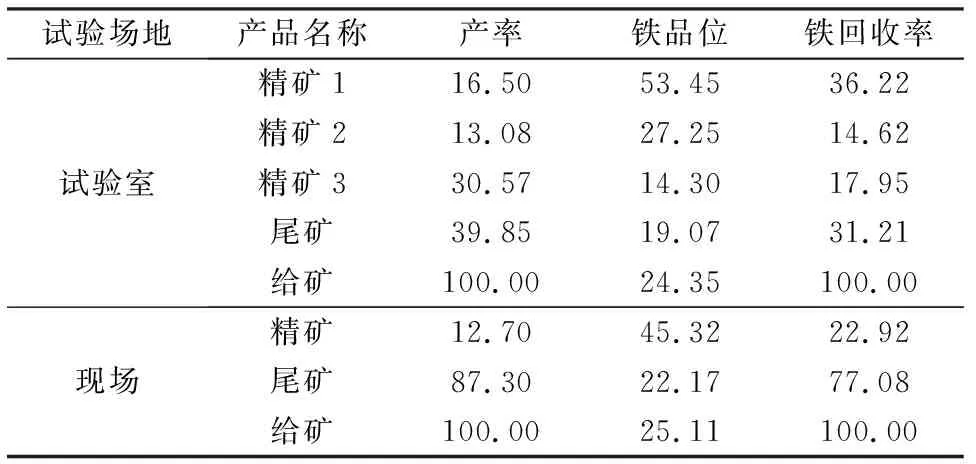

取现场强磁给矿在试验室进行脉动高梯度强磁选不同磁场强度的试验研究,试验结果与现场指标对比见表7,验证试验时所取强磁给矿铁品位较之现场考查时偏高约一个百分点,属于生产上的正常波动,不影响试验样品的代表性[2]。

由表7可知,现场指标与磁场强度为318.47 kA/m时指标相比,精矿铁品位基本相当,但产率、铁回收率均有较大差距,说明现场强磁选别指标仍存在较大提升空间。

表7 脉动高梯度强磁选试验结果与现场指标对比结果

2.3 螺旋溜槽使用效果研究

2.3.1 螺旋溜槽现场应用效果

罗河矿业公司选矿厂重选设备采用φ1 500 mm螺旋溜槽,为查明生产中螺旋溜槽的选别效果,对现场螺旋溜槽给矿、螺旋溜槽精矿、螺旋溜槽尾矿进行了考查及粒级筛析,螺旋溜槽给矿即强磁精矿筛析结果见表5,螺旋溜槽精矿、尾矿筛析结果分别见表8、表9[2]。

表8 螺旋溜槽精矿粒度筛析结果

由表8可知,随着粒度的增加,重选精矿铁品位下降,+0.15 mm粒级全铁品位低,若将+0.15 mm粒级筛除,-0.15 mm粒级全铁品位可达50.22%。

表9 螺旋溜槽尾矿粒度筛析结果

由表9可知,尾矿中铁主要损失在-0.043 mm粒级,该粒级全铁品位为33.09%,全铁占有率为56.35%。

综合表5、表8、表9可知,螺旋溜槽选别时粗粒矿物进入到了精矿中,影响精矿品质,细粒级矿物难以回收,会流失到尾矿中,影响最终精矿的回收率。

2.3.2 重选效果验证试验研究

为查明现场重选选别效果,取现场螺旋溜槽给矿在试验室进行了螺旋溜槽验证试验,试验结果与现场指标对比结果见表10[2]。

表10 螺旋溜槽验证试验结果与现场指标对比 %

由表10可知,现场重选精矿铁品位、产率、铁回收率均与试验指标有较大差距,说明现场重选指标仍有较大提升空间。

3 重选工艺优化研究

3.1 螺旋溜槽1粗1精试验研究

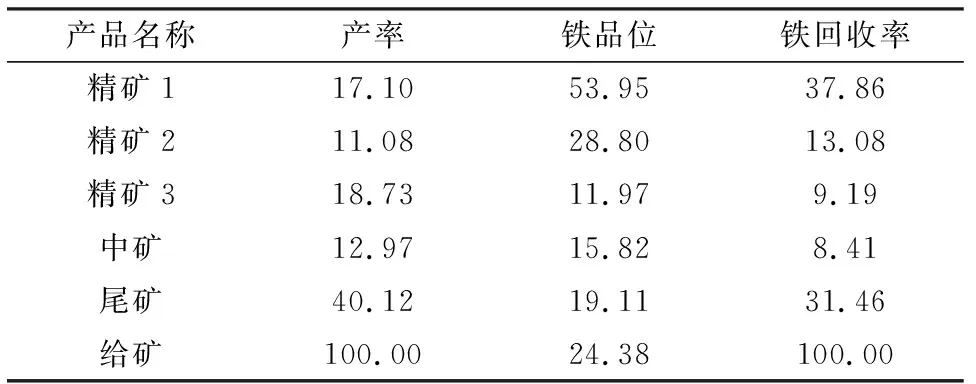

为查明增加1次精选是否会提高选别指标,进行试验室螺旋溜槽1次粗选试验及螺旋溜槽1粗1精试验,1粗1精试验结果见表11[2]。

表11 螺旋溜槽1粗1精试验结果 %

对比表10、表11可知,1次粗选和1粗1精流程均可获得铁品位大于53%的铁精矿,但1次粗选铁精矿回收率较1粗1精流程低1.64个百分点,说明增加精选有利于提高选别指标。

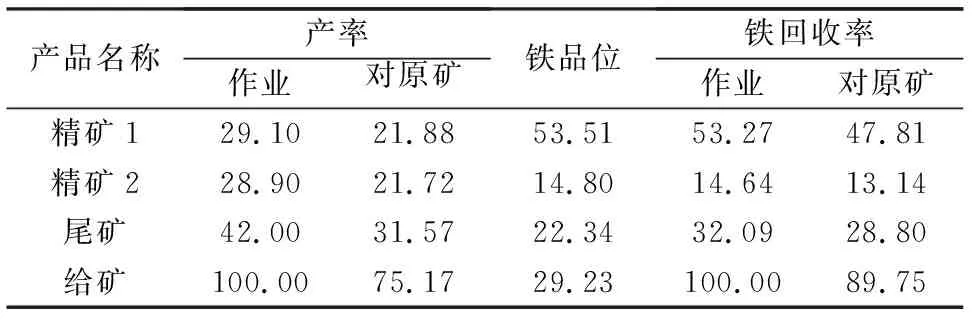

3.2 重选给矿分级重选试验

为探索分级重选对选别指标的影响,将重选给矿经0.30 mm筛分,筛上、筛下分别进行螺旋溜槽重选试验,筛分结果见表12。 +0.3 mm、-0.3 mm粒级螺旋溜槽重选试验结果见表13、表14[2]。

表12 0.3 mm粒级筛分结果 %

表13 +0.3 mm螺旋溜槽重选试验结果%

表14 -0.3 mm螺旋溜槽重选试验结果%

由表12、表13可知, +0.3 mm 矿物在试验室采用螺旋溜槽重选仍不能得到合格铁精矿,且+0.3 mm粒级全铁品位为10.11%,低于生产中强磁选尾矿品位,可以采用振动筛直接隔粗抛尾。

由表10、表14试验结果对比可知,在赤铁精矿全铁品位相当的情况下,分级重选铁回收率高11.69个百分点,分级重选效果显著。

4 结 语

(1)罗河选矿厂现场强磁给矿-0.076 mm粒级仅占54.02%,粒度粗,单体解离度差,影响了选别指标。

(2)罗河强磁、重选选别指标与试验指标均有较大差距,说明现有生产指标仍有较大提升空间。

(3)试验室1粗1精流程指标略优于1次粗选流程,考虑实际生产中增加精选次数有利于指标稳定,建议增加1次精选。

(4)分级重选效果显著,+0.3 mm粒级矿物铁品位低于最终尾矿铁品位,且单独重选仍不能得到合格重选铁精矿,建议增加振动筛分级且粗粒直接抛尾。

(5)螺旋溜槽不能有效选别微细粒矿物,致使高品位的微细粒矿物流失到尾矿中,需要对微细粒回收工艺进行研究。