扫强磁工艺选别效果的影响因素探索

2020-02-02杨晓峰刘双安董振海

杨晓峰 刘双安 董振海

(1.鞍钢集团北京研究院有限公司,北京 昌平 102206;2.鞍钢集团矿业设计研究院有限公司,辽宁 鞍山 114002)

0 引言

目前对细粒赤铁矿石普遍采用弱磁-强磁选工艺选别后,混磁精给入反浮选选别[1],即:细粒赤铁矿给入弱磁选别,弱磁尾给入强磁选别,强磁抛尾后弱磁精与强磁精构成混磁精,混磁精给入反浮选工艺选别。但对难选(嵌布粒度极细的)赤铁矿石,采用弱磁-强磁选别后,强磁尾矿品位偏高,造成大量铁矿物流失,对强磁尾矿采用扫选强磁进行选别[2],是降低尾矿品位、提高回收率的有效方法。

某难选极细粒赤铁矿石,其原矿和混磁精经“弱磁-强磁工艺”选别,在不同选别条件下强磁尾矿品位均在10%以上,为降低强磁尾矿品位,提高铁矿物回收率,对强磁尾矿采用扫选强磁进行选别。为探索各因素对“弱磁-强磁-扫强磁工艺”选别效果的影响,分别以原矿和一混精为试验对象进行了的弱磁给矿粒度、扫强磁给矿粒度、强磁磁感应强度和扫强磁磁感应强度的选别条件试验。

1 矿石性质

1.1 多元素及物相分析

对原矿样进行多元素分析和物相分析,结果见表1、表2。

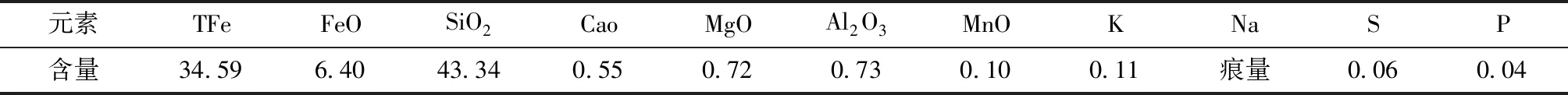

表1 试验矿样化学多元素分析结果(质量分数) %

表2 试验矿样物相分析结果(质量分数) %

多元素分析和物相分析结果表明:试验矿样全铁含量34.59%,其中的亚铁含量6.40%,铁矿物以氧化铁为主,其次是磁性铁。

1.2 主要铁矿物结晶粒度测定

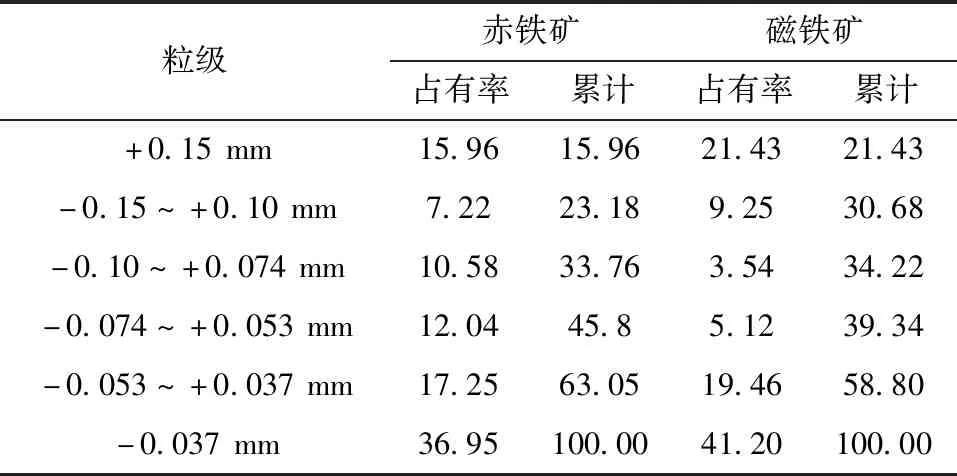

对矿石中赤铁矿及磁铁矿的粒度进行测定,结果见表3。

表3 赤铁矿、磁铁矿结晶粒度测定结果(质量分数) %

粒度测定结果表明:赤铁矿和磁铁矿在0.074 mm以上粒级中的分布率分别为33.76%和34.22%,在0.037 mm以下粒级中的分布率分别为36.95%和41.20%,可见赤铁矿和磁铁矿的浸染粒度不均匀,且以细粒嵌布为主,两种矿物在细粒和微粒级中含量较高。

2 选别试验

2.1 原矿不同磨矿粒度产品选别试验

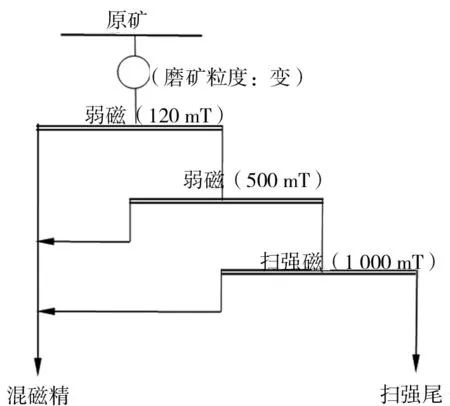

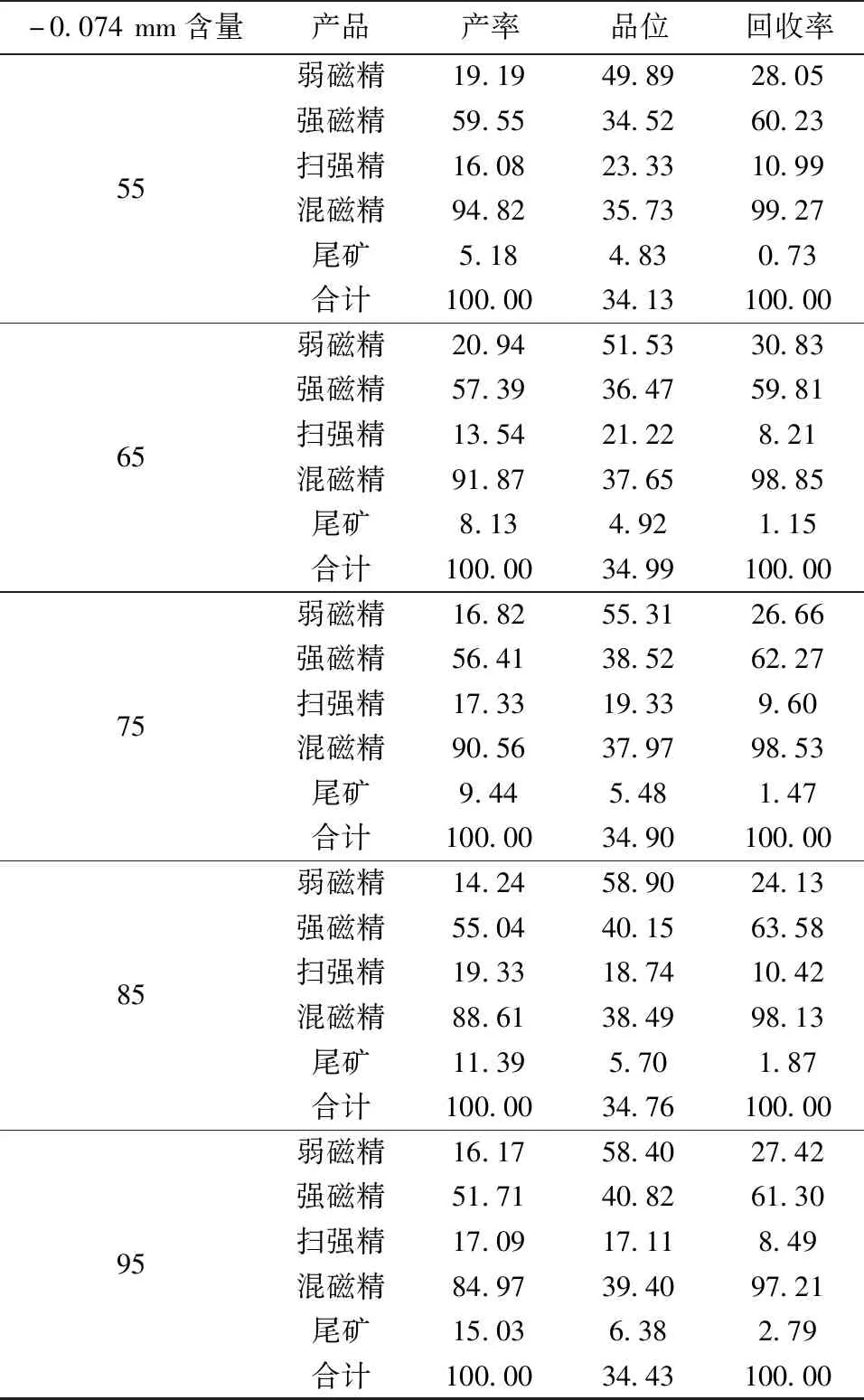

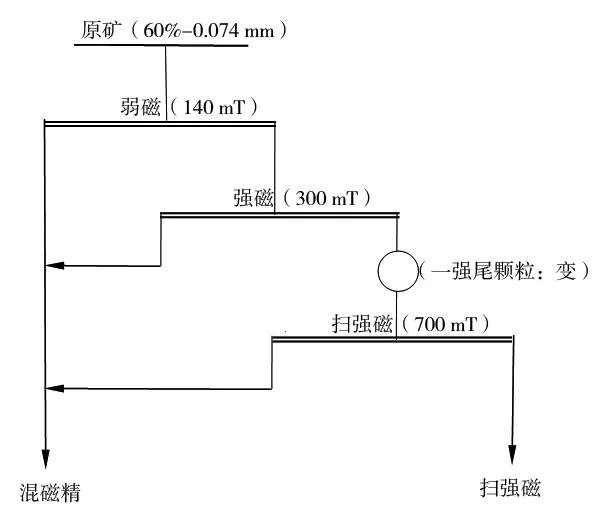

原矿不同磨矿粒度产品选别试验考察了弱磁给矿粒度对弱磁-强磁-扫强磁工艺分选效果的影响,试验流程及工艺参数见图1,试验结果见表4。

图1 原矿不同磨矿粒度产品选别试验流程图

表4 原矿不同磨矿粒度产品选别试验结果(质量分数) %

由表4可知,随着-0.074 mm含量由55%逐渐增加至95%,弱磁精矿的品位和强磁精矿品位逐渐提高,扫选强磁精矿的品位则呈现逐渐降低的趋势,混磁精的品位逐渐升高、回收率逐渐降低,强尾品位逐渐升高、尾矿产率增加。

由于该矿石浸染粒度不均匀,宜采用阶段磨矿,因此一次磨矿粒度不宜过细,二次磨矿粒度则应根据后续浮选作业给矿要求确定。

2.2 扫选强磁给矿粒度条件试验

扫选强磁给矿粒度条件试验流程及工艺参数,见图2。原矿经弱磁、强磁选别后,得到的品位18.04%、产率38.43%的强磁尾矿分别磨至不同粒度后,给入扫强磁进行选别,选别结果见表5。

图2 扫强磁不同给矿粒度试验流程图

表5 扫选强磁给矿粒度对物料分选效果的影响(质量分数)%

由表5可知,扫选强磁给矿粒度-0.074 mm含量由65.38%增加至99.11%之间时,扫强精和扫强尾的品位、产率及回收率变化幅度均较小。可见,扫选强磁给矿粒度对提高物料分选效果影响不显著。因此强磁尾矿适宜直接给入扫强磁。

2.3 扫选强磁磁感应强度条件试验

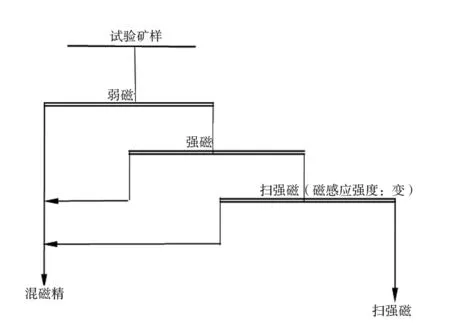

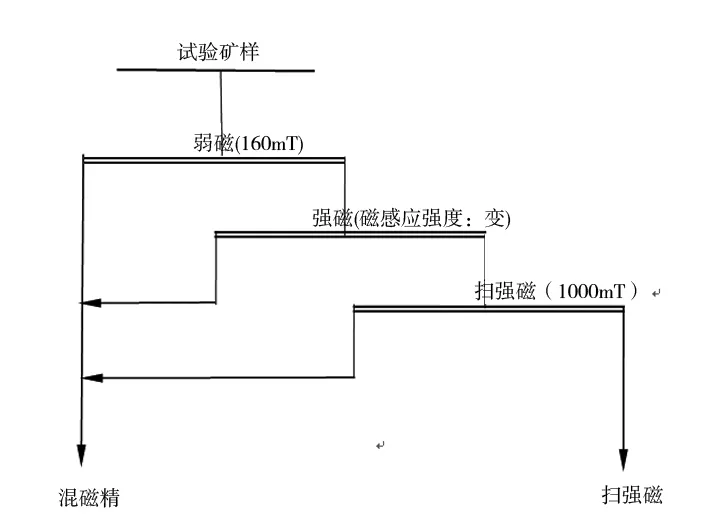

为考察扫选强磁不同磁感应强度对分选效果的影响,采用弱磁-强磁-扫强磁工艺,分别对原矿和混磁精试验矿样进行扫选强磁磁感应强度条件试验,试验流程见图3。

图3 扫强磁磁感应强度条件试验流程图

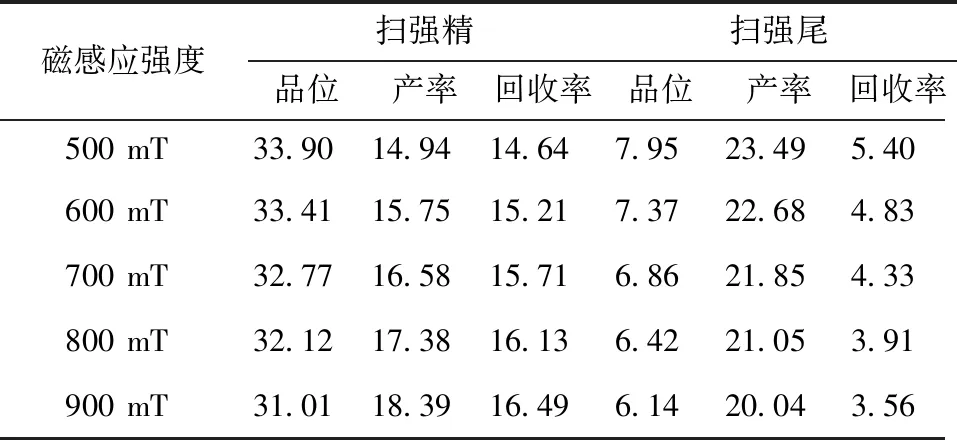

2.3.1 原矿不同扫强磁磁感应强度选别试验

品位34.59%、粒度-0.074 mm含量60%的原矿,在弱磁磁感应强度120 mT、强磁磁感应强度300 mT的条件下,经弱磁、强磁选别后得到的品位18.04%、产率38.43%的强磁尾矿,强磁尾矿给入扫强磁进行原矿不同扫强磁磁感应强度选别试验,结果见表6。

表6 原矿不同扫强磁磁感应强度选别试验(质量分数) %

由表6可知,在磨矿粒度,弱磁、强磁磁感应强度不变的条件下,扫选强磁磁感应强度由500 mT升高至900 mT,扫选强磁精矿品位由33.90%降低至31.01%,回收率则由14.64%升高至16.49%,扫选强磁尾矿品位由7.95%降低至6.14%。

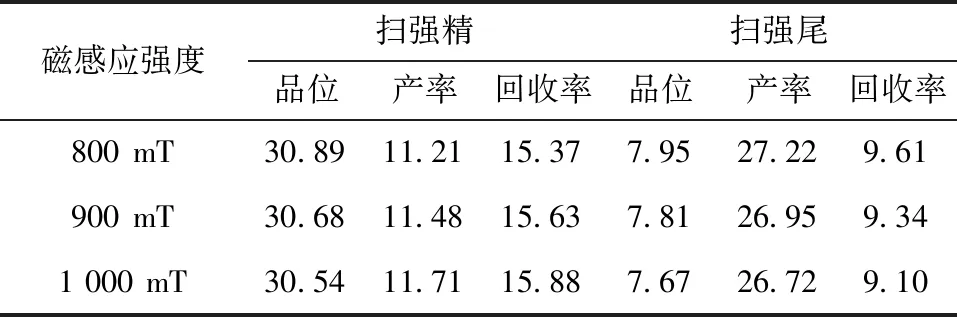

2.3.2 混磁精不同扫强磁磁感应强度选别试验

品位42.95%、粒度-0.045 mm含量92%的混磁精,在弱磁磁感应强度160 mT、强磁磁感应强度600 mT的条件下,经弱磁、强磁选别后得到的品位14.64%、产率22.53%的强磁尾,强磁尾矿给入扫强磁进行混磁精不同扫强磁磁感应强度选别试验,结果见表7。

表7 混磁精不同扫强磁磁感应强度选别试验(质量分数)%

由表7可知,在磨矿粒度,弱磁、强磁磁感应强度不变的条件下,扫选强磁磁感应强度由800 mT升高至1 000 mT,精矿品位和尾矿品位均降低,精矿产率和回收率提高,但变化幅度均不大。

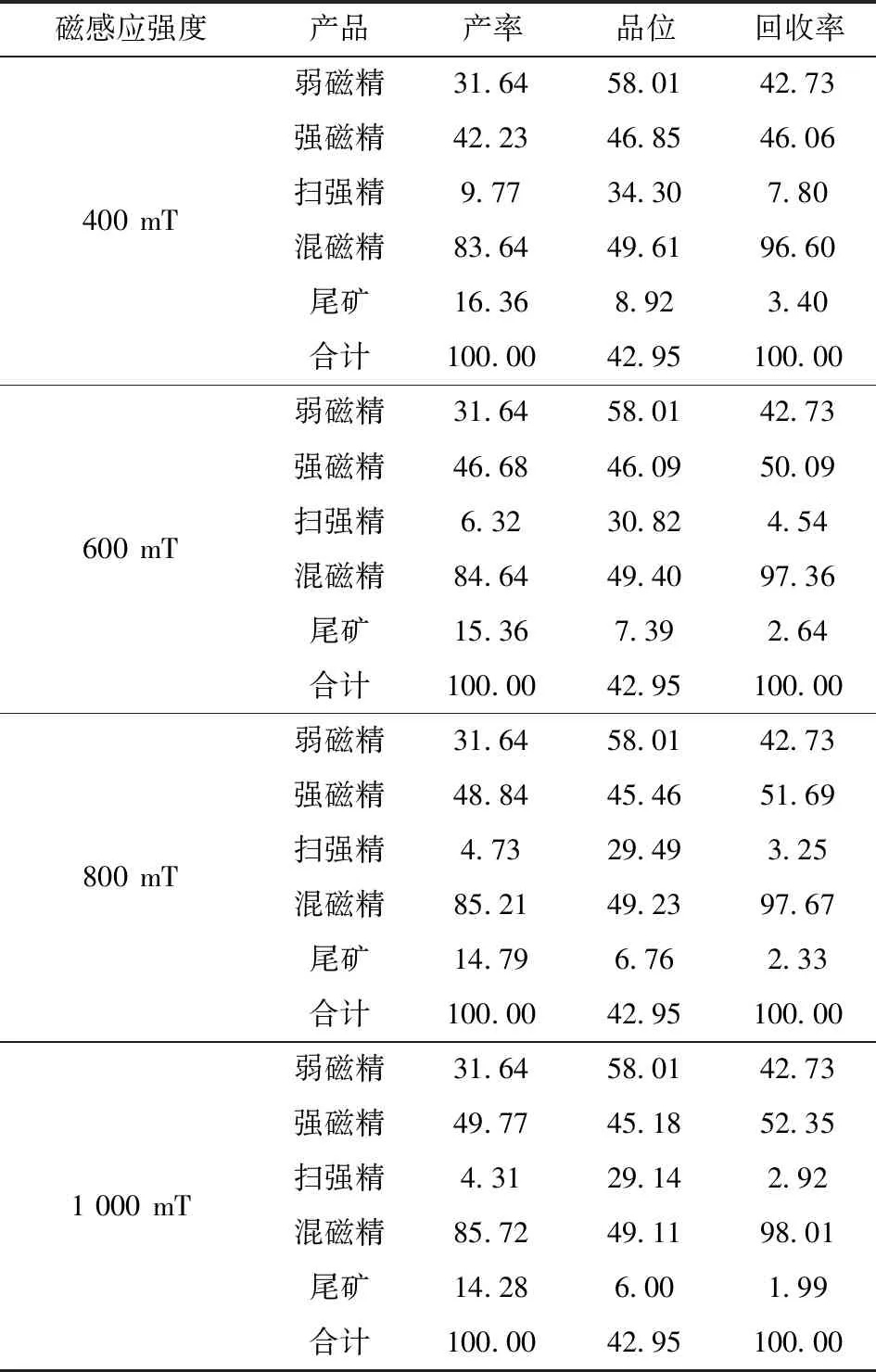

2.4 强磁磁感应强度条件试验

为考察强磁不同磁感应强度对分选效果的影响,采用弱磁-强磁-扫强磁工艺,对混磁精试验矿样进行强磁磁感应强度条件试验,试验流程及试验工艺参数见图4,试验结果见表8。

图4 强磁磁感应强度条件试验流程图

表8 强磁磁感应强度条件试验结果(质量分数) %

由表8可知,在磨矿粒度,弱磁、扫强磁磁感应强度不变的条件下,强磁磁感应强度由400 mT升高至1 000 mT,强精和扫强精品位均降低,但强精产率升高、扫强精产率降低,混磁精精矿品位降低由49.61%降低到49.11%,变化幅度不大,强尾品位由8.92%降低至6.00%。可见,采用较高的强磁磁感应强度与较高的扫强磁磁感应强度相结合,可实现在混磁精品位变化不大的条件下,很好的降低尾矿品位。

3 结语

1)在弱磁-强磁-扫强磁工艺中,强磁尾矿适宜直接给入扫强磁,不需要进行磨矿,通过提高弱磁给矿细度可实现提高混磁精品位。具体磨矿粒度和磨矿段数应根据矿石性质及后继选别作业对混磁精的要求确定。

2)在弱磁-强磁-扫强磁工艺中,通过采用较高的强磁磁感应强度和较高的扫强磁磁感应强度组合,可实现在混磁精品位变化不大的条件下,很好的降低尾矿品位。