梅山铁矿降磷磁选工艺技术优化及生产实践

2021-10-22欧张文

欧张文

(南京宝地梅山产城发展有限公司矿业分公司)

梅山铁矿为岩浆后期陆相火山—热液侵入型铁矿床,赋存于辉石闪长玢岩和安山岩侵入接触带中,矿物组成复杂,结构构造多样,矿石中含有硫、磷等对钢铁冶炼有害的杂质。原矿中主要铁矿物为磁铁矿、假象半假象赤铁矿、赤铁矿和菱铁矿,含有少量的黄铁矿、褐铁矿和含铁硅酸盐矿物,菱铁矿与菱镁矿存在完全类质同象,属于复杂难选混合铁矿石[1-4]。

梅山铁矿选矿工艺流程为原矿经二段中碎、磁重预选抛尾,获得粗精矿经细碎后给入两段闭路连续磨矿、磨矿粒度-0.074 mm占比约65%,再经浮选脱硫、弱磁选—强磁选降磷,将弱磁粗选、弱磁扫选、强磁粗选、强磁扫选4种精矿合并为最终精矿,过滤脱水后为铁精矿产品。

1 生产现状

1.1 生产工艺流程

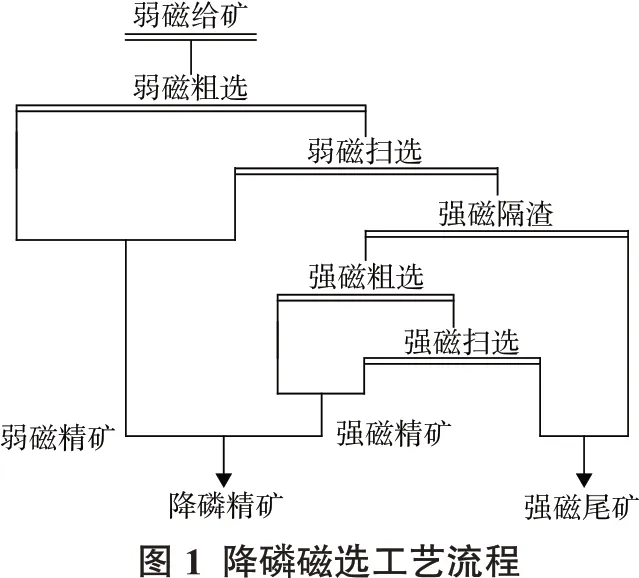

梅山降磷磁选处理的是浮选脱硫后尾矿,采用二段弱磁、二段强磁进行选别,磨矿产品经浮选脱硫后作为弱磁给矿进入弱磁粗选,弱磁粗选精矿进入精矿大井浓缩,弱磁粗选尾矿进入弱磁扫选,弱磁扫选精矿进入精矿大井浓缩,弱磁扫选尾矿进入中矿大井浓缩,浓缩后用泵送入高频细筛进行隔渣,筛下进入强磁粗选,筛上为尾矿渣,强磁粗选精矿进入精矿大井浓缩,强磁粗选尾矿进入强磁扫选,强磁扫选精矿进入精矿大井,强磁扫选尾矿为最终尾矿。降磷作业由弱磁工序和强磁工序组成,弱磁精矿和强磁精矿合并成降磷精矿,弱磁尾矿经中矿大井浓缩后作为强磁作业的给矿。

弱磁给矿浓度控制在25%~35%,强磁作业前进行隔渣处理,细筛筛网孔径1.00 mm,强磁给矿浓度控制在25%~35%。激磁电流根据含磷及铁精矿品位要求进行调整,弱磁粗选、扫选精矿混合成弱磁精矿,强磁粗选、扫选精矿混合成强磁精矿,弱磁精矿与强磁精矿汇总生产为TFe品位约57%,SiO2<6.0%的铁精矿产品。生产工艺流程见图1。

1.2 主要设备及参数

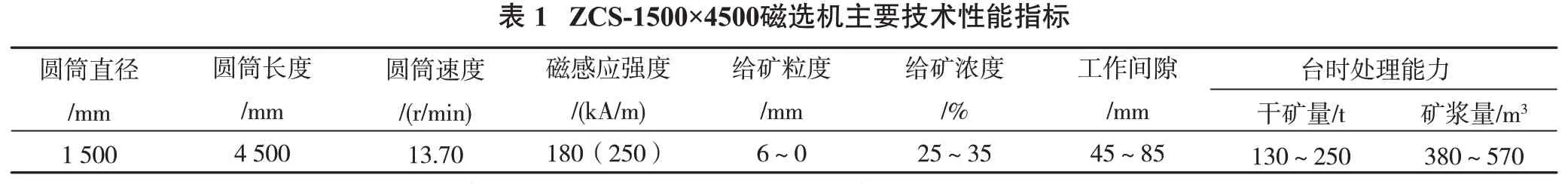

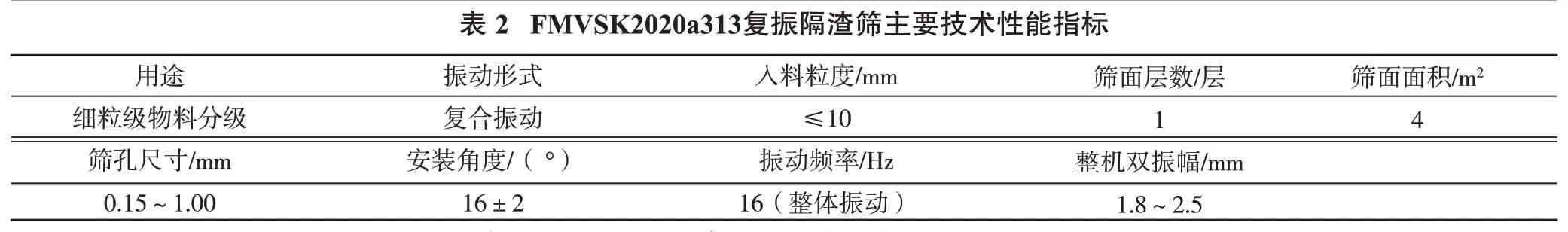

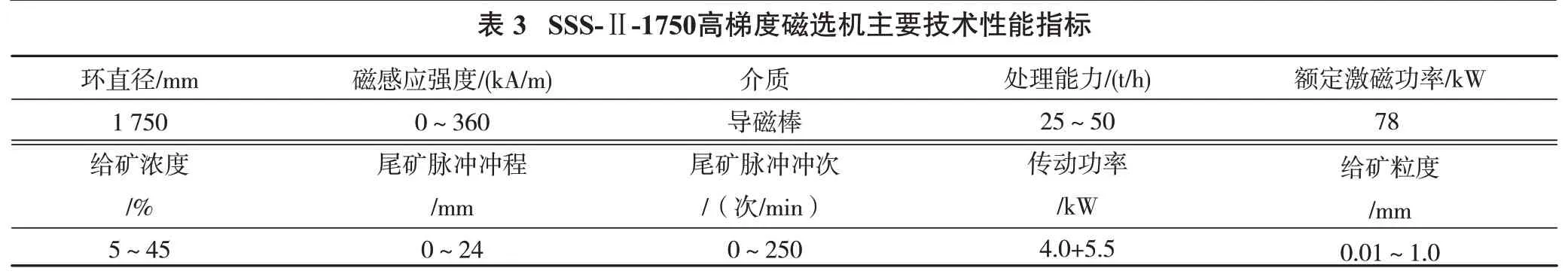

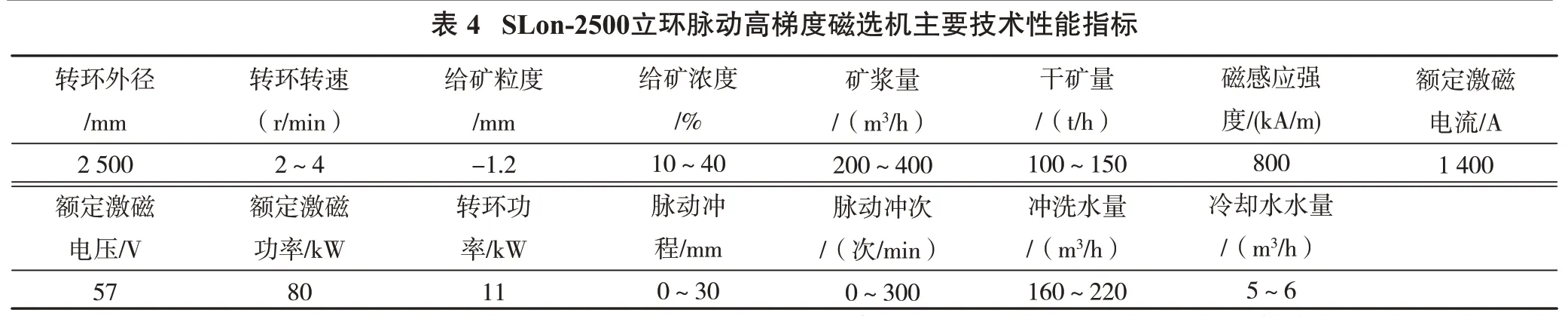

ZCS-1500×4500顺流型永磁筒式磁选机结构及性能参数见表1,FMVSK2020复振隔渣筛结构及性能参数见表2,SSS-Ⅱ-1750强磁粗选高梯度磁选机结构及参数见表3,SLon-2500强磁扫选高梯度磁选机结构及参数见表4。

?

?

?

?

2 技术改造和主要技术指标

2.1 流程考察

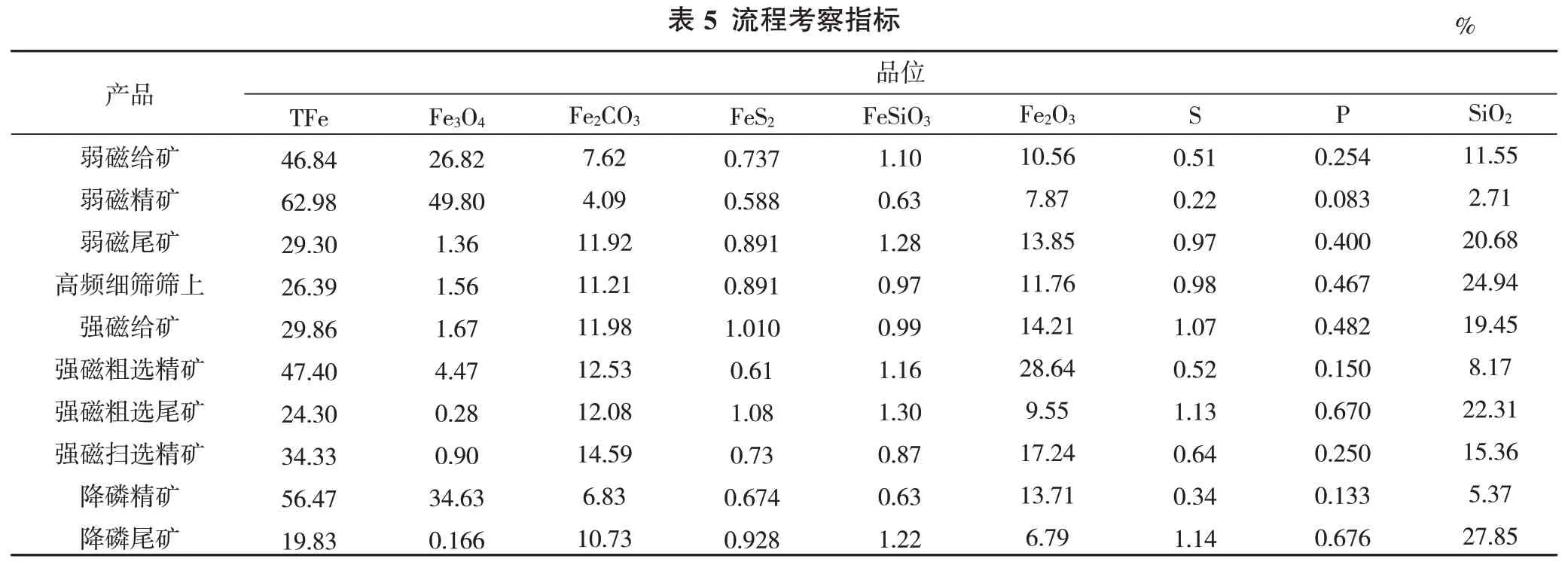

在5个球磨系列连续运行的情况下,对降磷选别系统所有产品进行取样,考查系统整体选别指标,为后续设备技术改造、工艺流程优化、提高金属回收率和降低铁精矿杂质含量提供可靠依据。强磁粗选采用SSS-Ⅱ-1750高梯度磁选机,运行电流600 A,对应磁场强度224 kA/m。强磁扫选采用SLon-2500立环脉动高梯度磁选机[5],运行电流300 A,对应磁场强度240 kA/m。考察试验指标见表5、表6。

?

由表5、表6可知,降磷磁选选别系统弱磁选别段,弱磁粗选精矿和弱磁扫选精矿汇总成弱磁精矿,弱磁精矿全铁品位62.98%,Fe3O4含量49.80%,Fe3O4占比79.07%,SiO2含量2.71%,精矿产率52.08%,精矿回收率70.02%。

生产现场使用的FMVSK2020a313复振隔渣筛筛孔为1.0 mm,筛上隔渣全铁品位26.39%,Fe3O4含量1.56%,隔渣产率7.73%。筛上隔渣矿物的含铁品位偏高,影响系统金属回收率,特别是在生产过程中筛面给矿不均匀出现跑浆,造成金属流失。

强磁粗选给矿全铁品位29.86%,强磁粗选精矿全铁品位47.40%,SiO2含量8.17%,产率9.68%,回收率9.79%。强磁扫选精矿全铁品位34.33%,SiO2含量15.36%,产率9.40%,回收率6.89%。

降磷磁选系统强磁选别段精矿产率19.08%,精矿回收率16.68%。强磁选别段主要回收低磁性矿物高到12.53%,增加了0.55个百分点。强磁扫选给矿Fe2CO3含量12.08%,强磁扫选精矿Fe2CO3含量提高到14.59%,增加了2.51个百分点。

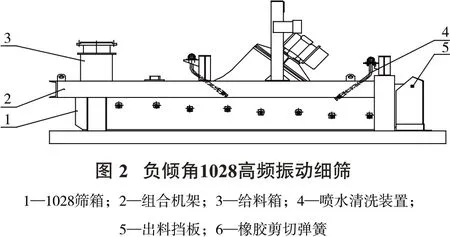

2.2 隔渣筛技术改造

针对FMVSK2020a313复振隔渣筛出现的筛面跑浆造成金属流失的问题,使用负倾角1028高频振动细筛(图2)进行更新改造,同时可优化筛孔尺寸,将现使用的1.0 mm筛孔优化到0.5 mm,实现在强磁选别前将1.0~0.5 mm粒级低品位砂石提前分离,降低强磁选别系统生产运行负荷,提高强磁生产选别精度。Fe2O3,强磁粗选给矿Fe2O3含量14.21%,强磁粗选精矿Fe2O3含量提高到28.64%,增加了14.43个百分点。强磁扫选给矿Fe2O3含量9.55%,强磁扫选精矿Fe2O3含量提高到17.24%,增加了7.69个百分点。

对于弱磁性矿物Fe2CO3选别效果,强磁粗选SSS-Ⅱ-1750高梯度磁选机磁场强度0.28 T,强磁扫选SLon-2500立环脉动高梯度磁选机场强0.30 T,在运行背景磁场强度接近的情况下,强磁扫选SLon-2500立环脉动高梯度磁选机比强磁粗选SSS-Ⅱ-1750高梯度磁选机选别效果明显要好,强磁粗选给矿Fe2CO3含量11.98%,强磁粗选精矿Fe2CO3含量提

2.3 强磁机扫选技术改造

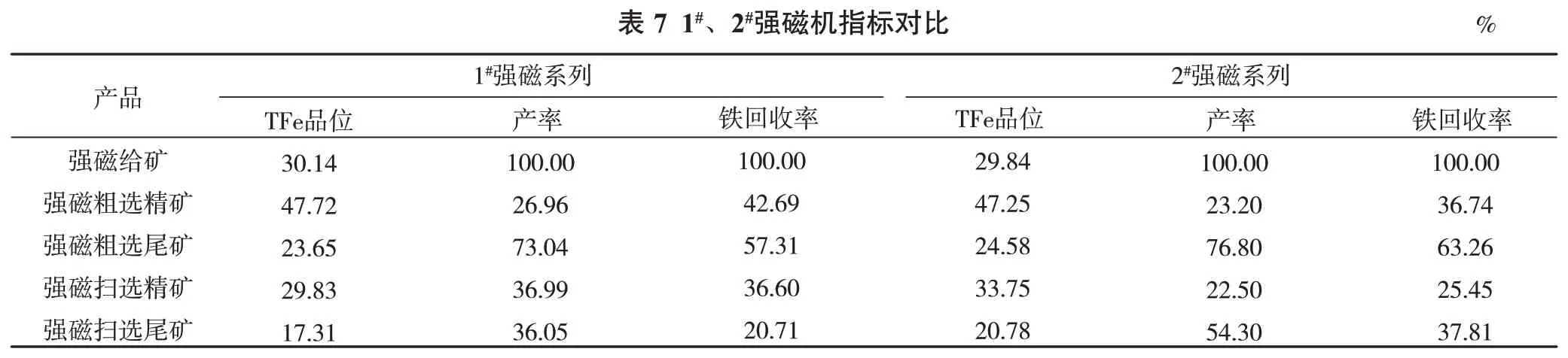

为改善降磷强磁选别效果,对强磁扫选1#磁选机介质盒和上铁芯进行更新改造,对比考察1#和2#强磁机生产指标,指标见表7。

?

由表7可知,1#强磁粗选效果略好于2#强磁粗选,其精矿品位和产率略高。1#强磁扫选更换介质盒和上铁芯后,强磁扫选1#机精矿产率高出2#机14.49个百分点,同时扫选精矿品位下降3.92个百分点。

1#,2#强磁扫选选别效果对降磷精矿影响分析结果见表8。

?

由表8可知,更换新介质盒和铁芯后,在相同激磁电流下,综合精矿产率和回收率大幅提高,但1#强磁扫选精矿品位比2#下降3.92个百分点,最终降磷精矿品位会低于57%。为使强磁扫选精矿品位基本相近,建议在生产时1#强磁扫选激磁电流比2#强磁扫选低100~200 A,或把1#强磁扫选的脉动冲程增大以减少精矿中的夹杂。

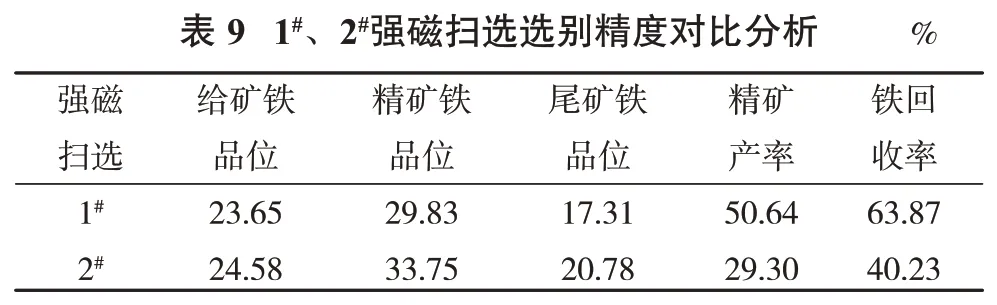

分析1#、2#强磁扫选作业选别精度,见表9。

?

由表9可知,1#强磁扫选作业精矿产率50.64%、金属回收率63.87%、选别效率23.21%,分别比2#强磁扫选作业精矿产率高21.34个百分点、金属回收率高23.64个百分点、选别效率高3.45个百分点。说明1#强磁扫选更换介质盒和上铁芯大修后,其设备状态和功能得到明显改善,设备状态优于2#强磁扫选机。

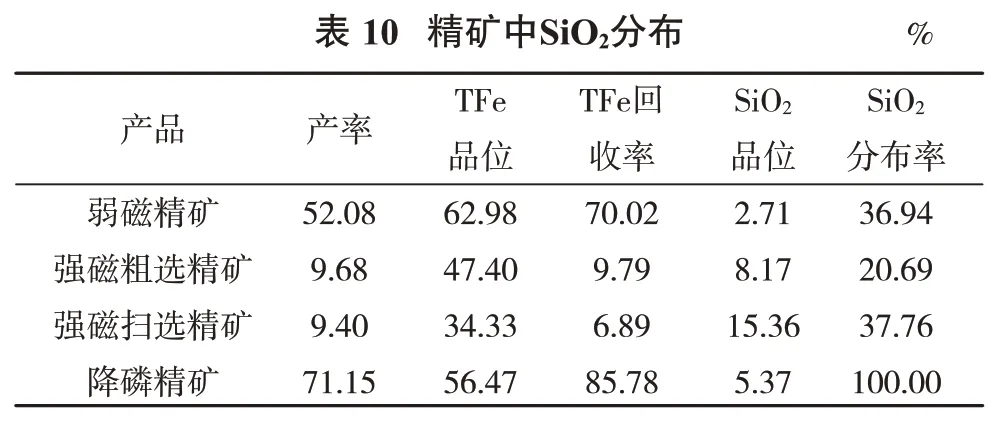

2.4 各精矿SiO2含量分布

针对铁精矿含SiO2指标波动,分析弱磁精矿、强磁粗选精矿、强磁扫选精矿和降磷精矿SiO2分布情况,见表10。

?

由表10可知,强磁粗选精矿和扫选精矿产率低,SiO2含量高,特别是强磁扫选精矿产率仅9.40%,但SiO2贡献达37.76%。

对弱磁精矿、强磁粗选精矿和强磁扫选精矿分别使用磁感应强度160、480 kA/m的磁块进行精选试验,试验结果见表11。

由表11可知,将各产品精矿夹杂Fe和SiO2含量与降磷尾矿进行对比(Fe含量19.83%、SiO2含量27.85%),弱磁精矿夹杂Fe含量低、SiO2含量高,推测弱磁精矿夹杂主要以脉石为主。强磁粗选精矿夹杂Fe和SiO2含量与降磷尾矿保持一致,强磁扫选精矿中Fe含量高、SiO2含量低,表明强磁扫选精矿夹杂以连生体矿物为主。

?

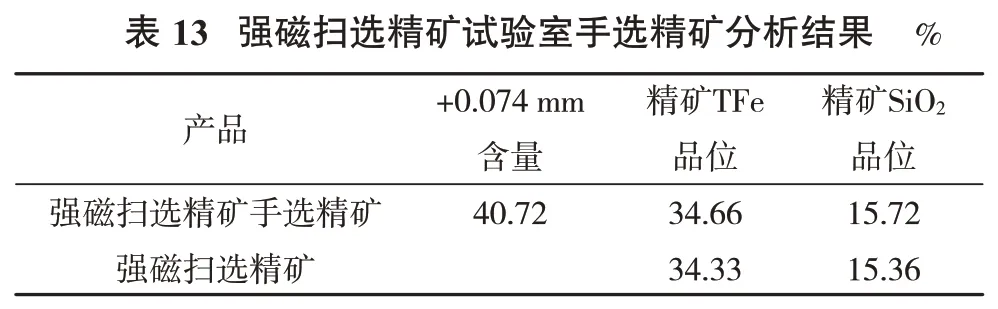

根据磁选试验研究,开展弱磁精矿提质降杂和强磁扫选精矿对比分析,结果见表12和表13。

?

?

由表12、表13可知,对强磁扫选精矿使用磁感应强度480 kA/m磁块手选,其手选精矿中+0.074 mm粒级产品Fe和SiO2含量基本不变,说明强磁扫选中SiO2主要以连生体形式存在,仅通过高磁场对强磁扫选精矿进行精选提质降杂效果不明显,需要进行精矿再磨选别试验研究其降硅的效果。好,强磁粗选给矿Fe2CO3含量为11.98%,强磁粗选精矿Fe2CO3含量提高到12.53%,增加了0.55个百分点。强磁扫选给矿Fe2CO3含量为12.08%,强磁扫选精矿Fe2CO3含量提高到14.59%,增加了2.51个百分点。

3 结论

(1)梅山铁矿强磁选别隔渣采用负倾角1028高频振动细筛改造,将筛孔尺寸由1.0 mm优化为0.5 mm,实现在强磁选别前将1.0~0.5 mm粒级低品位砂石提前分离,降低强磁选别系统生产负荷,提高强磁选别精度。

(2)在生产过程中设备磁感应强度接近的情况下,强磁扫选SLon-2500立环脉动高梯度磁选机比强磁粗选SSS-Ⅱ-1750高梯度磁选机选别效果明显要

(3)强磁机更换新介质盒和铁芯后,选别指标明显改善,1#强磁扫选更换介质盒和上铁芯后,强磁扫选1#机精矿产率高出2#机14.49个百分点,同时扫选精矿品位下降3.92个百分点。

(4)从各精矿中SiO2含量可知,强磁粗选精矿和扫选精矿产率低,SiO2含量高,特别是强磁扫选精矿产率仅9.40%,但SiO2贡献达37.76%。弱磁精矿夹杂主要以脉石为主,强磁粗选精矿夹杂Fe和SiO2含量与降磷尾矿保持一致。强磁扫选精矿Fe含量高、SiO2含量低,强磁扫选精矿夹杂以连生体矿物为主。通过高磁场对强磁扫选精矿进行精选提质降杂效果不明显,需要进行精矿再磨,试验研究其降硅的效果。