回转窑轮带间隙监测系统研究

2018-10-15刘念强

张 云,刘念强

(武汉理工大学 机电工程学院, 湖北 武汉 430070)

回转窑是水泥行业的核心设备,其能否正常运转对企业经济效益有巨大影响。回转窑主要由筒体、轮带、托轮、大齿圈等组成,轮带对筒体起加固作用[1]。当轮带间隙过大时,其附近筒体横向椭圆变形会变大,导致窑衬砖松动脱落[2-3],引发“红窑”停产事故。因此,控制轮带热态间隙在合理范围内对保证窑正常运转非常关键[4]。现国内2 000 t/d以上水泥回转窑约1 500条,其中仅约50%的窑装有轮带间隙监测系统,且其间隙监测精度±1~2 mm,不能满足企业的要求。目前水泥企业对窑轮带间隙监测系统仍有大量的需求。因此有必要开展研究高测量精度的回转窑轮带间隙监测系统。

1 轮带间隙对回转窑运转的影响

新型干法回转窑全部采用松套轮带。窑是大型热工设备,随着窑体温度及轮带与筒体之间垫板磨损的变化,轮带热态间隙会随之变化,间隙过大会使其附近筒体椭圆度增大,同时也会加快垫板与轮带之间的磨损。

1.1 轮带间隙范围的控制

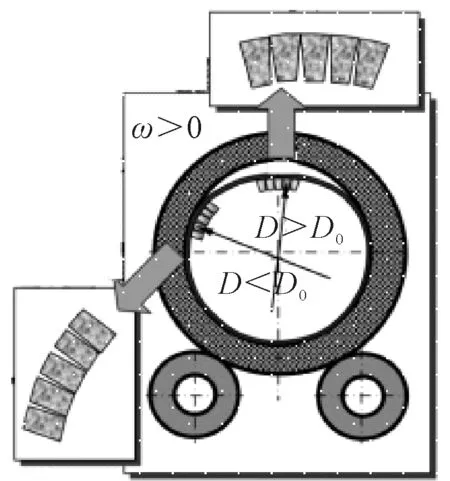

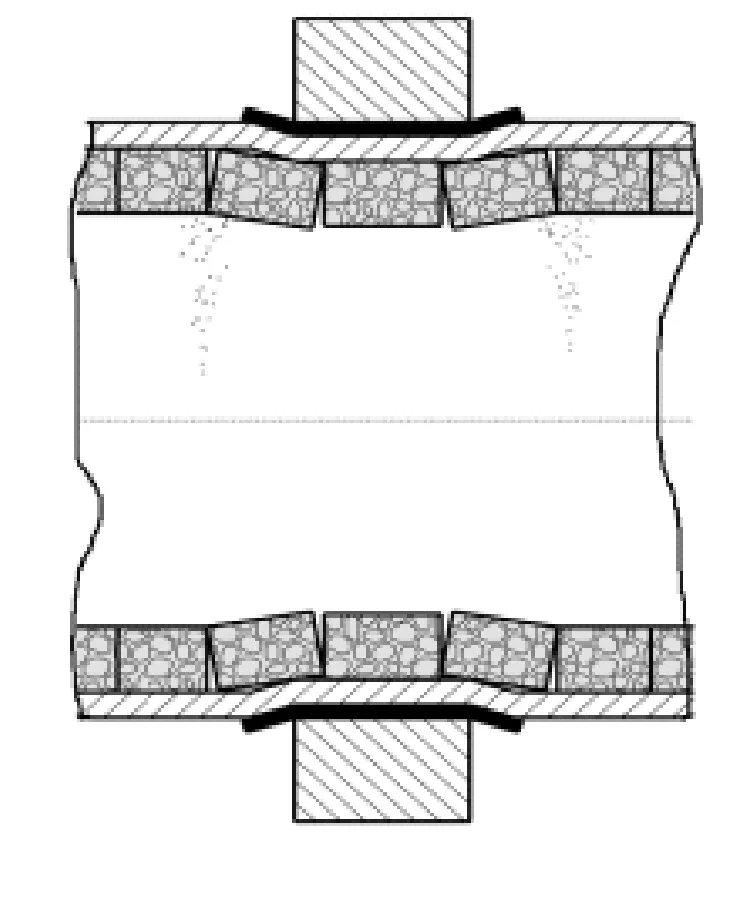

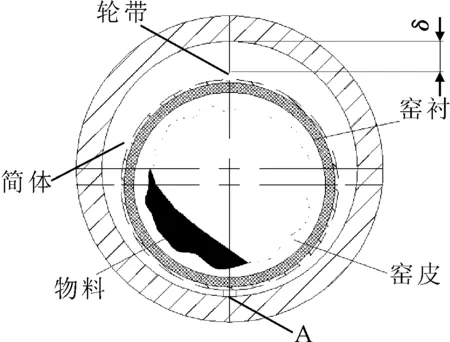

轮带间隙过大会减少对筒体及衬砖的加固作用,如图1所示。轮带间隙过小又会使筒体发生“缩颈”现象,如图2所示。它们都会引起耐火砖的松动、甚至脱落[5]。

图1 轮带间隙对窑椭圆度及衬砖影响

图2 轮带间隙过小使筒体"缩颈"影响衬砖

因此,监测和控制轮带间隙在合理范围内是窑正常运转的重要参数之一。

1.2 轮带间隙对筒体椭圆度的影响

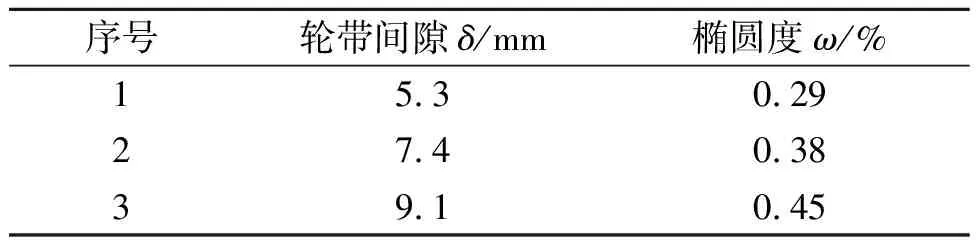

表1为某5 000 t/d水泥回转窑一档时测量轮带间隙与筒体椭圆度的数据。从表1可看出,轮带附近筒体椭圆度与轮带间隙成正比关系。

从图1可知,轮带间隙增大导致其附近筒体椭圆度的增大,引起筒体内衬砖所受拉伸和挤压等方面机械应力的增加。当回转窑筒体的椭圆度大于0.1D%(D为筒体直径,单位为m)时,耐火砖将会发生松动、扭曲及断裂,甚至脱落而发生“红窑”停产事故。

表1 水泥回转窑轮带间隙与椭圆度

2 回转窑轮带间隙监测系统

2.1 轮带间隙的测量原理

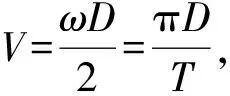

如图3所示,假设轮带和筒体都是理想圆,从图3中的几何关系可得出回转窑轮带和筒体之间的间隙δ为:

δ=Dt-Ds

(1)

式中:Dt为轮带的内直径;Ds为带垫片筒体的外直径。

图3 轮带间隙示意图

窑在运转中,轮带与筒体之间相对滑动量极小。假设轮带与筒体没有相对滑动,则在A点处轮带速度Vt与筒体速度Vs相等:

Vt=Vs

(2)

(3)

式中:Tt为轮带回转周期;Ts为筒体回转周期。将式(3)带入式(1),则轮带间隙[6-7]为:

δ=Ds(Tt/Ts-1)

(4)

2.2 监测系统的设计

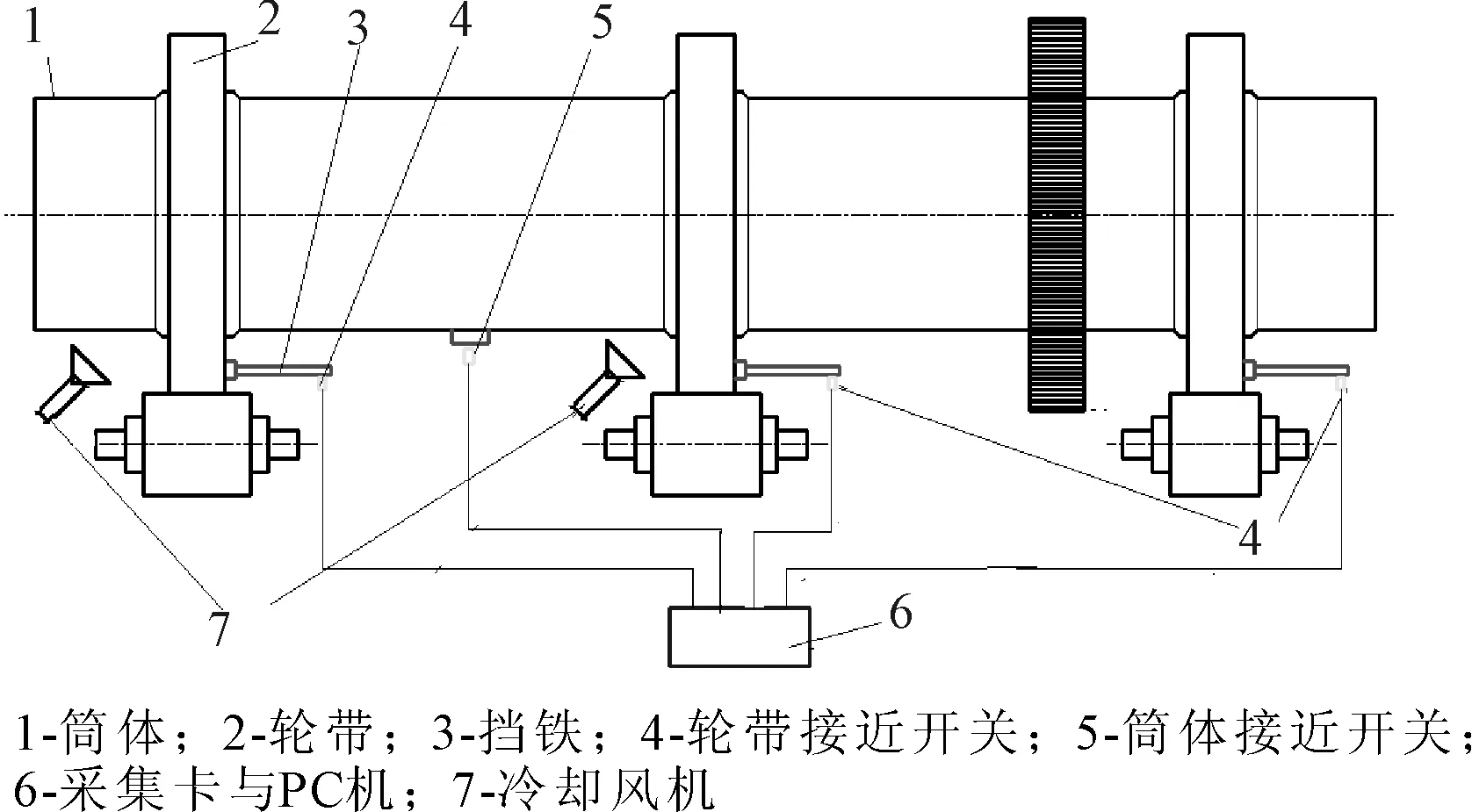

3档回转窑轮带间隙监测系统主要由数据采集硬件与数据处理分析软件组成。在数据采集硬件中,采用4个接近开关传感器采集3个轮带与筒体的周期信号,由4个高精度采样时间的计数器同时完成它们各自的周期采集。轮带间隙监测系统如图4所示。

图4 轮带间隙监测系统图

中控室人员通过该监测系统软件平台获得的轮带间隙值和变化趋势情况来帮助判断窑运行情况,及早对轮带间隙值可能为“0”做预测与判断,及时控制启动风机冷却轮带下面的筒体,避免筒体发生严重的“缩颈”事故。监测软件平台实现的主要功能如图5所示。

基于LabVIEW的监测平台软件分为3个模块:数据实时显示模块、历史数据查询模块和风机启停控制模块。

(1)数据实时显示模块。轮带间隙监测系统前面板界面如图6所示。在前面板上有实时数值,也有间隙变化趋势图。用户可以根据不同窑况设置间隙的上限与下限值,当间隙超限值范围时,指示灯亮做报警提醒。

(2)历史数据查询模块。本软件采用MySQL数据库对监测数据进行存储。使用LabSQL Vis进行程序设计,实现数据库中表查询、显示和数据段插入等功能[8]。

数据库操作功能包括:数据全面查询、某一时间段查询、列查询、行列交叉查询以及数据段插入。轮带间隙数据全面查询界面如图7所示。

(3)风机启停模块。中控室技术人员根据窑型号设置间隙的最小值,当间隙为最小值后,报警灯亮。同时自动控制安装在各轮带旁冷却风机的启动,以降低轮带下方筒体的温度,使轮带间隙值大于最小值。

3 系统精度与可靠性仿真实验

3.1 监测系统的精度分析

通过对式(4)求微分,则轮带间隙的理论测量误差dδ为:

(Tt/Ts-1)|d(Dt)|

(5)

式中:d(Tt)为轮带周期的测量误差;d(Ts)为筒体周期的测量误差;d(Ds)为筒体直径的测量误差。

对式(5)进行简化,则

dδ=2Ds|d(Ts)|/Ts+(Tt/Ts-1)|d(Ds)|

(6)

以5 000 t/d回转窑为例,已知筒体直径为4 800 mm,虽然该监测系统采用50 ns定时器采集卡,但是由于接近开关的响应时间误差约为5 us,因此其采集时间的测量误差应该是:d(Tt)=d(Ts)=5 us,设筒体直径测量精度d(Ds)=1 mm,筒体旋转周期Ts=15.34 s,则其测量间隙的理论误差为:

dδ=2×4 800×5×10-6/15.34=0.003 mm

3.2 监测系统的可靠性实验室仿真

为了验证该监测系统的可靠性,在实验室条件下利用单片机编写仿真信号对该监测系统进行了仿真验证,仿真实验及仿真界面如图8所示。该单片机系统精确发送4个10 s左右的定时周期,其时间精度约为1 us。该监测系统连续两周进行监测运行,未出现报错、中断等错误情况,证明其在实验室工作的可靠性良好。

图8 仿真实物

仿真实验数据证明,该监测系统测量轮带间隙的实际误差约为:d(δ)=0.03 mm。

4 结论

在窑正常运转中,控制轮带热动态间隙在合理范围内是窑正常运转的重要参数之一。它对延长窑筒体内衬砖使用寿命和减小筒体椭圆变形十分重要。该监测系统通过使用单片机系统对其进行仿真验证,证明其测量间隙的实际误差约为0.03 mm,可满足现代水泥企业对轮带间隙监测精度的要求,并且该系统在实验室条件下能够连续稳定运行。

该轮带间隙监测系统近期将正式安装在水泥回转窑现场实际使用。它将为保证回转窑轮带热态间隙控制在合理范围内提供一种先进的在线监测设备。