单缸汽油机排气系统性能仿真及声学性能改进

2018-10-15侯献军王士成肖生浩王友恒

侯献军,王士成,肖生浩,王友恒

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

在机动车噪声控制中,发动机排气噪声是重要的噪声源,排气系统消声性能的好坏对于降低发动机排气噪声,改善排气声品质至关重要。相较于汽车发动机而言,摩托车发动机转速高,排气流速快,且消声器消声容积较小,在这种情况下要达到良好的消声效果,给消声器的设计和改进带来一定难度。马心坦等[1]通过专业声学软件Sysnoise分析了简单扩张腔式消声器的声学性能,发现在一定范围内,扩张比的增加会带来传递损失的增加,但扩张比过大会产生再激励噪声,形成负面效果;Hu[2]利用三维CFD方法研究得出横流穿孔消声器压力损失随着孔隙度的减小呈双曲线趋势增加,随流动速度的增加呈抛物线趋势增大;Kim[3]利用三维非稳态数值法研究消声器内部流场发现压力降是由中间位置处挡板的突然减小和突然扩大所产生,且很大程度上取决于流动方向的变化;Mehdizadeh[4]和Jena[5]分别利用三维有限元边界法和时域模拟方法高效精准地预测各种情况下的消声器传递损失,与试验测试结果吻合度较高;贺岩松[6]等运用声学有限元法,对不同结构的穿孔管消声器进行声学仿真计算,分析了不同穿孔率对消声器声学性能的影响;刘诗嘉[7]结合多款数值分析软件与发动机台架试验,以声学性能为主,流场及其他性能为辅完成了消声器的正向设计研究;Hynninen[8]将频带功率加权系数扩展平面波公式确定管道内声功率的方法应用于中速柴油机低、高频排气噪声源特性的确定和分析;李玮[9]研究确定了小型汽油机消声器有效容积对消声效果的影响;黄泽好[10]通过对摩托车排气消声器的内部结构进行改进,提高了各转速下的消声效果;李以农[11]利用有限元法改进某摩托车排气消声器内部结构,使得消声器对中、高频的消声能力显著提高。

目前国内外对于摩托车单缸机汽油排气系统的研究多集中在单纯降噪方面,鲜有同时考虑降噪、提高功率水平与声学性能的多重目标。笔者通过对单缸汽油机排气系统结构改进设计,在降低排气噪声的前提下,同时保证功率损失不增大,提升消声器声学性能和动力性能。

1 耦合仿真模型的建立及标定

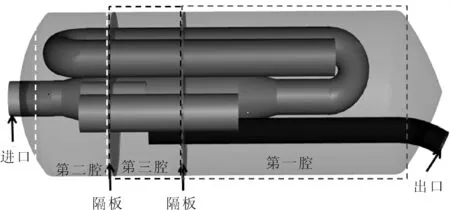

在GT_Power中建立发动机模型。发动机原型为某摩托车单缸汽油机,基本参数如表1所示。在GEM3D中建立消声器模型,如图1所示。

消声器腔体被两块隔板分成3个腔室,按照气体流经顺序分别将其分为第一腔室、第二腔室和第三腔室,各腔室之间通过喉管连接。消声器容积2.82 L,进气口直径22.5 mm,排气口直径16.5 mm。

表1 发动机基本参数

将消声器离散模型与发动机模型耦合,耦合后仿真模型如图2所示。设置模型运行工况的速度范围为4 000~9 500 r/min,进行模型的外特性及排气尾管噪声标定,结果如图3所示。

图1 消声器模型

图2 发动机与消声器耦合仿真模型

图3 模型仿真值与实验值对比

由图3可以看出,模型仿真计算所得扭矩、功率、BSFC曲线与外特性实验值吻合良好,最大误差4%;尾管噪声仿真值与实测值对比最大误差2.55%。模型对标误差均在4%以内,所建模型较为精准,可用于后续研究。

2 排气系统仿真分析及试验测试

2.1 原始消声器性能仿真

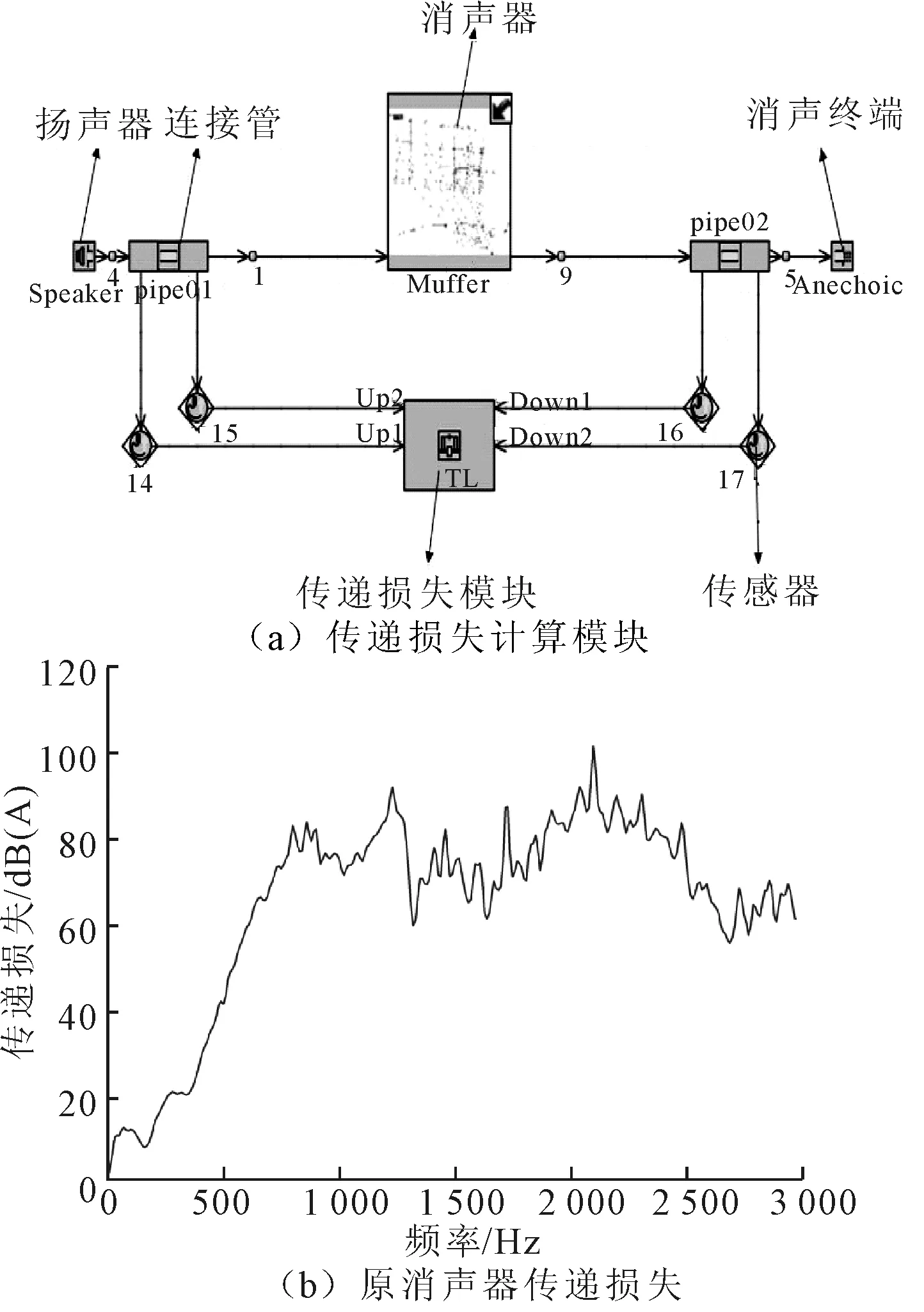

对原始消声器进行传递损失计算,计算模型如图4(a)所示,所得消声器传递损失如图4(b)所示。

图4 原始消声器性能仿真

由图4可以看出,原方案消声器高频处消声效果较好,低频处消声量较低。在低中频段0~800 Hz范围内,随着转速升高,传递损失逐渐增大;较高频段范围内(800~2 500 Hz)传递损失维持在较高的数值。

2.2 原车试验测试及改进目标的确立

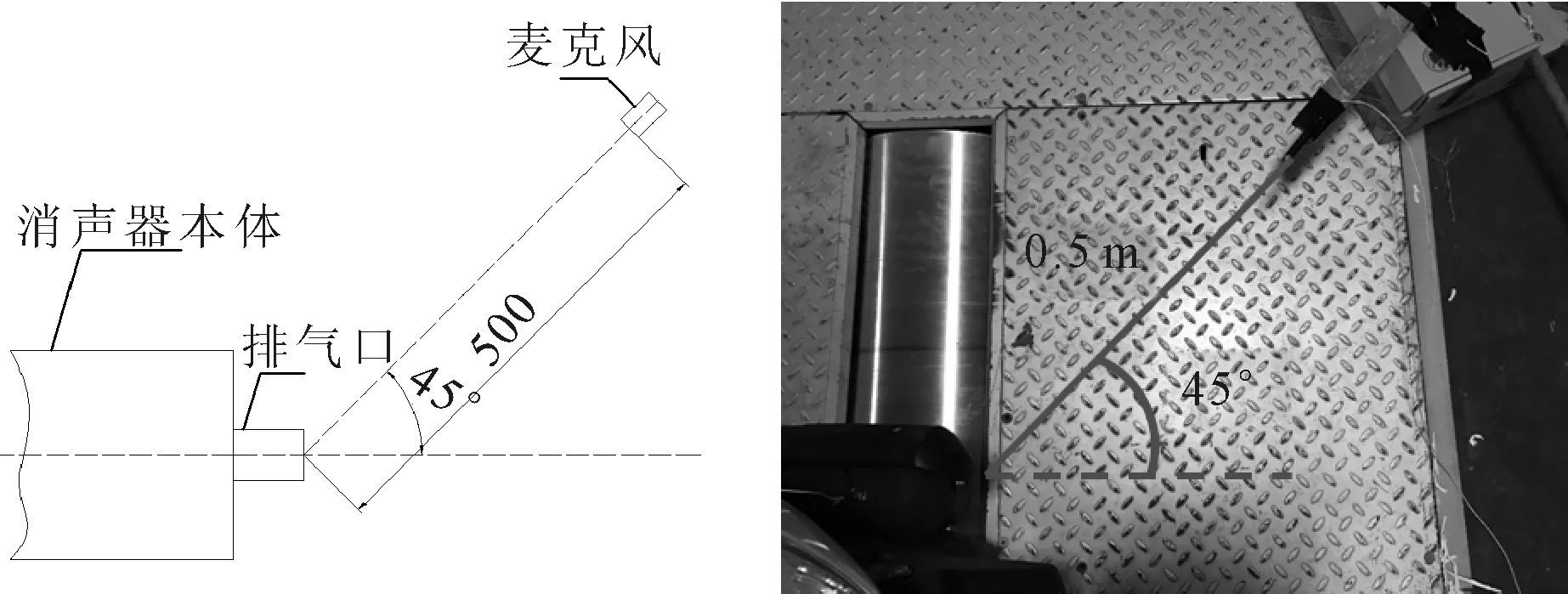

图5 排气噪声测点位置

图6 原车各阶次噪声分布

对原始消声器进行整车噪声测试,试验在半消声室内进行,并对发动机做隔声处理[12],根据GB/T 14365-93标准,排气噪声测点的位置布置在与排气口气流轴向成45°方向上距离0.5 m处,如图5所示。驾驶员通过加大油门模拟正常行驶状态,怠速及加速工况下分别进行两组实验,测得原车怠速噪声和加速噪声,获得排气尾管噪声及阶次分布。图6为整车实验测试所得排气尾管噪声及各阶次噪声分布。图6中实验测得原车尾管噪声曲线无明显峰值,线性度较好,点火阶次(0.5阶)噪声曲线处于最下端,其中1.0阶、2.0阶噪声值较高,为主要贡献量。结合原始消声器的仿真结果,传递损失在低频处较低,低频消声效果不理想,改进方案将以急加速所关注的中低转速段为对象进行设计分析,以整体降噪为主,在不影响低速功率的情况下适当提高其输出功率,降低高阶噪声。

3 排气系统声学改进及试验验证

3.1 结构改进及仿真分析

由于低频噪声声波较长,摩托车消声器体积和长度有限,低频噪声消声量有限,因此在设计时应充分利用消声器的尺寸空间,综合考虑总体尺寸分布和频率段的合理覆盖,通过改变扩张腔的结构参数、增大扩张比等方法提高消声量。在进气口附近设置扩张腔,利用气体高流速充分扩张来消除低频段较突出的峰值噪声;协调各腔腔长,使得消声器内部各腔消声主频互相交错,单扩张腔消声最大频率随排气温度的降低而降低,将消除低频的长腔放在排气通过路径后端部位,消除消声低谷。

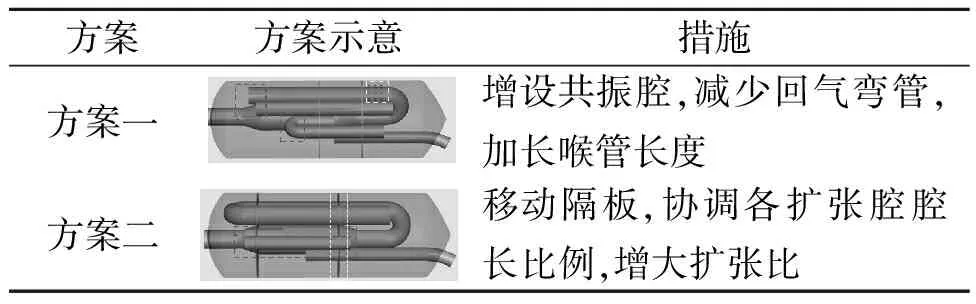

增大扩张比可以有效提高低频消声量,但扩张比不宜过大。此外也可以采用共振腔的形式对特定的频率(主要是低频)进行消声。基于以上理论设计了两种方案,如表2所示。

表2 各方案说明

方案一重新调整进气管长度,将回气弯管部分减少,回气管直径不变,弯管穿孔使其所在腔室成为共振腔,打孔个数为20个,孔径3 mm;将容积占比最大的扩张腔设在离进气口较近的地方,以此提高低频消声量;并考虑腔室容积的合理分布适当移动隔板,增加排气前气体的管内流动。

方案二将第2块隔板向出口方向移动,增大排气管所在的扩张腔长度,使消除低频的长腔位于排气流动路径后端;调整各腔室容积分配,第一、二、三腔容积比例为3∶2∶1,延长连接第一腔室和第二腔室的喉管并将其直径由22.5 mm减小至15 mm,排气口直径减小至15 mm,增大扩张比。

各方案传递损失计算结果如图7所示,排气尾管噪声计算结果如图8所示。

图7 各方案传递损失对比

图8 各方案仿真尾管噪声对比

由图7可以看出,方案一增加共振腔以后,对频率选择性较强,消声频段变窄,低频率的传递损失有所提高,对低频段噪声消声效果良好,但对高频噪声的消声效果却有一定抑制作用,在高频段传递损失有所下降;方案二扩张比增大,扩张腔长度增加,消声量最大值频率和通过频率向低频方向移动,在0~2 000 Hz的频率范围内,传递损失明显上升,消声效果改善较好,2 000~2 500 Hz范围内传递损失略有下降,整个频段范围内基本均都有所改善。

在图8所示的排气尾管噪声曲线中,两种方案在整个转速范围内消声量均有提高,尤其低速低频时改善效果较好。方案二低速时消声量高于方案一,高速时两种方案的消声量几乎相同。

3.2 试验验证

对两种方案加工出的样件进行整车噪声测试,试验场地及试验方法均如前所述。测试过程中怠速及加速工况下分别进行两组实验,测得原车和各改进方案的怠速噪声和加速噪声,获得排气尾管噪声及阶次分布。通过整车转鼓试验测得各方案的整车输出功率,评判各改进方案对输出功率的影响。图9和图10分别为两种方案实测所得怠速噪声和加速噪声对比。

图9 怠速噪声对比

图10 加速噪声对比

从图9和图10可以看出,相较于原方案,改进后的两种方案怠速噪声整体下降,曲线更加平滑,没有出现排气声波的周期性变化,无明显波峰波谷,怠速噪声听起来更加柔和。方案一怠速噪声平均下降0.8 dB,方案二怠速噪声平均下降1 dB。方案一加速噪声在低转速和高转速有小幅度下降,消声量增幅不明显;方案二尾管噪声曲线线性度更好,加速噪声在整个转速范围内均有明显下降,在低中速时尾管噪声最多下降2.1 dB,低速噪声平均下降1.5 dB,高速噪声同样有较大幅度降低,6 000~8 000 r/min范围内尾管噪声平均下降1.37 dB,方案二全转速范围内噪声值平均下降1.3 dB,消声效果理想。

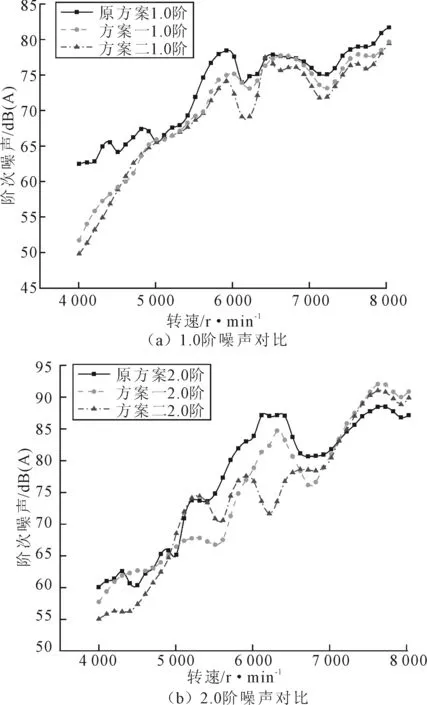

两种方案的阶次噪声对比如图11所示。方案一和方案二的噪声主要贡献量1.0阶和2.0阶噪声均有较大幅度下降,方案二1.0阶噪声值低于方案一,在全转速范围内均有下降,在低速时下降较多。方案一2.0阶噪声值在低速时无明显变化,中速时下降;相比较而言,方案二2.0阶噪声值降低效果更显著,尤其是在低速和中速,下降趋势明显。相较于方案一,方案二尾管噪声曲线更加平滑,A记权噪声值更低,1.0阶和2.0阶噪声下降趋势明显。

图11 各阶次噪声对比

各方案的整车功率输出如图12所示。方案一的输出功率围绕在原车输出功率曲线附近上下波动,在低速时功率有所下降,不符合改进要求。方案二低速时输出功率基本保持不变,并且在中速时功率有较大提升,功率最大提升9.74%,中速范围35~50 km/h内功率平均提升6.82%,高速时功率略有下降。

图12 整车输出功率对比

综合以上分析,方案二满足了整体降噪,重点降低低速和中速噪声的改进目标,并且在降低噪声的同时保证了低速的功率输出,提升了中速范围内的输出功率,达到了降噪和提升功率的双重效果。

4 结论

(1)建立发动机和消声器的耦合仿真模型并完成了标定,仿真与实验误差控制在4%以内,仿真结果可信。

(2)消声器内增设共振腔后消声频带变窄,对频率的选择性强,对降低低频段噪声有较好效果,对高频段噪声的降低略显不足;增大扩张比能有效降低低速低频段噪声,扩张室长度的增加使得消声量最大值频率和通过频率向低频方向移动,提升了低频消声量。

(3)改进后的噪声主要贡献量1.0阶、2.0阶噪声均大幅下降,尤其是在低中速范围内;改进后消声器怠速噪声下降1 dB(A),加速噪声低速时最大下降2.1 dB(A),整体噪声平均下降1.3 dB(A);改进后整车低速输出功率保持不变,中速范围内功率平均提高6.82%,最高提升9.74%。