基于CFD的燃料电池客车外流场数值模拟

2018-10-15张倩文胡中强

鲁 亮,张倩文,胡中强,冉 渊

(1.中兴智能汽车有限公司,广东 珠海519090;2.武汉理工大学 汽车工程学院,湖北 武汉430070)

由于传统化石能源长期使用所带来的环境压力,推动新能源行业的发展和能源的高效利用势在必行[1]。世界各国均非常重视燃料电池汽车的发展,将燃料电池汽车提升到国家战略高度并在技术研发与配套设施建设上给予了大量资金扶持。作为公共交通工具,客车由于具有内部空间大,对燃料电池动力系统的尺寸要求较低,易于管理和加注燃料,面向公众、关注度高等特点和优势,决定了燃料电池客车被认为是最有可能率先产业化的新能源车型之一[2]。并且,燃料电池客车对实现可持续交通,减少CO2的排放,节能减排,治理城市环境污染,打造绿色城市具有重要意义。

计算流体力学(computational fluid dynamics,CFD)是利用数值计算来求解流体流动过程中的质量传递、能量传递、动量传递以及化学反应的重要方法,已经被广泛应用到汽车空气动力学研究中[3]。由于投资少、效率高,汽车空气动力学数值模拟已成为汽车开发过程中一个必不可少的环节。因此,笔者采用CFD对燃料电池客车的外流场进行数值模拟并对其气动特性进行评价。

1 汽车空气动力学基本方程

汽车外流场遵循基本的质量守恒、动量守恒和能量守恒3个守恒定律[4-5]。汽车属于低马赫数运载工具,空气可以当成不可压缩流体处理。

1.1 连续方程(质量守恒方程)

连续方程可描述为:单位时间内流体微元体中质量的增加,等于同一时间内流入该微元体的净质量。

(1)

式中:ρ为流体的密度;u、v、w分别为流体速度矢量在x、y、z方向上的分量。对于不可压缩流体,ρ为常数不随时间变化,故式(1)可变为:

divν=0

(2)

1.2 运动方程(动量守恒方程)

动量方程是任何流体流动系统都必须满足的基本规律。即微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和。

(3)

(4)

(5)

以上3个方程分别是x、y、z方向上的3个分量的动量方程,即Navier-Stokes方程;Su、Sv、Sw为动量守恒方程的广义源项;p为流体微元体上的压力;μ为流体的动力粘度。当流体为不可压时,Su、Sv、Sw均为0。

1.3 能量方程

能量方程是包含有热交换的流动系统必须满足的基本定律。微元体中的能量增加率等于进入微元体的净热流量加上体力与面力对微元体所做的功。根据内能i与温度T之间存在的关系i=CpT, 其中Cp为比热容。于是可以得到以温度T为变量的能量守恒方程:

(6)

该式的展开形式为:

(7)

式中:κ为流体的传热系数;ST为流体的内热源及由于粘性作用流体机械能转换为热能的部分,即粘性耗散项。

1.4 湍流模型

采用工程应用中常用的k-ε湍流模型来求解微分方程确定湍流粘性[6-8]。湍流粘性μt的表达式为:

μt=Cuρk2/ε

(8)

湍流动能k和湍流耗散率ε的偏微分方程表达式分别为:

(9)

(10)

2 外流场数值模拟

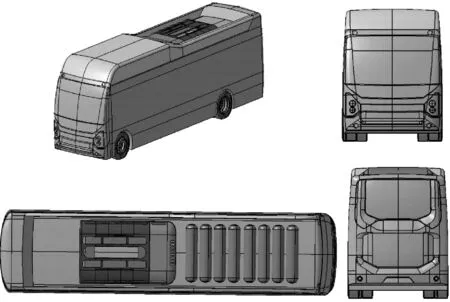

2.1 几何模型

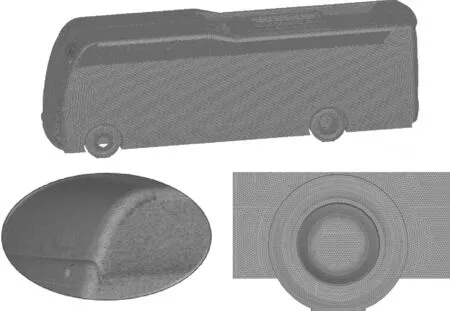

本文按照设计要求,采用1∶1的比例选用整车特征参数,建立了某燃料电池客车的三维模型。此模型主要包括导流罩、空调罩及气瓶等复杂部件[9],在保证计算精度的基础上对一些局部细节进行了简化处理,如螺栓、螺母、安装孔和倒角等,数模基本尺寸为10 200 mm×2 500 mm×3 350 mm(L×W×H),最终生成的车身模型如图1所示。

图1 客车车身模型

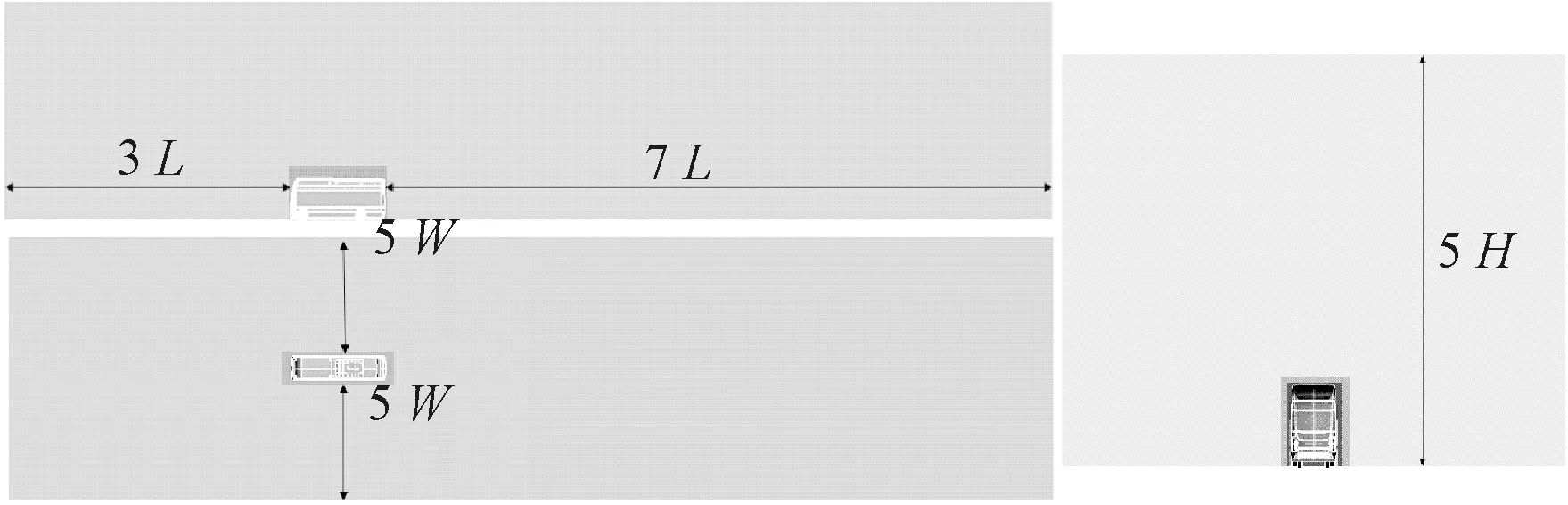

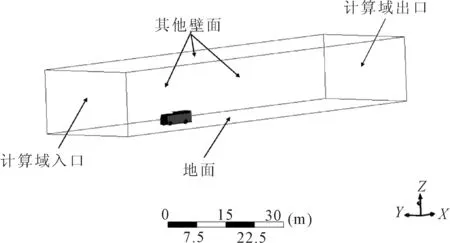

2.2 确定计算域

计算域为长方体虚拟风洞。客车位于计算域的中央对称面,计算域为11倍车长(入口距离客车前脸为3L,计算域出口距离客车尾部为7L),计算域的宽度为11倍车宽(左右各5倍宽),高度为5倍车高,客车的正投影面积为7.82 m2,计算域示意图如图2所示。

图2 计算域示意图

3 网格划分及计算设置

3.1 面网格划分

利用ANSA进行几何模型的前处理,对未封闭的部分进行处理以保证几何模型的封闭性。模型处理完后首先生成三角形面网格,并对导流罩、空调罩等车身局部较小部位进行局部加密提高计算精度。另外,在轮胎和地面接触的位置,拉伸出一个台阶,这样既可以模拟轮胎在重力下产生的变形,又可以改善该位置的网格质量,如图3所示。

图3 车身面网格示意图

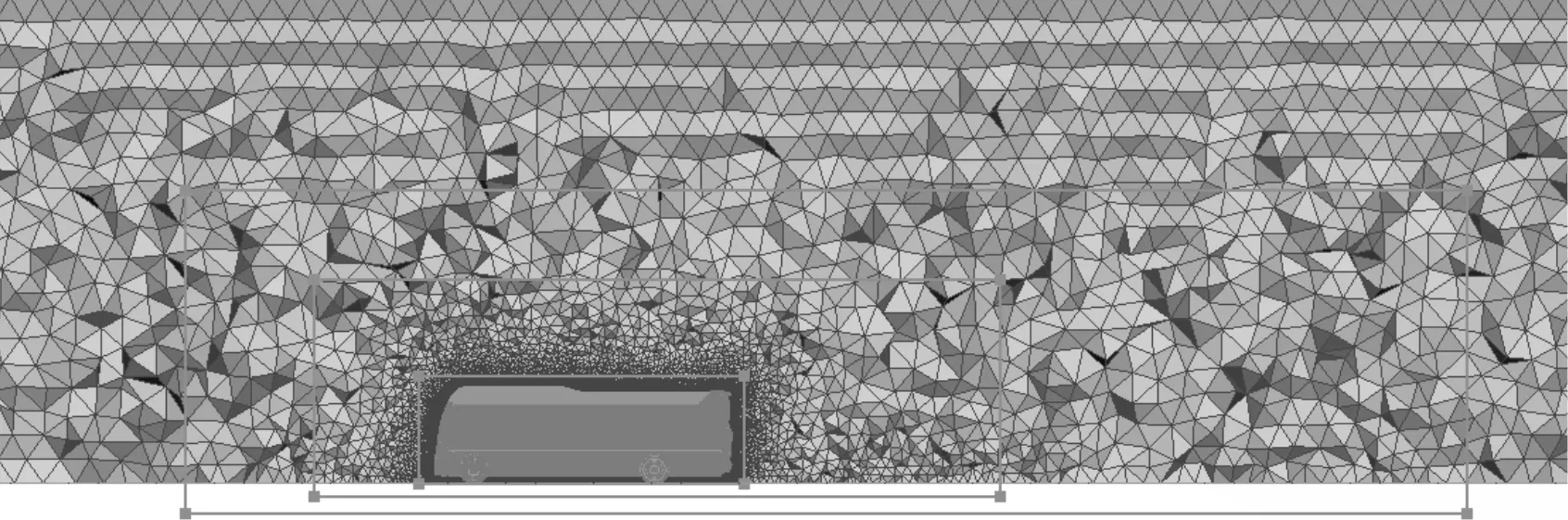

3.2 体网格划分

面网格质量合格后,使用Tetra CFD方法生成四面体体网格。同时,考虑到在保证计算准确的情况下适当减少网格数量,在客车车身表面的敏感区(壁面附近、尾流区、外形曲率大的表面处)变化梯度大,故在车身附近添加了3个密度盒,密度盒的尺寸逐渐递增,密度盒面网格的最大长度依次为80 mm、300 mm和600 mm。体网格及密度盒如图4所示。

图4 车身体网格示意图

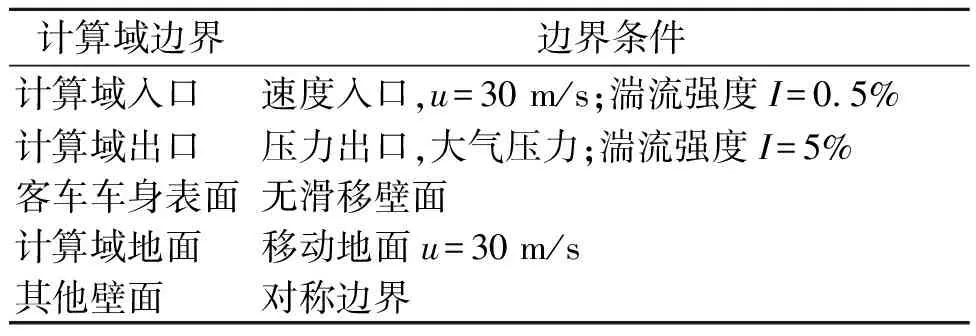

3.3 计算设置

为保证计算的可靠性,采用的边界条件与真实条件尽可能的保持一致,计算域边界的示意图如图5所示。计算域的入口边界设定为速度入口(u=30 m/s);出口边界为压力出口,出口压力为大气压[10]。车身表面设置为无滑移壁面,地面设置为移动地面,其他壁面设置为对称边界。湍流强度入口和出口分别设为0.5%和5%,压力、温度、空气密度和空气粘度均采用温度为25 ℃时的参数。边界条件的具体设置如表1所示。

图5 计算域边界示意图

表1 边界条件

4 汽车外流场模拟及结果分析

4.1 网格无关性验证

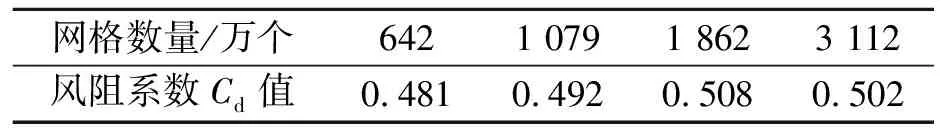

按照上述边界条件及物理模型的设置,分别对642万、1 079万、1 862万、3 112万4种网格数量的方案进行了计算,其风阻系数Cd值计算结果如表2所示。

表2 风阻系数Cd值计算结果

从表2可以看出,4种网格数量方案计算结果相差不大,因此可以排除由于网格数量问题带来的误差,说明计算满足网格无关性要求。在一定误差范围内,4种方案的计算结果均可作为最终计算结果,最终取值应以与风洞实验值校对后为准。由于缺少风洞试验验证,从理论而言网格数量越多其精度越高。出于计算精度考虑,本次计算结果采用网格数量为3 112万的计算结果,即客车风阻系数Cd值为0.502。

4.2 客车流场分析

为更好地观察客车周围的流场分布,揭示客车气动阻力产生原因,从压力、速度和湍流动能3个角度对客车周围的流场进行分析。

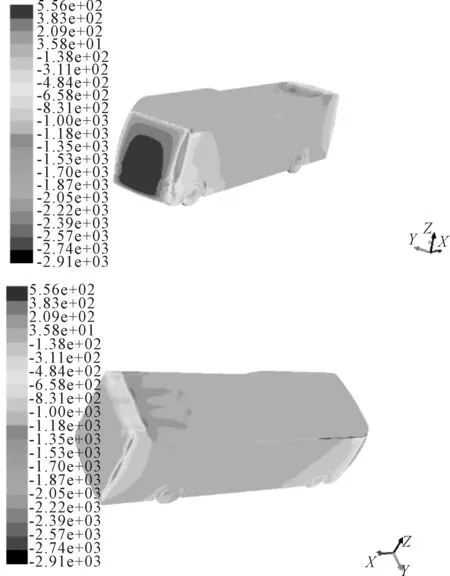

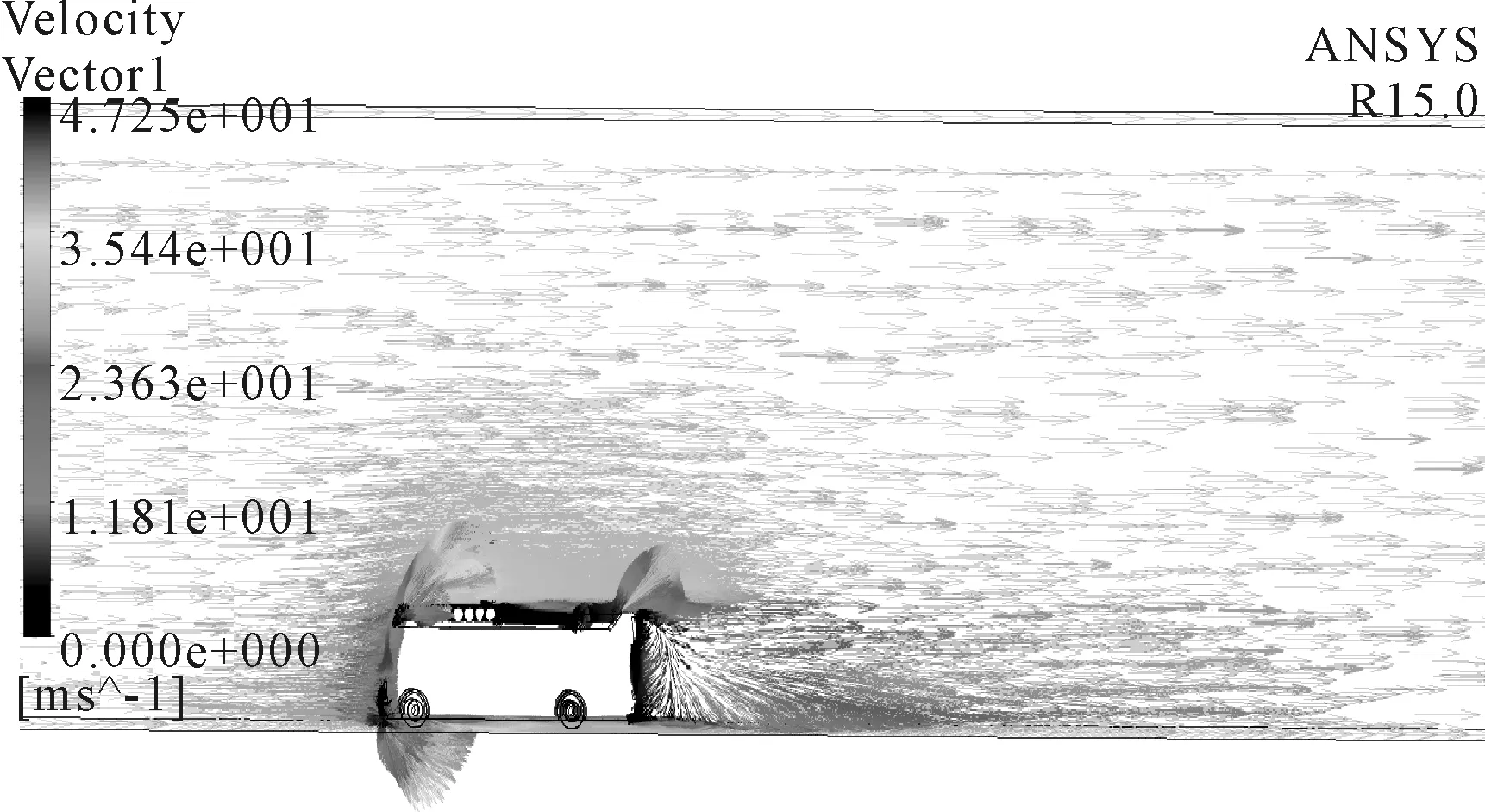

(1)图6为客车表面的压力云图,从图6可以看出客车车身表面大部分面积的压力低于前脸区域,正压区主要集中分布在客车前脸区域和车顶后部,而负压极为严重的区域主要是位于客车的前脸与车顶、车身侧面、底部等棱角处过度的区域,气流来不及转折而出现局部分离,因此压差阻力是客车气动阻力的主要来源。结合图7客车纵向对称面速度矢量图来看,由于客车前脸比较平整,流线型较差,来流撞击前脸形成气流阻滞,导致前脸区域形成压力较高的正压区。前脸区域的正压区,会使周围气流加速向四周流动,同时气流流过导流罩与车身之间的缝隙再流经气瓶组,气流加速并分离,形成较高的压力区。

图6 车身表面压力云图

(2)图7显示了气流分别向上、向下流动,向上流动的气流在车的前顶缘处发生气流分离,速度梯度变大,随着气流向下游流动,分离的气流又重新附着在车顶面,在车后顶缘,气流向下翻卷形成尾涡。向下流动的气流绕过前下缘沿车底部向后流动,同时在前下缘发生气流分离。由于车底部和地面之间的间距比较小,因此整个车底部的气流流动速度低,此股气流最后向上翻卷,汇入尾涡中。

图7 客车纵向对称面速度矢量界面图

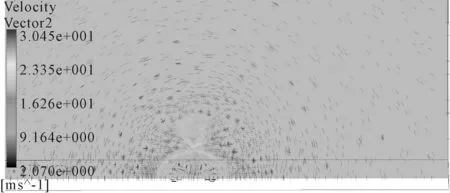

(3)从客车尾部500 mm处的速度矢量图8来看,客车尾部分布有大大小小的三维拖拽涡,其中两对尺度较大、流速相对较低、流向相反的拖拽涡位于汽车尾部下方且距离地面较近。这是由于地面效应造成了气流速度低,压强高,车身侧面光滑,气流流速高,压强低。结合尾部500 mm处的湍流动能图9来看,气流从底部向车顶流动,同时与侧面来的高速气流又叠加,这样会在尾流中形成一对向内旋向相反的螺旋流。它延伸到汽车尾部很远的地方,从而大大消耗了能量,是能量耗散的主要位置,造成气动阻力的增加。

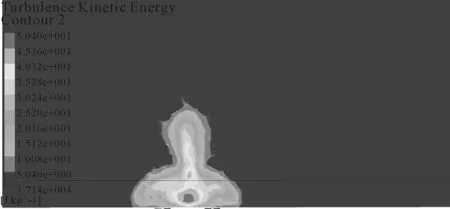

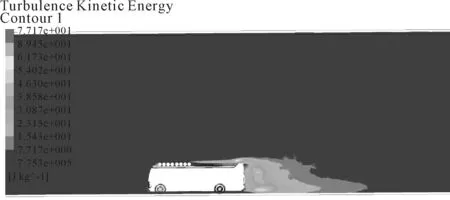

从湍流动量界面图10可看出,客车尾部涡流较强且能量耗散较为剧烈的区域位于客车尾部,这也解释了客车尾部表面压力不均匀的原因。

图8 客车尾部500 mm处速度矢量界面图

图9 客车尾部500 mm处湍动能界面图

图10 客车湍流动能界面图

5 结论

客车外流场的计算结果表明:客车的阻力主要由车体的正压和车尾的负压区贡献,风阻系数为0.502,满足主流客车的阻力系数(0.4~0.65)要求, 该客车的造型具有良好的气动性能。考虑到该客车主要用于城市公共交通枢纽以及可能的城际间交通运输,故该车的风阻系数已经能完全满足实际工程需求。