车身夹具调试验收方法及滚边工艺分析

2018-10-15陆勇

陆勇

(北京奔驰汽车有限公司MFA装焊车间,北京 100176)

0 引言

X156项目是北京某前驱平台的首款车型,担负着新平台在中国市场的认可与认同任务。该项目于2013年3月正式启动试装,自动化率仅为40%左右,众多的手工工装对整车的质量和稳定性提出了严苛的考验。因此,在生产线自动化率严重低下的现实情况下,如何实现白车身零件的尺寸合格且稳定状态,成为了最棘手的问题,需要系统化的解决方案。

在试装阶段,探讨并实践了一系列的夹具验收与调试方法,通过系统的分解任务和时间节点,以结果为导向,形成了夹具精度符合性检查、夹具稳定性检查、滚边胎调试、装具调试、产品符合性调试等系统化的方法。

覆盖件的尺寸问题是影响整车外观质量最重要的因素,对覆盖件进行滚边优化是亟待解决的问题。通过X156项目的实践,总结了一系列的滚压包边工艺技术要求,探讨了滚边尺寸稳定性保持方法、滚轮正常工作状态的要求、滚边尺寸的调整方法,并通过生产验证使滚压包边工艺满足工艺要求。

文中将从夹具验收与调试方法以及机器人滚压包边工艺两方面进行探讨,并进行详细介绍。

1 白车身夹具验收与调试方法

白车身工装夹具在投入系列化生产前要历经设计审核、现场验收及调试两个重要阶段。在设计审核阶段,需要在夹具结构设计上避免不合理,保证设计标准统一,防止影响夹具功能的实现;在现场验收及调试阶段,需要消除夹具的制造及装配问题,进行功能调试,保证产品的尺寸需求[1]。

1.1 夹具精度符合性检查

夹具交付到现场后,首先需要对夹具的精度进行检查及确认,对不符合精度要求的夹具结构进行整改。

1.1.1 夹具标定

夹具在交付现场进行组装后需要由区域供应商对夹具精度进行重新标定,标定完成后需要抽测10% 的夹具进行检验,其中定位焊夹具占抽测样本7%,补焊夹具占抽测样本3%。若抽测中发现夹具偏差大于0.2 mm,且有严重错误,抽测样本扩大至50%,若同样发现严重错误,抽测样本为全部夹具。供应商需对标定不合格的夹具进行精度整改,并重新标定。

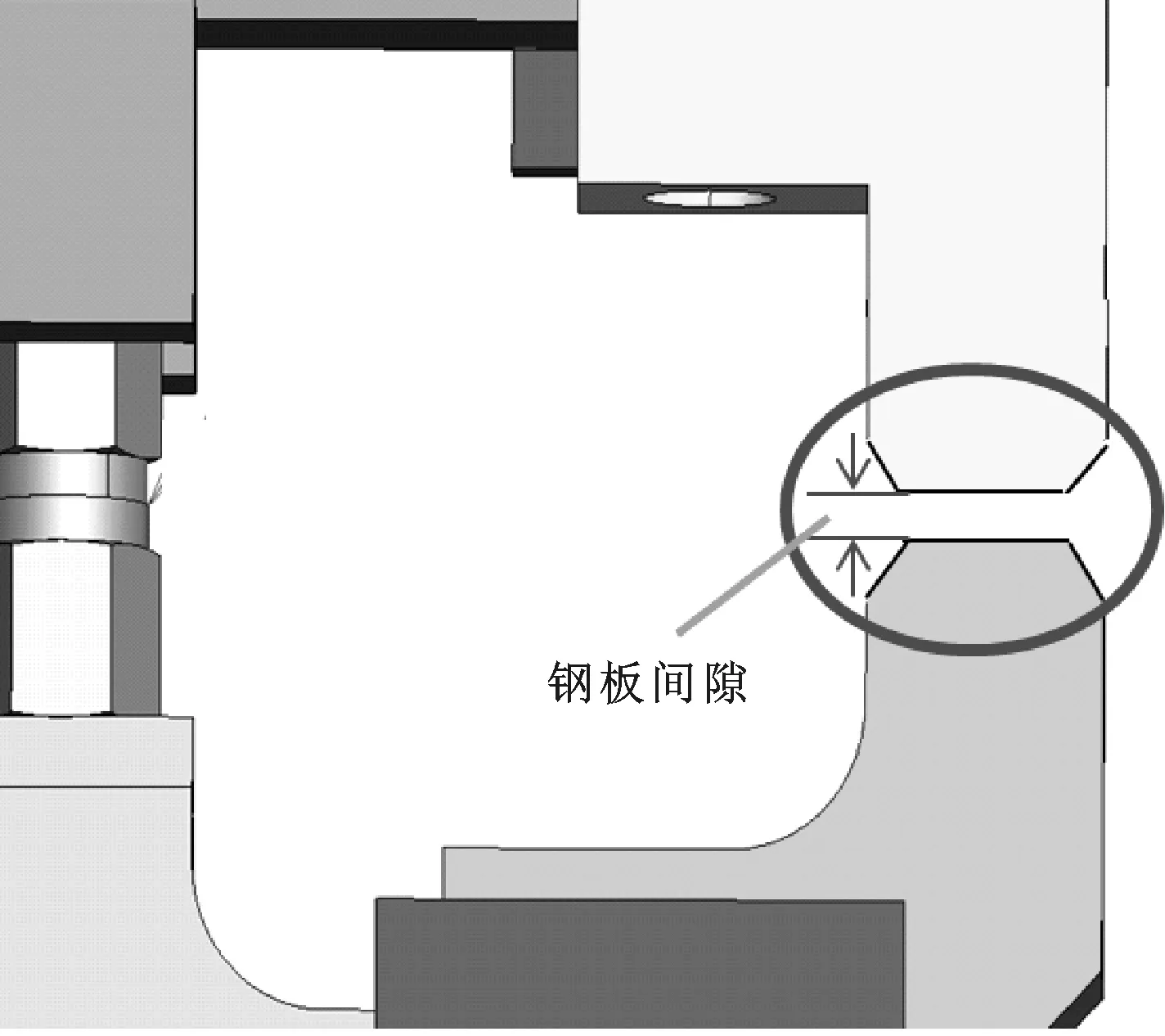

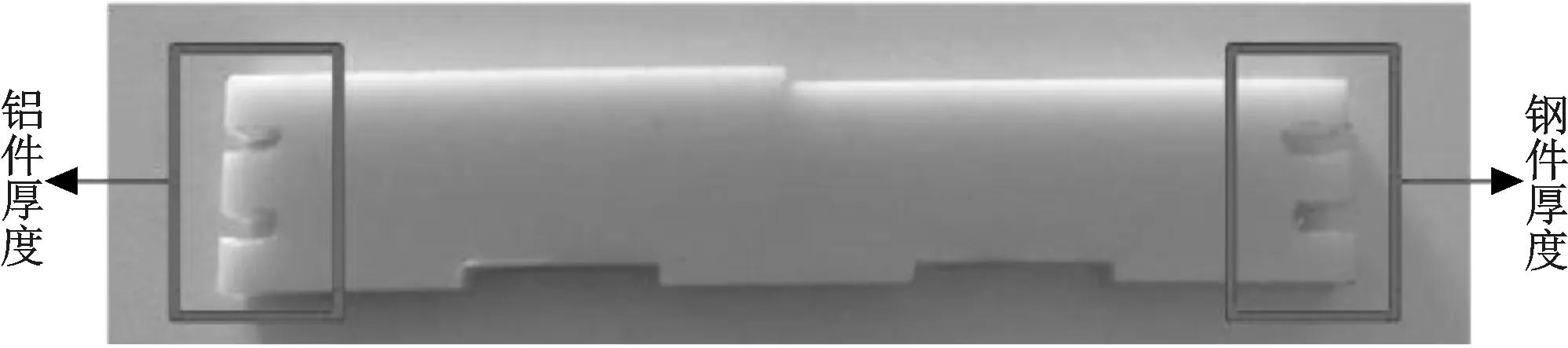

1.1.2 钢板间隙

夹具标定保证了所有定位元件的精度,但是夹具压块的精度需要由钢板间隙来保证,即确保夹具托块与压块之间的间隙与数模中此处全部钢板的厚度和一致,钢板间隙比此处全部钢板的厚度和大0.05~0.1 mm。需要对全部夹具进行钢板间隙检查,否则无法达到稳定性要求[2]。

图1 夹具钢板间隙

1.1.3 垫片

所有夹具定位元件的调整垫片均由5 mm垫块及2、2、1 mm垫片组成。其中在夹具标定时如需调整定位元件精度,需将5 mm垫块更换为相应厚度的垫块,并保持2、2、1 mm的垫片总数量不变。

1.1.4 U形限位块

断掉夹具气源,用手轻轻摇动夹爪臂,观察U形限位块是否单边磨损,如果磨损会损坏夹具的精度、寿命及稳定性,需要进行整改。

1.1.5 定位抓手

将定位抓手放置于夹具上,通气后夹紧夹具,此时对定位抓手进行精度标定,检查夹具及定位抓手4个限位块的标定数据,以及所有定位元件的标定数据。定位抓手不抓取零件,自由放置于夹具上,检查4对限位块是否完全贴合以及钢板间隙是否合格。定位抓手是保证零件尺寸的重要工装,需要对其进行全部检查。

1.2 夹具稳定性检查

夹具需要进行稳定性检查,以保证生产出尺寸稳定的零件。

1.2.1 贴合状态

使用红丹粉(四氧化三铅或红色氧化铅)检查零件与托块和压块的贴合状态;检查零件与零件间的贴合状态。确保所有相关零件及夹具贴合良好,如贴合不良,需要进行调整。

1.2.2 干涉问题

将零件放置在夹具上,检查所有零件与夹具是否干涉、夹具与夹具是否干涉。要求零件与夹具部件(包括运动轨迹)的间隙大于3 mm,零件与零件翻边及料边无干涉。

1.2.3 装夹稳定性

将零件装配好,夹具通气并夹紧。在零件与零件每个方向的配合面至少钻2个孔,孔径5 mm,钻孔后需要铰孔并打磨孔边缘毛刺,钻孔时需避让焊点。钻好孔后反复装配零件5次,用标准的塞棒检查每次装配孔的错位情况,要求不能大于0.3 mm。

1.2.4 焊接稳定性

如果零件装配稳定性良好,最后一次装夹后对其进行焊接,焊接完成后再用标准的塞棒检查孔的错位情况,错位的部分不能超过0.3 mm。

1.3 滚边胎稳定性检查

1.3.1 贴合状态

调试方法同夹具稳定性检查一致,这里不再一一赘述。

1.3.2 干涉问题

调试方法同夹具稳定性检查一致,这里不再一一赘述。

1.3.3 装夹稳定性

将零件装配好,夹具通气并夹紧,滚边胎上内、外板零件各粘至少3个测量球作为测量点,并且避让机器人轨迹及滚边胎模装夹部件等。装配完成后,反复装配零件5次,用关节臂测量内、外板上的测量球,要求每次装配后单方向的内、外板测量球相对移动量小于0.3 mm。

1.3.4 包边稳定性

如果装夹稳定性良好,在最后一次装夹后,进行包边,包边后检查内、外板测量球的移动量,单方向的内、外板测量球相对移动量要求小于0.3 mm,如果小球移动超出范围,则另外装配一套零件,分步进行包边,检查在哪一步包边零件相对移动较大。

1.4 装具稳定性检查

1.4.1 装夹稳定性

将同一个分总成反复在同一个车身上装配5次,检查覆盖件周围的间隙及面差值,要求波动小于0.3 mm。

1.4.2 铰链装配稳定性

铰链在车身上装配后,在铰链的周围刻线。同一个铰链和同一个车身,反复装配5次,检查铰链的位移是否小于0.3 mm。

1.5 产品符合性调试

当夹具精度和稳定性都满足要求后,需要对产品进行三坐标测量,并针对测量结果进行夹具调整,以达到产品尺寸要求。

1.5.1 工序尺寸

连续测量5套零件,检查工序定位点处的测量数据是否在公差范围内;检查工序定位点处的数据稳定性,要求波动小于0.66T。当定位点尺寸及稳定性不合格时,需要针对夹具进行工序间检查及调整。

1.5.2 功能尺寸

当重要的工序尺寸已经合格时,检查功能尺寸点处的测量数据是否在公差范围内,连续测量5套零件,检查功能尺寸点处的数据稳定性,要求波动小于0.66T。当功能尺寸不合格时,确认问题零件位置及工序。

1.5.3 夹具调整

所有夹具、装具、包边胎等的垫片调整,均需记录时间、调整人、调整原因;夹具调整单存放位置:书面的记录单存放至现场夹具旁文件袋中,区域工程师负责更新电子文档。

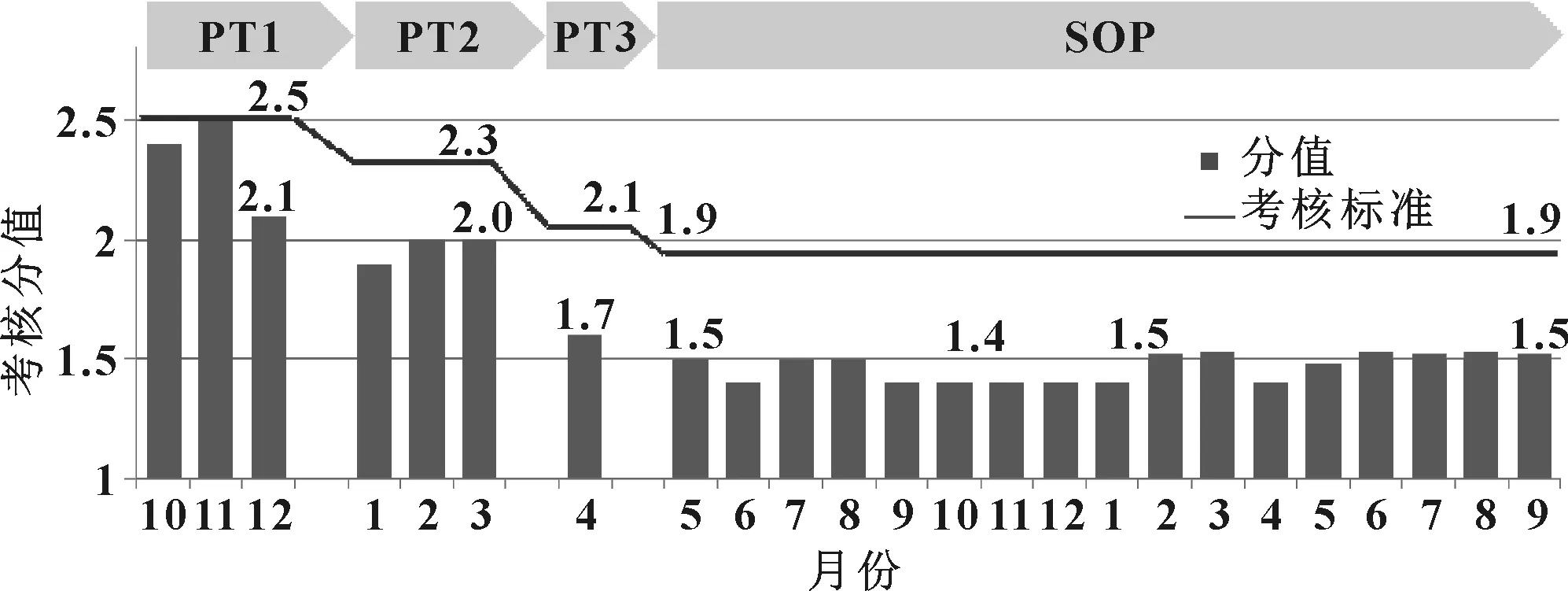

1.6 车身尺寸考核成果

图2为X156车身三坐标考核分值。SOP后X156车身最低考核分值为1.25,稳定于1.4~1.5左右,是某公司车身三坐标考核分值最好、稳定性最高的车型。

图2 X156车身三坐标考核分值

2 机器人滚压包边工艺分析

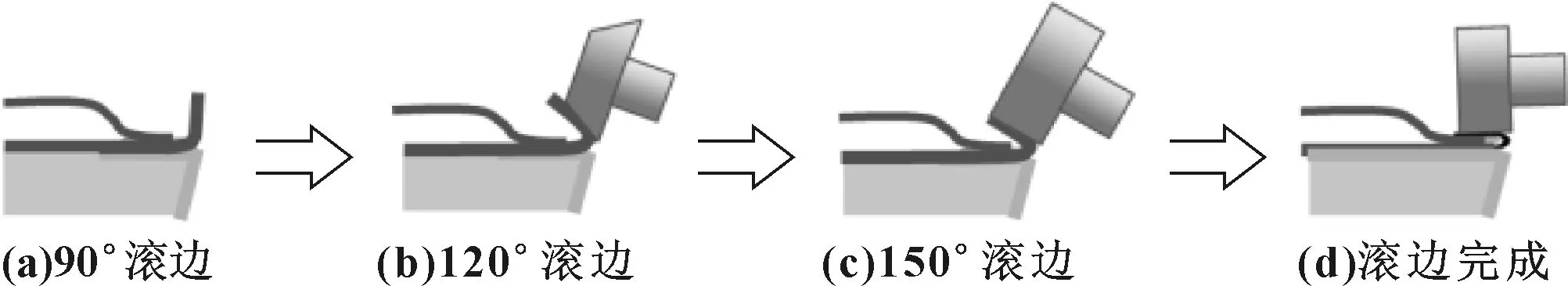

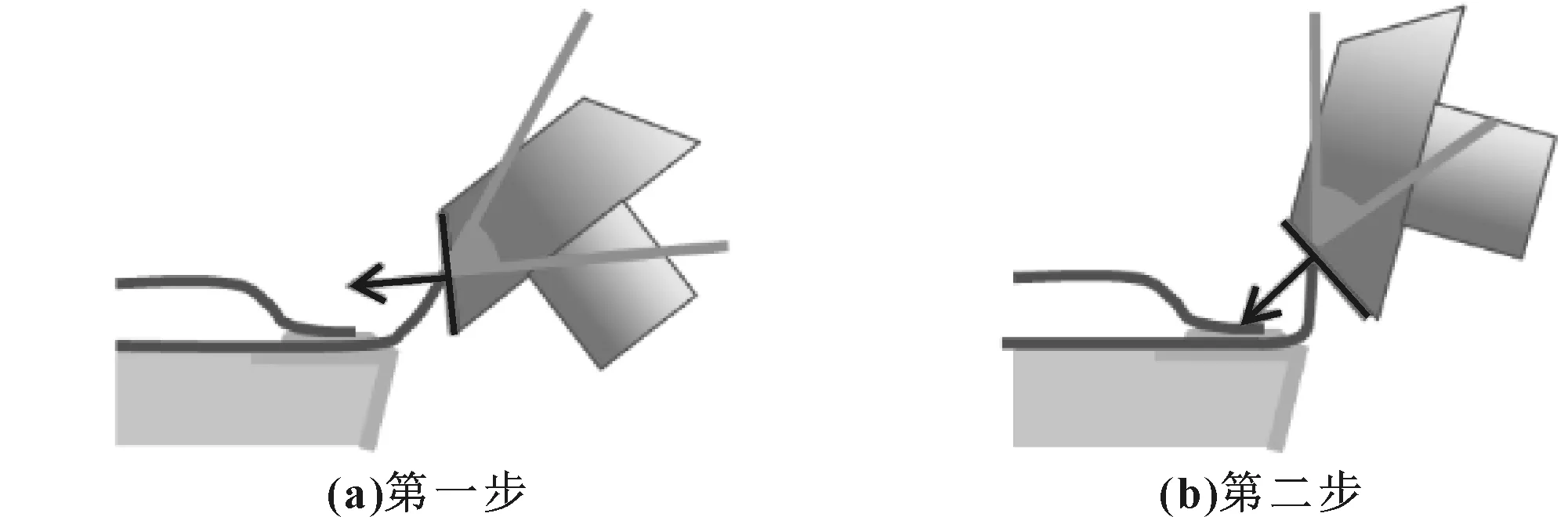

机器人滚压包边是指通过机器人控制安装在其手臂末端的滚边工具,对板件边缘进行滚压,使外板沿内板边缘翻折,实现两者的装配。该技术可以根据实际生产节拍需要,灵活选择工艺方案及加工产品;根据车型的生命周期,可随时更换滚边压合夹具来实现产品的更新换代[3]。图3即为滚边工艺过程。

图3 滚边工艺过程

2.1 滚边尺寸稳定性因素

滚边调整多数为工艺质量调整,而非尺寸调整。滚边极少出现尺寸波动,若不得不因为尺寸问题调整滚边,只能证明工艺和工序不稳定,问题极有可能不在滚边工序,需要排查其他工序。

冲压内外板状态将直接影响滚边质量的稳定性。对于HOP各总成件,测量基准的尺寸变化会导致所有尺寸的变化。间隙尺寸(包括滚边尺寸)的变化常常是基准不稳定的表征,因此,重点在于:严格监控冲压件基准位置的尺寸稳定性;优化夹具,确保在装焊工序范围内,基准的尺寸可控。

只有设备运转稳定、滚轮位置及角度正常、机器人程序编写规整,滚边尺寸才能保持稳定,如果因程序或设备问题造成滚轮的非正常损耗,滚边质量将存在重大隐患。

因此尺寸组需监控滚边法兰面外观质量、合边厚度、法兰边长度等常规质量项,这些质量项的波动与否反映着冲压件与设备运转是否正常。

2.1.1 滚边程序的基本要求

SOP时,滚边程序必须满足下列要求:程序中不得出现Cirl语句;一条程序中只允许有一个Offset;一条程序只允许有一个TCP;在滚边胎不上件的情况下运行滚边程序,在程序的每一个单步位置,滚轮必须可以转动,否则视为压力过大。

SOP后,滚边程序的调整要求如下:如无特殊质量需求,不得增加Hemming Offset;如非紧急停线调整,每次调整均需备份程序;每月一次,备份所有区域的滚边程序至专用U盘。

2.1.2 滚边尺寸的监控

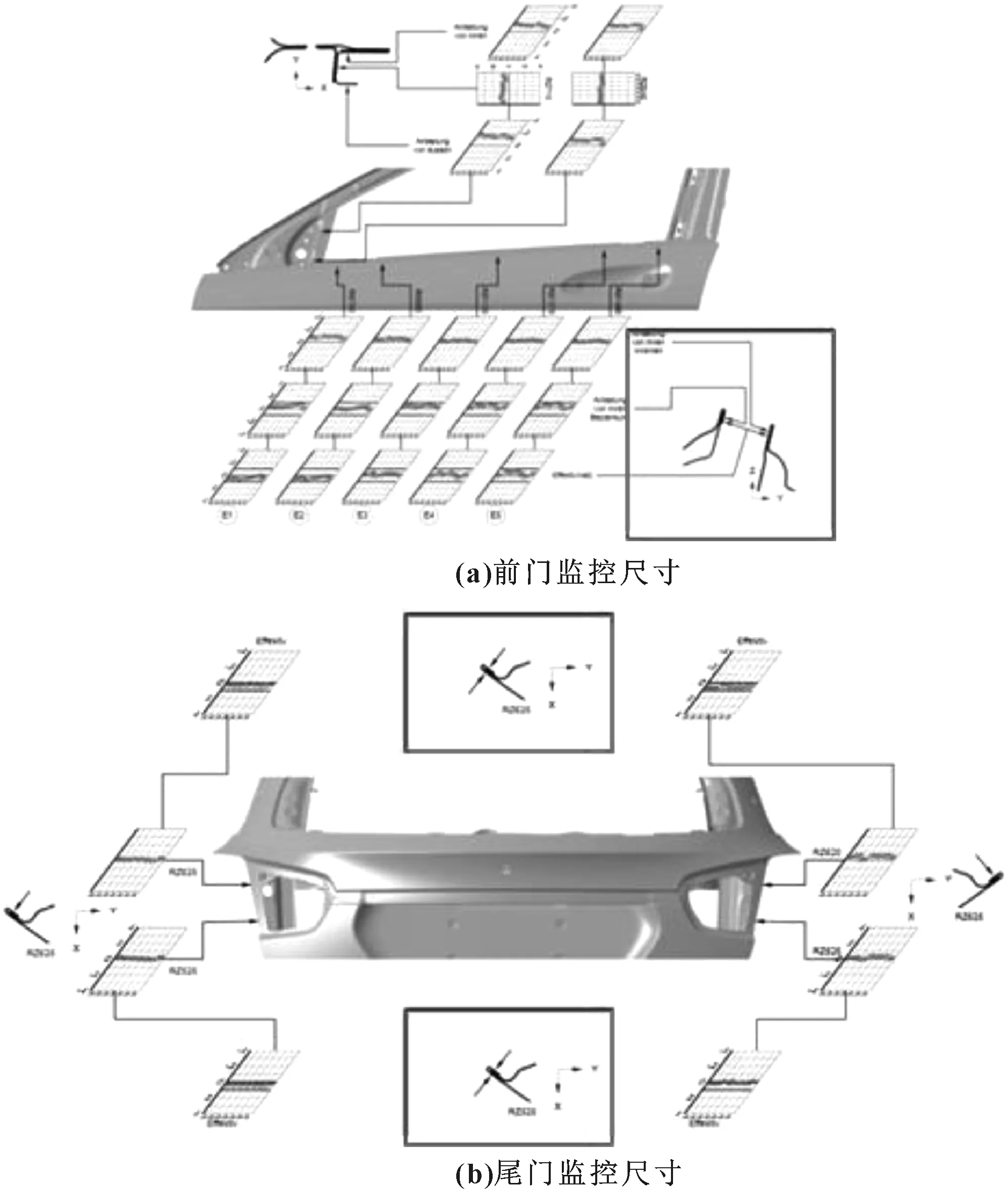

三坐标监控重要滚边尺寸如图4所示。

图4 三坐标重要监控尺寸

工装组蓝领定期抽检滚边尺寸,如图5所示,目视检查法兰面是否有划痕,用检具检测滚边厚度,用卡尺检测合边法兰长度。

图5 滚边尺寸检具

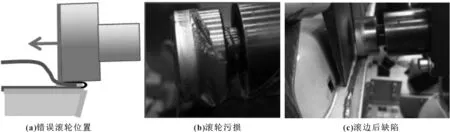

2.2 滚轮的工作状态

2.2.1 TCP的选取要求

如图6所示,正确的TCP位置选取在滚轮截面中部,保证调整时TCP与冲压外板接触。

图6 正确的TCP位置

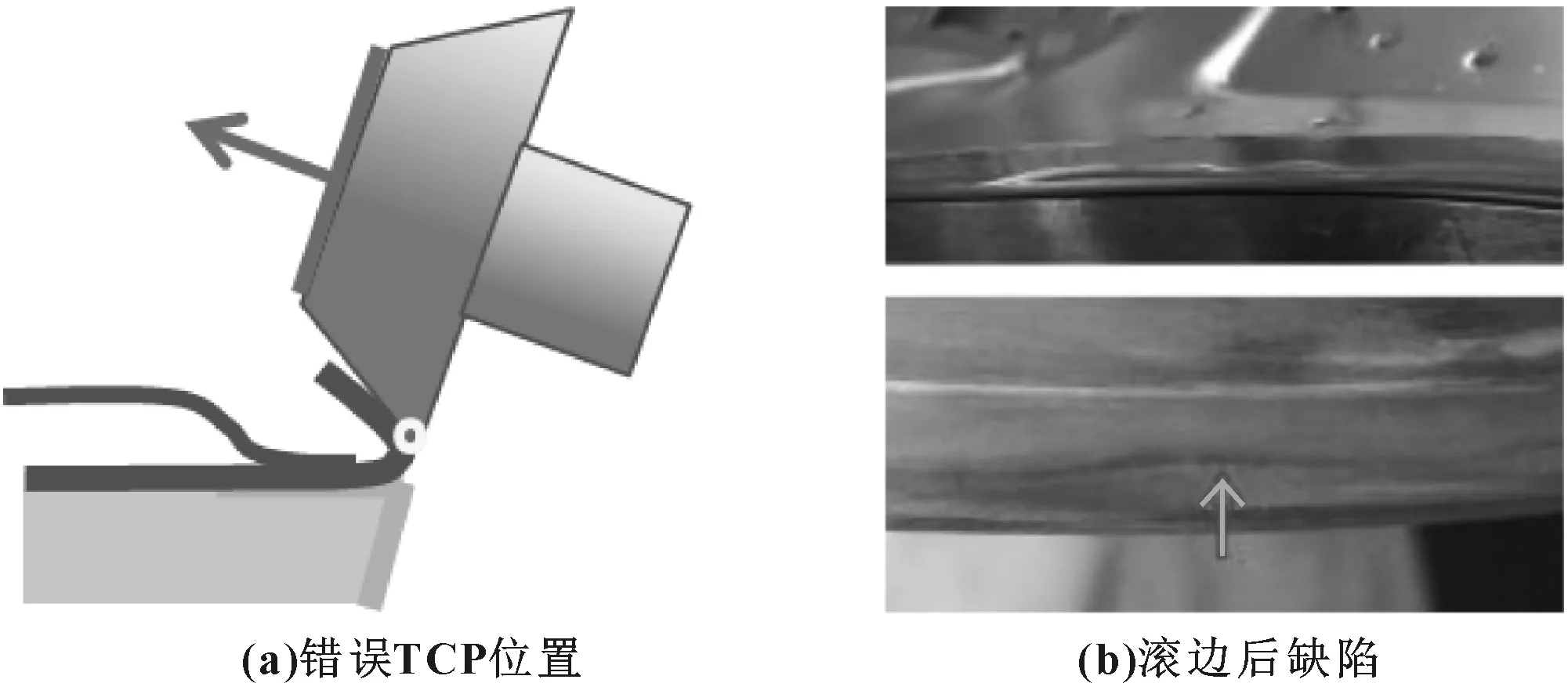

错误的TCP位置有两种情况。

第一种情况为TCP靠近滚轮后角,如图7所示。这种情况下,滚轮与工件为点接触,若工件为较软的铝件,将发生塑性变形,导致自动状态下,滚轮轨迹发生偏移,滚边结束后合边表面出现曲线状沟痕。

图7 TCP靠近滚轮后角

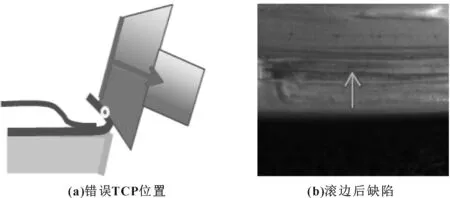

第二种情况为TCP靠近滚轮前角,如图8所示。这种情况下,滚轮轨迹稳定,但前角会与法兰面接触,若工件为较软的铝件,同样会造成滚边表面的沟痕。

图8 TCP靠近滚轮前角

2.2.2 预滚边

预滚边(90°~135°)工序正常工作状态如图9所示,正常状态下,两次滚压步骤平均分配受力夹角,可保证耗材的正常使用寿命。

图9 预滚边工序

正常工作状态下如果冲压件法兰边翘曲,会导致滚轮过量磨损,具体如图10所示。

图10 法兰边翘曲导致滚轮磨损

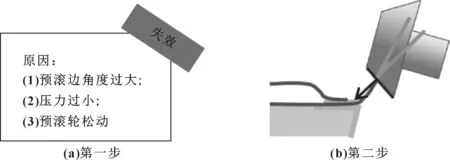

预滚边工序失效会导致滚轮磨损严重,滚边内表面出现压痕。预滚边工序失效的状态如图11所示,预滚边失效,直接进入第二步。零件边缘剧烈刮蹭滚轮,导致滚轮磨损、法兰边表面质量变差。

图11 预滚边失效

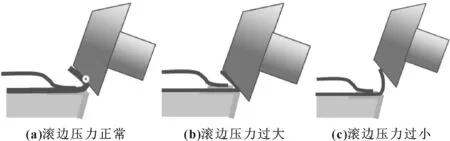

2.2.3 滚轮压力

一般情况下,选择60°~90°这一道滚边进行间隙尺寸的调整。但调整时一定注意避免滚轮压力过大或过小,否则会造成质量问题。

如图12所示,如果滚轮压力过大会导致外板边缘变形、过于锋利、表面质量不合格、滚边胎和滚轮受力过大,影响使用寿命;如果滚轮压力过小会导致滚边失败、法兰边外翻、总成报废。

图12 滚边压力正常、过大、过小

2.2.4 滚轮姿态

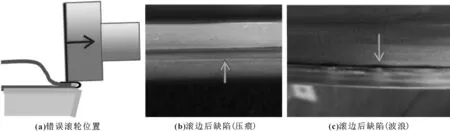

滚轮端面与外板修边的距离应为1 mm左右,图13为正确的滚轮Y向位置。如图14所示,如果滚轮向Y-方向偏移会导致滚轮表面粘胶;如图15所示,如果滚轮向Y+方向偏移会导致法兰边表面出现压痕(压力大)或者滚边表面出现波浪(压力小)。

图13 正确的滚轮Y向位置

图14 滚轮向Y-方向偏移

图15 滚轮向Y+方向偏移

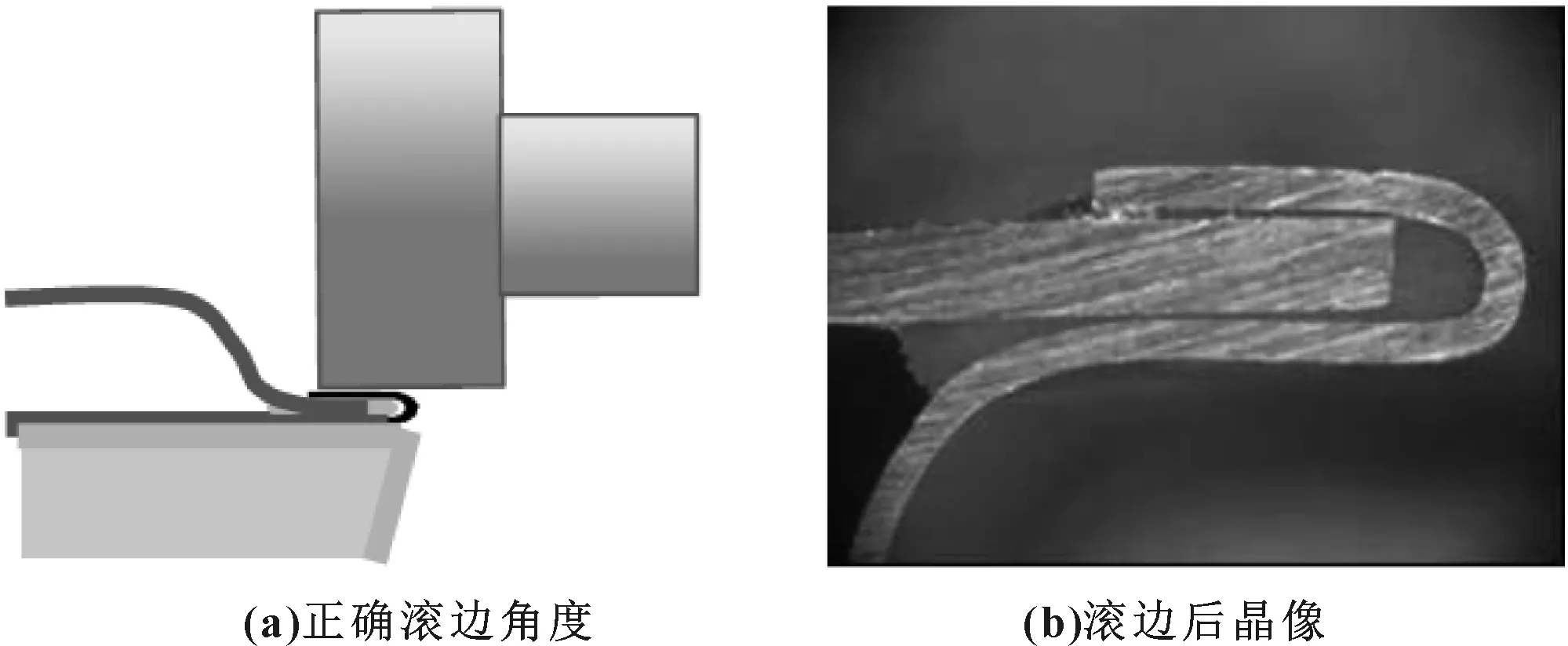

正确的滚边角度为滚轮与滚边胎平行,如图16所示。

图16 正确的滚边角度

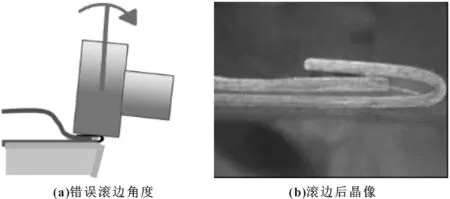

错误的滚边角度会导致质量问题:如图17所示,当滚轮向C-方向旋转会导致滚边截面厚度过大;如图18所示,当滚轮向C+方向旋转会导致法兰边翘起,电泳时内外板之间的胶会被电泳液冲出。

图17 滚轮向C-方向旋转

图18 滚轮向C+方向旋转

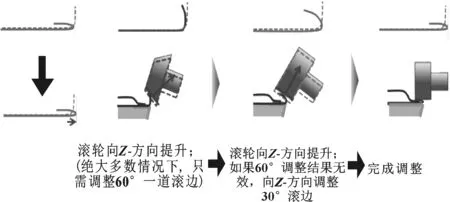

2.2.5 滚边尺寸调整方法

通过滚边调整尺寸的调整量有限,0.5 mm以上的偏差需通过其他调整或优化冲压件解决,否则会造成其他质量问题。

正向调整如图19所示,可以放大滚边尺寸。

图19 正向调整

负向调整如图20所示,可以缩小滚边尺寸。

图20 负向调整

3 结论

夹具验收和现场调试的有效性是保证工装精度及稳定性的重要工作,通过文中论述的方法可以保证夹具的功能,生产出符合质量要求的车身零件,避免方法上错误引起的调试难度和效率低下。滚压包边工艺的正确实施及良好调试可以达到覆盖件的尺寸需求,通过论述的工艺要求和调试方法,可应用于不同车型,解决实际生产中的滚边调试问题,具有重要的实用价值。