车用进气系统的气动噪声研究

2018-10-15韦唐凌蒋程学张佳煦

韦唐凌,蒋程学,张佳煦

(柳州日高滤清器有限责任公司,广西柳州 545616)

0 引言

随着汽车技术不断的发展和人们生活水平的日益提高,顾客在选择汽车时越来越关注汽车的驾乘舒适性,在谈论此类问题时通常会引入一个术语:NVH,即是噪声(Noise)、振动(Vibration)和声音粗糙度(Harshness)3个英文单词首字母的缩写。对驾乘舒适性影响最直接的车内噪声来说,噪声源主要有以下几个:排气系统辐射噪声、进气系统辐射噪声、发动机结构噪声、车身结构噪声、风噪和路噪等。进气噪声是汽车最主要的噪声源之一,因此进气系统的降噪设计也是非常重要的环节。

1 设计原理

发动机运转时产生的进气噪声是由进气门周期性开、闭而产生的压力波动所形成的,它主要包括三种成分[1]:

(1)进气门开启时活塞作变速运动所引起的进气脉动噪声。

(2)进气门关闭时进气管道中的空气柱共振噪声。

(3)气流流经进气门环隙时产生的涡流噪声。

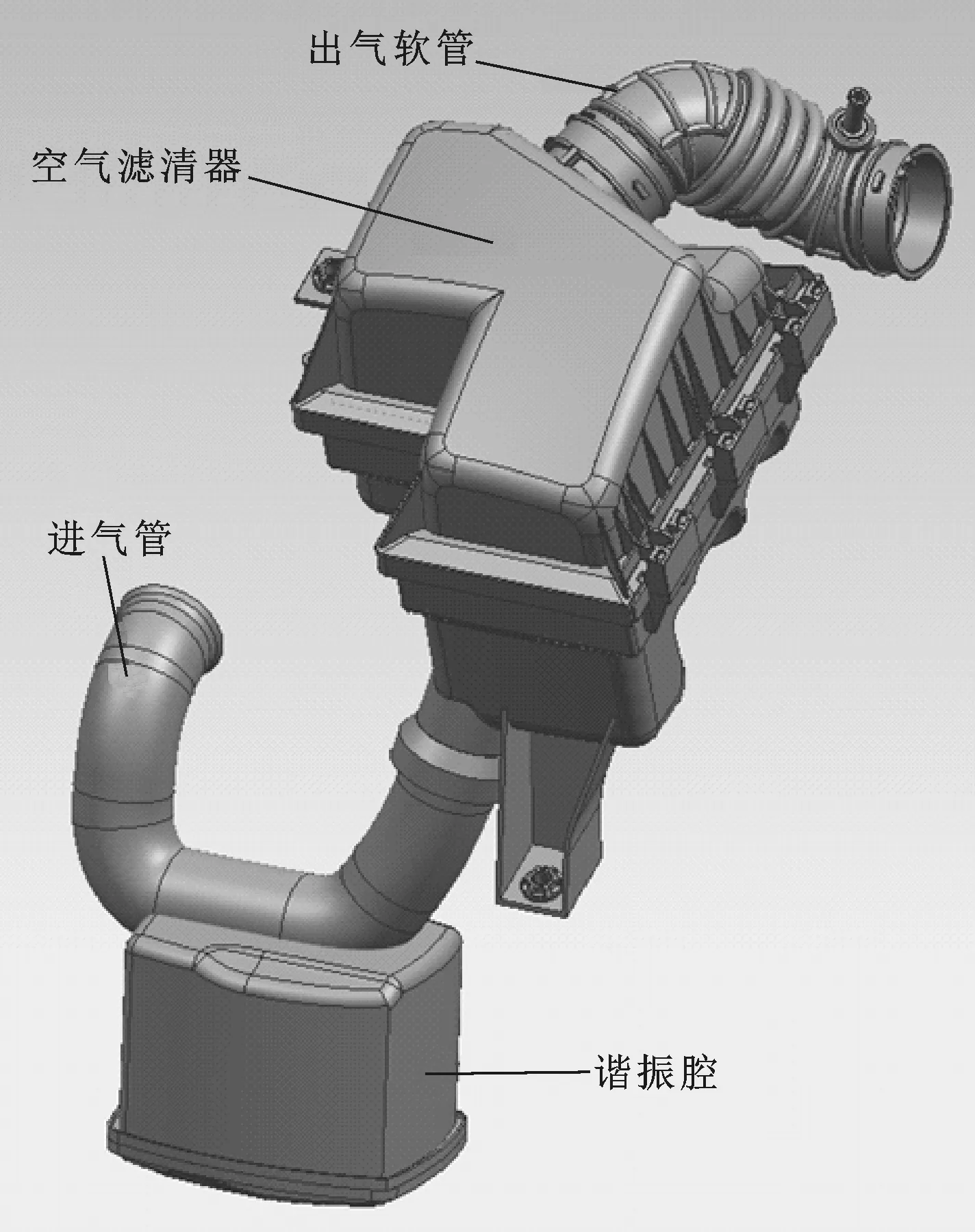

沿“节气门→出气软管→空滤器→前进气管”向外传播,属于气动噪声,将其定义为进气口辐射噪声。

在进气系统的降噪设计时,优先关注的是消声性能。空滤器本身就是一个扩张消声器,进气口气动噪声与消声容积有关,一般来说,消声容积越大越好,但由于发动机舱空间有限,在消声容积一定的情况下如果想降低进气系统噪声,最好的办法是缩小进气管的截面积,因为截面积越小,扩张消声器的扩张比就越大,消声效果就越好。但问题是管道的截面积如果太小,会导致进气阻力升高,发动机充气效率降低。另外,进气系统可通过增加消声单元来提高消声性能,例如:旁通管谐振器、穿孔消声器、1/4 波长管以及开在进气管上的消声孔等。

通常评价进气系统的消音效果采用两个评价指标:传递损失(Transmission Loss)和插入损失(Insertion Loss)。传递损失表明声音经过消音元件后声音能量的衰减,即入射声功率级和透射声功率级的差值,一般用来评价单个消音元件;而插入损失是指一个系统中插入了消音元件之前和之后,在出口处得到的声功率级的差值,与传递损失只考虑消音元件本身不同,插入损失是考虑整个系统[1]。也就是说除了消音元件本身外,插入损失还包括了声源和出声口(如进气口和排气尾管)的声学特征,因此这种方法是描述整个系统消音效果的最佳表达方式。

2 设计实例

2.1 原始方案

在某案例中,某公司根据主机厂发布的发动机舱数模边界进行进气系统的设计,尽量争取获得最大的空滤容积,并设置合理的进出气管走向和形状。通过CFD仿真计算,在进气阻力满足设计要求后,确定了进气系统的原始方案(如图1所示),并预留谐振腔位置,开始进入噪声分析阶段。首先进行的是进气口辐射噪声(插入损失)的计算。通常采用的是一维有限体积法(Fintie Volume Method)进行求解,目前该技术在行业内得到了广泛应用,而GT-POWER就是其中较成熟的一款商用软件。

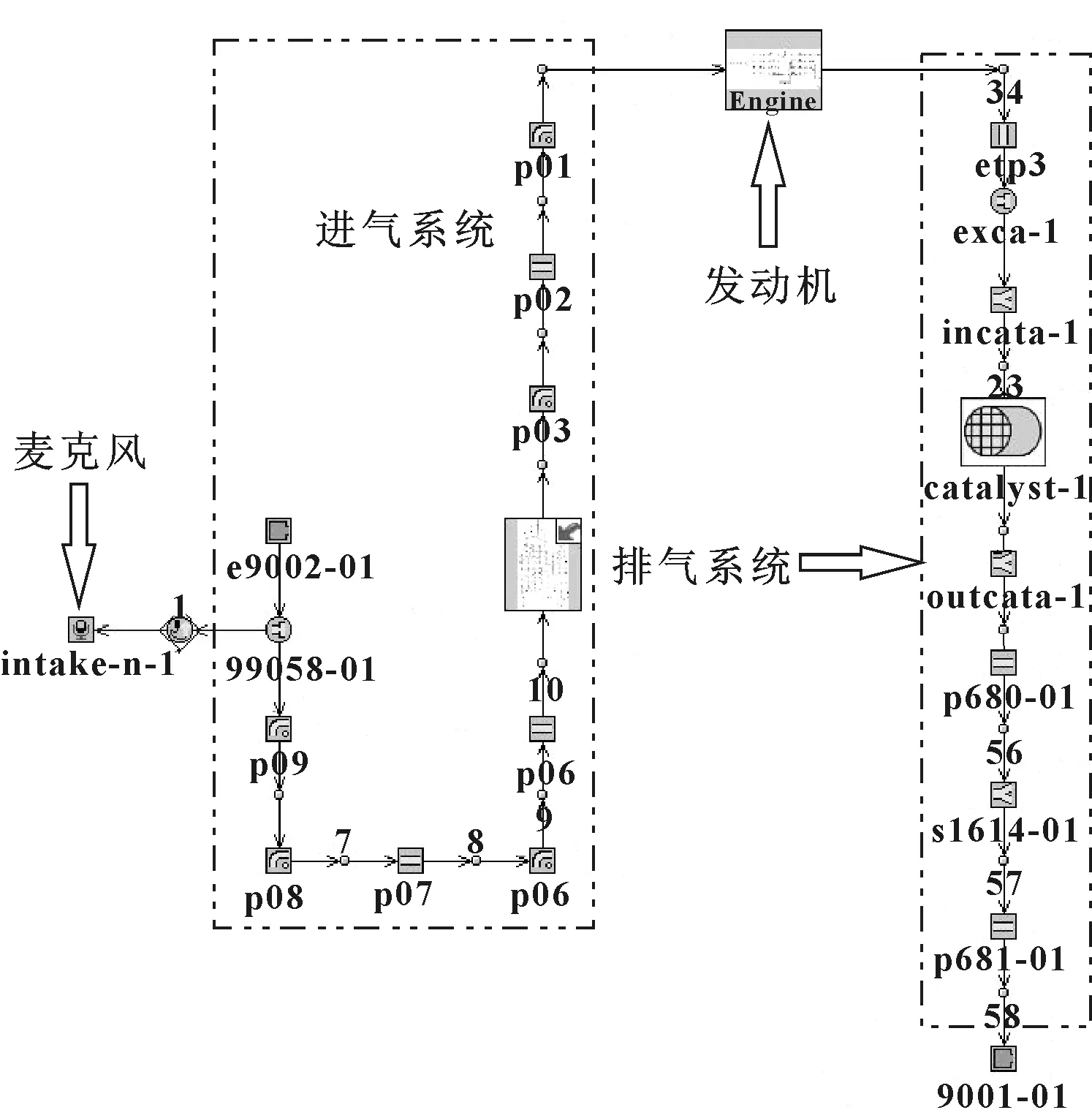

进气系统原始方案中空滤器容积为6.1 L,空滤器进气管内径为43 mm,出气管内径为60 mm,经过几何离散(如图2所示),在软件中建立了进气系统GT模型(如图3所示),按测试标准在进气管口10 cm的位置设置麦克风,联合发动机模型和排气系统模型进行进气口辐射噪声的计算。

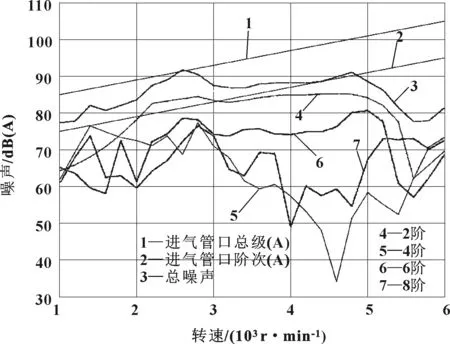

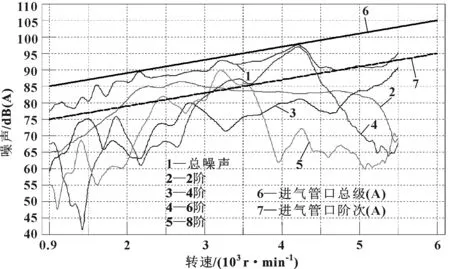

计算结果如图4所示。进气系统总噪声在转速为1 200~3 600 r/min超出目标值;阶次噪声方面,多处噪声峰值超出要求,先针对比较突出的2阶转速2 600 r/min(86 Hz)、6阶转速4 800 r/min和8阶转速3 600 r/min(同为480 Hz)峰值设计消声元件。

图1 进气系统原始方案

图2 进气系统模型的几何离散

图3 GT模型

2.2 优化方案

在设计消声元件的时候,先评估消声元件的最优连接位置,然后再根据空间位置设计合适的消声元件。通常采用声学有限元法(Acoustic Finite Element Method,AFEM)进行进气系统壁面声压计算,当频率一定时,在壁面声压级高的地方设置消声元件可以取得更好的消声效果。LMS Virtual.Lab软件作为国际领先的功能品质工程集成解决方案,其中的sysnoise模块可以很好地完成壁面声压计算;首先划分网格,再将进气系统与发动机接口处设置为振动速度边界,进气口设置为声阻抗,然后进行计算(如图5所示)。

从分析结果可知(如图6所示),86 Hz和480 Hz消声元件均可设置在进气管中段,根据进气管周边的空间位置,开始设计消声元件。将接在进气管道上消声元件称为旁支消音器,较常用的有两种结构:赫尔姆兹消声器(谐振腔)和1/4波长管,其中,赫姆霍兹消声器的共振频率为:

式中:V为空滤器容积;lc为连接管长度;Sc为连接管截面积。

优化方案预计采用2个谐振腔,容积分别为1.5 L和0.3 L,并导入GT-POWER软件进行优化方案计算(如图7所示)。从分析结果看(如图8所示),阶次噪声基本符合要求, 6阶转速4 800 r/min和8阶转速3 600 r/min的480 Hz噪声峰值已彻底消除,各阶次噪声也明显降低,而2阶转速2 600 r/min(86 Hz)的峰值略为下降但依然存在,主要是因为谐振腔的消声容积不足造成的。

图6 原始方案的壁面声压级云图

图7 在进气管道增加2个谐振腔的优化方案

图8 优化方案进气口辐射噪声的仿真结果

3 测试验证

后续制作了进气系统原始方案和优化方案的快速样件到整车半消声室进行进气口辐射噪声测试,结果显示:

(1)计算结果与测试结果较吻合(如图9和图10所示),优化方案在增加谐振腔后,消除了6阶转速4 800 r/min和8阶转速3 600 r/min的480 Hz噪声峰值(如图11所示);

(2)2阶转速2 600 r/min(86 Hz)存在噪声峰值,后经验证,对车内噪声无明显影响,优化方案通过认可。

图9 原始方案的进气口辐射噪声测试结果

图10 优化方案的进气口辐射噪声测试结果

图11 原始方案和优化方案的测试结果比对

4 结论

在进气系统设计过程中,可先通过GT-POWER软件计算进气口辐射噪声,再针对噪声峰值采用LMS Virtual.Lab软件计算流体域的壁面声压级云图,由此可选择最佳的连接位置增加消声元件,即可达到良好的消声效果。经比对,两款软件联合计算的仿真结果与测试结果吻合,可以为进气系统的消声设计提供快速准确的方案依据。