基于网格变形技术的概念设计阶段白车身性能评估方法研究

2018-10-15罗慧娟邓文字黄炎

罗慧娟,邓文字,黄炎

(上汽通用五菱汽车股份有限公司技术中心,广西柳州 545007)

0 引言

市场的竞争压力促使汽车生产企业压缩新产品的开发周期,这使得基于平台的车型开发模式成为必须。基于平台的车型开发模式,在已有成熟车型的基础上根据消费者的需求快速开发出改型设计和系列化设计车型。与开发全新车型相比,这种模式周期短,直接基于平台基础车型进行详细结构设计。开发周期缩短也使现有的CAE分析技术受到冲击。现有的CAE技术依赖CAD数据,对于直接发布详细设计数据的改款车,意味着数据发布之前即概念设计阶段,无法评估新车型的性能。如果等到数据发布后才发现设计方案存在性能问题,修改设计方案会严重影响项目进度。

在基于平台的车型开发模式下,如何在概念设计阶段运用CAE技术对方案进行性能评估,降低发布数据时关键性能不达标的风险,成为缩短车型开发周期的关键。

网格变形技术将一个给定对象光滑、连续地变换成目标对象,实现源对象和目标对象在形状上的渐变和过渡。此技术可直接对有限元模型进行修改,避免了仿真对CAD数据的过度依赖。基于平台的车型改型设计思路基本有3种:(1)在不修改白车身主结构的前提下修改局部外造型;(2)更改车宽、车高、轴距、轮距;(3)两厢、三厢及SUV 系列化。由此可看出,同一平台车型的车身结构具备一定相似度,在缺乏详细的新车型CAD数据的情况下,通过网格变形方法改变已有基础车型CAE模型的形状和尺寸,可以快速构建新车型的CAE模型。

为缩短产品开发周期,在新车型开发流程中,特别是基于平台的改型设计流程中引入适用于概念设计阶段CAE分析技术十分必要。文中主要探讨在概念设计阶段运用网格变形技术改变基础车型有限元模型,以高效地获得新车型的有限元模型的方法,从而在概念设计阶段预测新车型的性能指标。

1 网格变形技术

国外从20世纪八十年代初就开始了对网格变形技术的研究,在汽车零部件的局部形状优化方面已经有比较成熟的应用。目前,已有学者开始关注和探索网格变形技术在车型的改型设计中的应用。

网格变形技术中的节点可分为控制节点、变形节点和固定节点3种类型。控制节点通过平移、旋转、比例缩放和投影等方式进行操纵,控制节点引导可变形节点运动,从而驱动缓冲区的网格变形;固定节点用来定义网格中变形区的边界,在变形过程中固定不动;可变形节点随控制节点运动,其位移由控制节点和变形形状函数决定。由公式(1)—(3)可以计算变形节点变形后的坐标:

(1)

(2)

f(ΔControl)=f(Δ,φ,φ)

(3)

DEP Meshworks /Morpher(以下简称Morpher)是一款网格变形软件,提供2种网格变形方式:自由变形和基于控制块的变形。自由变形是直接对网格进行变形,通过选取合适的控制节点和控制参数(φ,ψ),可直接对网格进行连续光滑的变形;基于控制块方式的操作对象是控制块,控制块包络了网格,通过移动控制块顶点进而改变控制块尺寸的方式来实现控制块内部网格变形。

在已知具体变形尺寸的情况下,通过建立控制块,合理分配控制块的各个子块,基于控制块变形的方式可以精确地改变基础模型的外形。因此,文中采用基于控制块的方式对基础车进行变形。

2 网格变形技术在改型车概念设计阶段的应用

以某型车根据市场反馈的不满意项进行改选设计为例,将原型车作为基础车,改型车作为目标车。首先,根据目标车的开发方案及结构变化制定变形方案,对基础车的白车身有限元模型进行网格变形,得到目标车的概念设计阶段有限元模型;其次,分析该模型的静刚度性能指标,并与目标车在传统开发流程中的第一版详细设计数据的静刚度性能进行对比,分析误差,从而验证方法的可行性。

2.1 目标车的开发方案

根据市场反馈,目标车型在基础车上做出的调整:加宽、加长车身、降低车高、减轻质量。具体描述如下:

(1)整车加长80 mm,其中轴距不变,前悬加长50 mm,后悬加长30 mm;

(2)车身加宽30 mm;

(3)车高降低55 mm;

设置参数取值范围时需考虑3个方面:避免机械干涉、避免优化过程出现畸形结构、保持基座紧凑性。在实际应用中,铰链具有一定尺寸,为避免铰链间发生干涉,连杆长度应具有下限。其中,l1的下限还需略微提高以预留位置用来添加限位销。夹持器的最大开口范围G=110 mm。为保证夹持器在优化过程中不出现畸形结构,需分别对各连杆长度设定上限及下限。角度β与基座尺寸大小正相关,为避免基座尺寸过大,应给予上限限制。综上分析并结合实际经验,夹持器各设计变量取值范围如表4所示。

(4)在基础车的基础上减轻质量20 kg。

目标车的CAS面与基础车相比,整车尺寸差别如图1所示(深色代表基础车,浅色代表目标车)。

2.2 基础车的变形方案

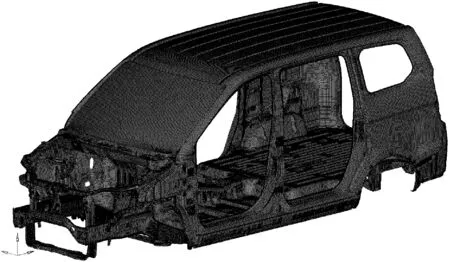

基础车的有限元模型如图2所示,其单元质量要求如表1所示。网格变形后不仅要求满足单元质量要求,而且要求不需要进行模型调试即可直接提交计算。

图2 基础车有限元模型

最小边长/mm4.00扭曲度/(°)60.00最大边长/mm30.00雅可比0.60纵横比3.00弦差1.00翘曲角/(°)15.00三角形比例15.00

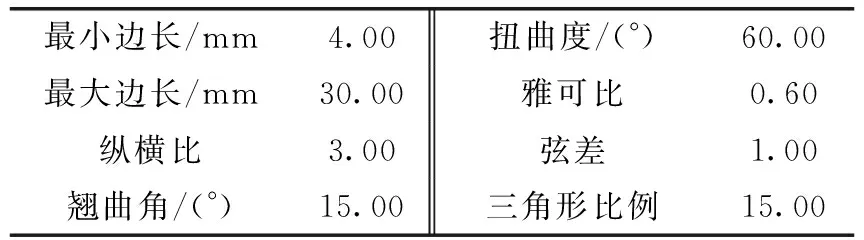

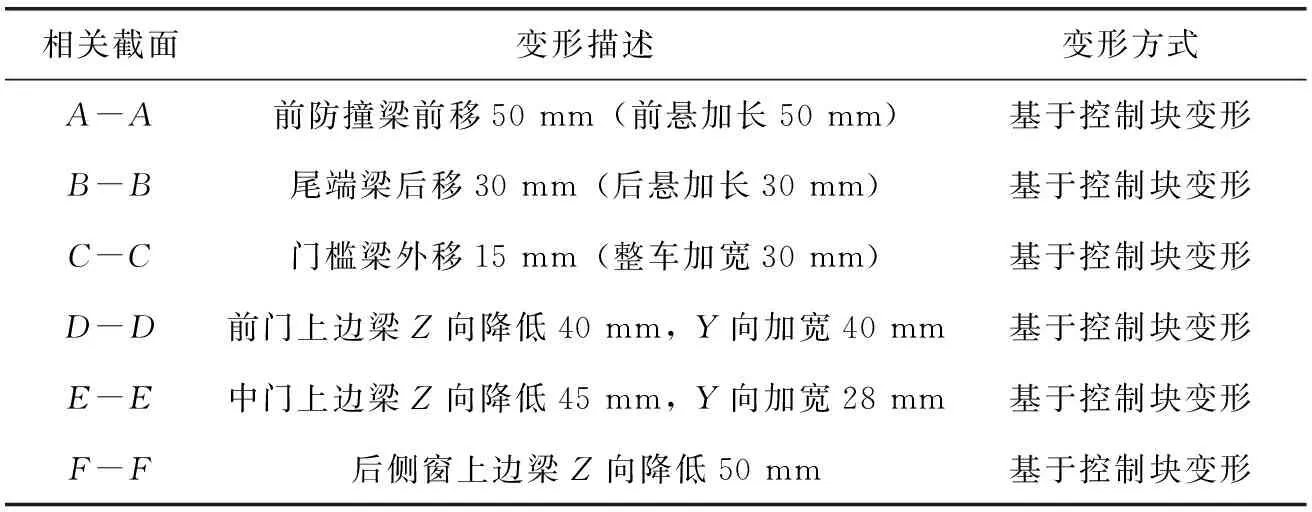

目标车的CAS面与基础车相比,所涉及的重要截面改变描述如图3和表2所示。

图3 重要截面改变

相关截面变形描述变形方式A-A前防撞梁前移50 mm(前悬加长50 mm)基于控制块变形B-B尾端梁后移30 mm(后悬加长30 mm)基于控制块变形C-C门槛梁外移15 mm(整车加宽30 mm)基于控制块变形D-D前门上边梁Z向降低40 mm,Y向加宽40 mm基于控制块变形E-E中门上边梁Z向降低45 mm,Y向加宽28 mm基于控制块变形F-F后侧窗上边梁Z向降低50 mm基于控制块变形

2.3 基础车白车身有限元模型的网格变形

从基础车到目标车的变化除了整车长宽高外,还涉及整车质量减轻。首先利用Morpher完成网格变形,再通过改变关键板厚的方法调整整车质量。基础车网格变形的顺序为:先调整前后悬长度使整车长度符合目标车;其次调整宽度尺寸;最后调整上边梁的位置,使整车高度符合要求。

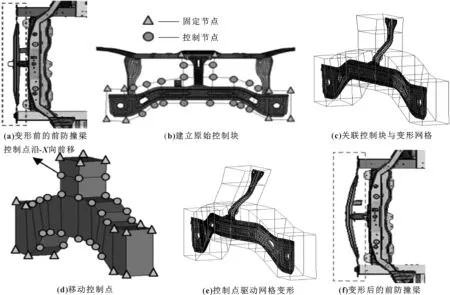

以A-A截面为例,描述基于控制块使前防撞梁从基础车变形为目标车的过程。

(1)根据变形描述确定发生变形的零件范围,如图4(a)所示;

(2)根据零件的变形范围,建立原始控制块,包含变形零件,且合理分配各个子块,确保模型变形前后网格变化连续、均匀,如图4(b)所示;

(3)将原始控制块与需要变形的网格进行关联,确定控制节点和固定节点,通过移动控制块的控制节点驱动网格变形,如图4(c)、4(d)、4(e)所示;

(4)变形后的前防撞梁如图4(f)所示,将完成变形后的控制块保存为变形控制块。

图4 基于控制块的截面A-A的变形过程

按类似方法完成截面B-B、C-C、D-D、E-E、F-F的原始控制块如图5所示。

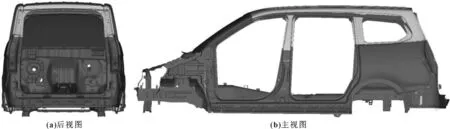

建立截面A-A、B-B、C-C、D-D、E-E、F-F的原始控制块后,将原始控制块与需要变形的网格进行关联,确定控制节点和固定节点,通过移动控制块的控制节点驱动网格变形,可得到目标车的有限元模型。基础车和目标车的模型对比如图6所示(深色代表基础车,浅色代表目标车)。

图5 原始控制块

图6 基础车和目标车的白车身有限元模型对比

网格变形后,模型整体变化平缓,单元尺寸过渡均匀。经检查网格质量符合标准,并可直接提交计算。

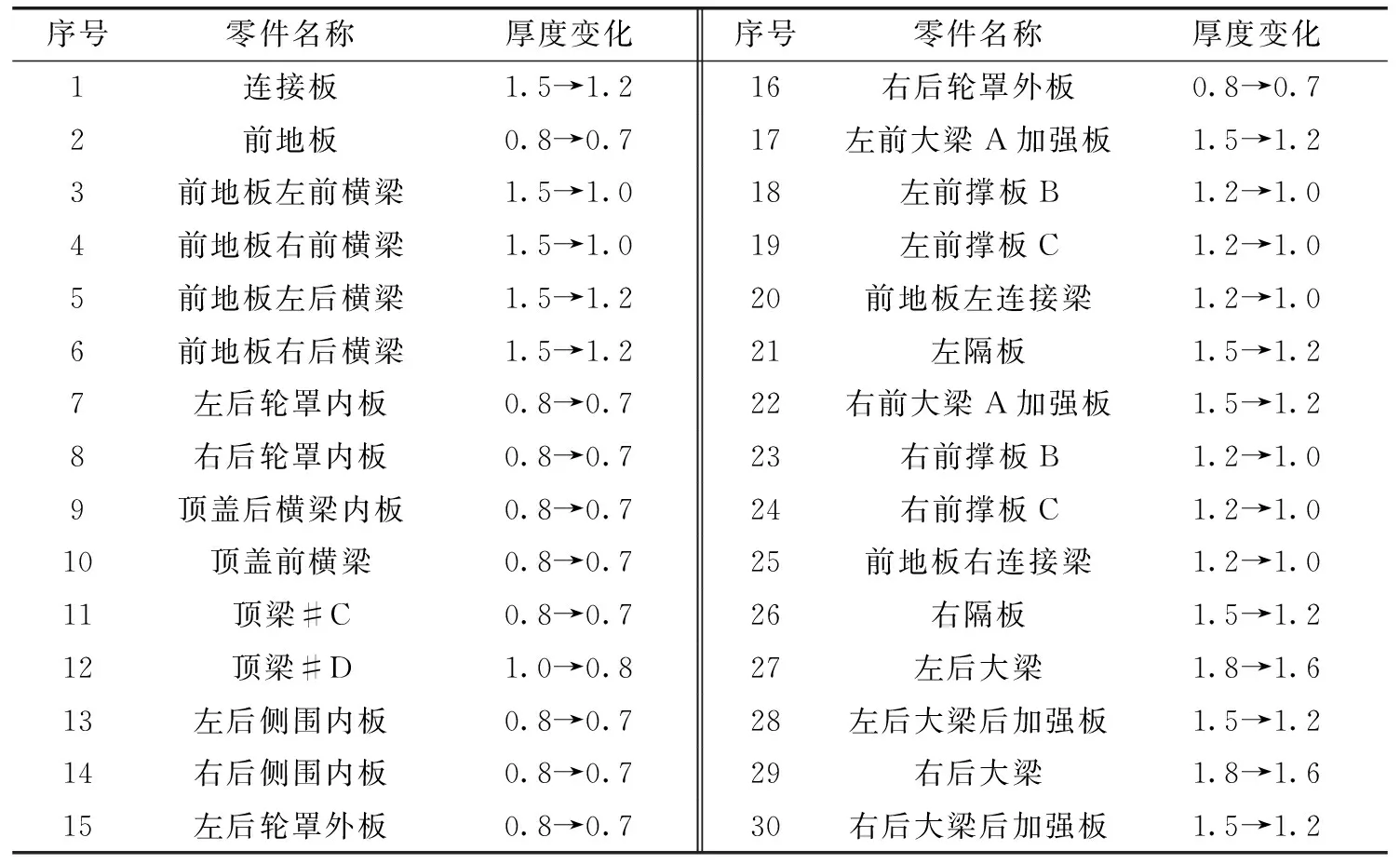

2.4 调整关键板件厚度

由于目标车与基础车的结构相似,主要采取减板厚的方式进行减轻质量设计。在概念设计阶段拟减薄的板件如表3所示,参照其进行变形后模型的厚度调整,得到目标车的概念设计阶段有限元模型。

表3 基础车减重清单 mm

3 目标车白车身刚度性能分析及对比

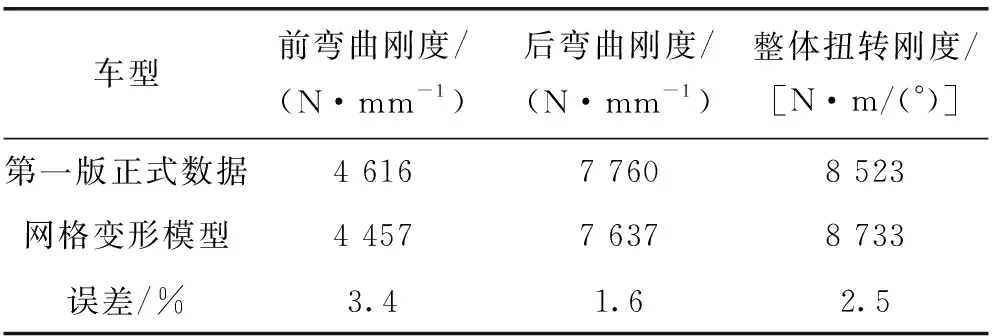

白车身的刚度是汽车的重要力学性能之一。如果车身刚度不足,会对汽车的碰撞性能、NVH性能以及耐久性能等造成影响。因此,通过网格变形技术建立目标车有限元模型后,首先进行白车身结构的静刚度分析,分析结果与目标车在传统开发流程中的第一版详细数据的白车身静刚度进行对比,结果如表4所示。

表4 白车身静刚度对比

由表4可以看出:利用变形软件将基础车按照目标车的总布置参数及CAS面变形,所得到模型的分析结果与目标车所发布的第一版详细设计数据的分析结果的误差值均在5%以内,分析结果可用于校核与指导概念设计阶段的相关工作。

4 结论

(1)在平台改款车的概念设计阶段, 利用网格变形技术得到有限元模型的分析结果与正式数据模型的结果误差较小,分析结果可信度高,可用于指导概念设计阶段的相关工作;

(2)基于网格变形的概念设计阶段白车身静刚度分析,打破了开发过程中CAE分析对CAD数据的依赖性,可做到分析指导设计;

(3)该方法用于平台改型车的概念设计阶段,可以保证正式数据发布时不出现关键性能不达标的问题,为缩短开发周期,避免设计反复提供了保障。