塑料密封盖模具及脱模装置的设计

2018-10-10石环城

□ 石环城

上海幂方电子科技有限公司 上海 201600

1 问题的提出

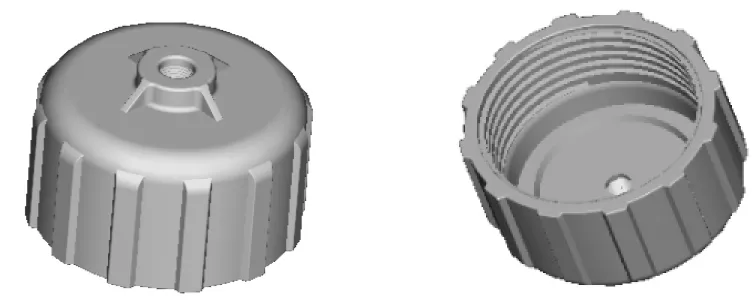

在加工图1所示塑料密封盖时,由于传统的机械脱模限位不准确等原因,经常导致注塑件出现内螺纹变形问题。液压传动具有无级调速、自动控制、过载保护等技术优势,笔者采用低速大转矩摆线液压马达与拖板脱模机构配合设计脱模装置,进而解决注塑件脱模的问题。

2 塑料密封盖成形工艺

塑料密封盖材料为聚丙烯,内螺纹为梯形螺纹,顶部为小型锥管螺纹。密封盖外表面有止转凸纹条,设计脱模装置时可以利用其起部分止转作用。聚丙烯为热塑性塑料,其性能决定了塑料密封盖的成形参数和特性,见表1。注塑机类型为螺杆式。

3 模具结构设计

3.1 分型面位置

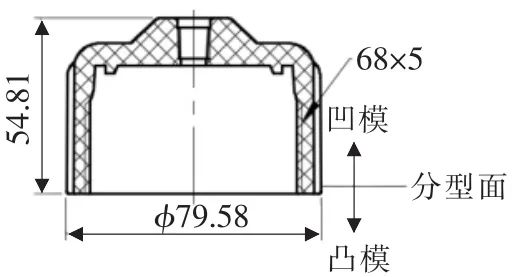

分型面位置决定了模具的脱模结构。因为塑件密封盖有内螺纹,所以需要采用螺纹脱模装置,在设计中这是一个关键的技术点。为满足注塑件外观和精度要求,便于模具制造[2],增强模具排气效果以有利于脱模,模具分模线及进胶点应尽可能隐蔽,分型面应该从凸纹条底部圆角的上界线分型,而不是注塑件的下端面。采用潜胶方式的一模两腔,选用图2所示分型方式较为合理。

▲图1 塑料密封盖

表1 塑料密封盖成形参数和特性

3.2 型腔布局

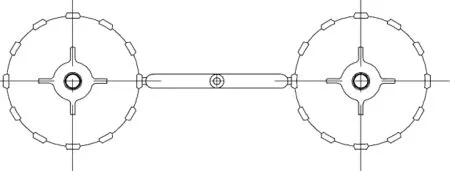

型腔布局[3]设计应满足以下基本要求:① 型腔应在相同温度下同时充填;②型腔流程应尽可能短,以减少废料;③各型腔间距应尽可能大,以便设置冷却水道、推杆,并具有足够的面积,以承受注射压力;④型腔布置和浇口开设部位应对称,以防止模具承受偏载而产生溢料现象。

综合考虑以上要求,模具型腔采用的布局方式如图3所示。

▲图2 分型方式

▲图3 型腔布局

3.3 注射系统

3.3.1 进料形式

圆环形注塑件采用切向或潜伏方式进料,可减少熔接痕迹,提高熔接部位强度,有利于排气。若采用正对圆心进料,将会增多熔接痕迹,影响制品的表面质量。为提高塑料密封盖质量,减少熔接痕迹,提高熔接部位强度,有利于排气[4],并降低加工成本,本模具采用潜伏进胶方式进料,这样能保证密封盖外表面精度要求,提高其表面质量。

3.3.2 浇口套

浇口套材料采用T10A钢,热处理洛氏硬度(HRC)为50~55。浇口套流道尺寸根据注塑机喷嘴尺寸计算得出。由于注塑机球头半径R为15 mm,孔径d0为 4 mm, 所以浇口套球面半径 SR=R+1=16 mm,球面深度为 3 mm,孔径 d=d0+1=5 mm,浇口套下端孔径为7.6 mm。主流道结构如图4所示。

3.3.3 冷料穴

冷料穴作用为收集注塑成形时流动熔体前端的冷料头,避免冷料头进入型腔影响注塑件质量,或防止冷料头堵塞浇口造成制品缺料[5]。设计时采用螺纹头拉料杆冷料穴,如图5所示。当一次注塑完成后,经保压、冷却,冷料头由螺纹头拉料杆拉出。

4 脱模装置设计

4.1 脱模扭矩和功率

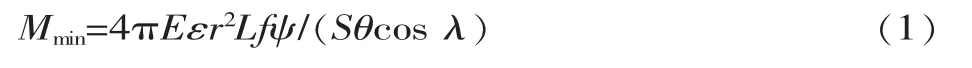

对于厚壁内螺纹注塑件,旋转脱模所需最小扭矩Mmin[6]为:

▲图4 主流道结构

▲图5 螺纹头拉料杆冷料穴

式中:E为塑料弹性模量,取E=1.6 GPa;ε为制品成形平均收缩率,取ε=1.5%;r为型芯平均半径,取r=32.5 mm;L为型芯螺纹长度,取L=25 mm;f为制品和型芯之间静摩擦因数,取f=0.5;S为螺距,S=5 mm;θ为厚壁螺纹注塑件无量纲特征因数,取θ=22.6;ψ为螺纹形状因数,取 ψ=0.004;λ 为螺纹升角,取 λ=1.4°。

将相关参数代入式(1),求得 Mmin=140.93 N·m。

旋出螺纹型芯所需扭矩Mco为:

式中:φ为由试验确定的安全因数,φ=1.2。

将相关参数代入式(2),求得 Mco=169.12 N·m。

旋转脱模所需功率P为:

式中:n为液压马达转速,取n=160 r/min。

将相关参数代入式(3),求得P=2.78 kW。

4.2 液压马达

密封盖内螺纹螺距为5 mm,中径为65 mm,螺纹长度为25 mm,将螺纹型芯脱出注塑件螺纹段需要旋转 5 圈。 螺纹展开长度 Lc=65×3.14×(25/5)=1 020.5 mm,若采用液压缸驱动的齿轮齿条脱模方式,模具体积较大,造价较高。为此,采用低速大转矩摆线液压马达[7]解决密封盖内螺纹脱模问题。该液压马达低速性能好、短期超载能力强,与其它同排量液压马达相比,具有体积小、质量轻、输出扭矩大等优点。

液压马达功率Pe为:

式中:ω为转动角速度;T为扭矩。

当Pe为定值时,ω与T成反比,所以增速必减扭,减速必增扭[8]。齿轮传动比设计基于传动平稳性考虑,传动比越小,齿轮传动越容易实现,而且运行平稳。传动比一般不超过1∶3。考虑型腔及结构设计尺寸,脱模装置采用1∶1齿轮传动比,模数取2 mm,主动轮和从动轮均为41齿,则两轮理论中心距为82 mm。为了避免齿轮卡死,实际中心距为82.25 mm。

因螺纹型芯旋转5圈即可脱模,为保证模具的正常使用寿命,螺纹型芯脱模转速约为2.6 r/s,故液压马达转速为160 r/min。该液压马达排量为314.9 mL/r,额定转矩为298 N·m,效率为65%。因Pe=P/65%=2.78/65%=4.28 kW,故选用转矩298 N·m的BM-R315型液压马达,其输出功率为5 kW,可满足要求。

4.3 二次脱模机构

模具及脱模装置总装配图如图6所示。脱模装置二次脱模机构主要包括限位螺钉、拉紧螺钉、拖板机构和行程开关[9-10]等构件。

限位螺钉有四个,功能为限位推件板和定模板的分型距离,防止拖板机构越位。拖板机构有四套,功能为辅助脱模机构二次分型。装配时注意:在合模状态下,L形板上端面和滑块下端面的开模方向位移应不小于15 mm,滑块斜面和C形板斜面的开模方向位移应不小于25 mm,这样才能保证二次脱模顺利进行。拉紧螺钉配合弹性胶垫使用,各有四个。拉紧螺钉起拉紧推件板的作用,调节拉紧螺钉时,可以通过拉紧力拉紧推件板和动模板,从而使定模板和推件板首先分型。行程开关有一副,通过调节行程开关的回位行程,可以控制液压马达的启动和停止,同时可以间接控制螺纹型芯的旋转脱螺纹时间。

▲图6 总装配图

注塑机控制模具分型时,行程开关启动,同时定模板与推件板分开,这个过程中注塑件并未完全脱离凹模,注塑件上的凸纹条与凹模间具有止转力,齿轮组可以带动凸模旋转脱模。当定模板与推件板分开15 mm时,拖板机构的L形板上端面拉住滑块下端面,推件板克服与弹性胶垫之间阻尼产生的相对移动,从而与动模板分开。拖板机构的C形板斜面与滑块斜面接触并产生位移,推动滑块移动,直到滑块脱离L形板上端面,且限位螺钉与推件板接触限位,此时凸模已经全部脱出注塑件螺纹,行程开关关闭,推件板将注塑件推出,完成注塑件二次分型脱模。

5 结束语

设计了塑料密封盖模具及脱模装置。模具结构紧凑,加工制造方便,便于维修,且为一模两腔,注塑件成形质量好,生产效率高。脱模装置配合拖板机构和行程开关的使用,与众多螺纹脱模结构相比,在传动、冷却等方面均能达到较好的效果,值得推广。