新型液电馈能式汽车减振器的设计

2018-10-10杜巧连陈旭辉

□ 杜巧连 □ 陈旭辉

1.浙江师范大学行知学院 浙江金华 321004

2.金华市医疗器械协会 浙江金华 321017

1 设计背景

汽车悬架是一个含有弹性和阻尼元件的非线性振动系统,这一系统在路面不平和发动机等振源激励下会产生随机振动[1]。通常情况下,这部分振动机械能由汽车悬架减振器转化为热能耗散掉,如果能够将这些能量加以回收利用,则可以降低汽车能耗,从而实现节约能源的目的。能量回收是现代电动汽车与混合动力车的重要技术之一。在一般内燃机汽车上,当车辆减速、制动时,车辆的运动能量通过制动系统转化为热能,并向大气中释放。而在电动汽车与混合动力车上,这些被浪费掉的运动能量已可通过能量制动回收技术转化为电能并储存于蓄电池中,并进一步转化为驱动能量[2]。

为回收汽车减振器工作过程中的能量损失,笔者设计了一种新型液电馈能式汽车减振器。这一减振器采用机电液耦合系统,结合了电磁式减振器和液压式减振器的优点,将车辆悬架系统中减振器产生的振动液压能转化为电能,实现能量回收。这样不仅可以给车辆电池充电,或启动一些相关电力设备,而且可以减少发动机的油耗,实现节约能源的目的。

2 原理样机设计

2.1 工作原理

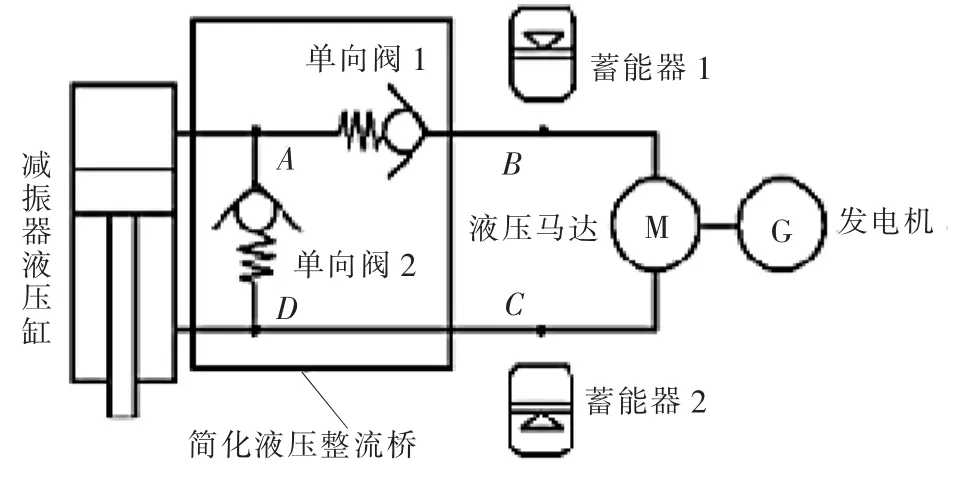

▲图1 液电馈能式汽车减振器原理样机

液电馈能式汽车减振器由减振器液压缸、单向阀、蓄能器、液压马达、发电机及液压管道等组成[2],其原理样机如图1所示。当减振器处于压缩行程时,活塞将减振器液压缸内的油液向上腔推动,油液行至节点A处,由于单向阀1闭合而单向阀2开启,油液向单向阀2处流动。油液行至节点D处,由于压缩行程时节点D右侧管道是高压油路,而液压缸下腔正处于低压状态,因此绝大部分油液会进入缸内下腔。但有杆腔容积相对较小,部分油液无法进入下腔,会自节点D流向蓄能器2。当减振器处于伸长行程时,活塞将减振器缸内的油液向下腔推动,油液行至节点D处,由于单向阀2闭合,油液向右流动。油液行至节点C处,由于蓄能器2已经在压缩行程时被充液,因此此时大部分油液会继续由管道通往液压马达,带动液压马达对发电机做功,发电机在液压马达的带动下发电。从液压马达出口流出的油液沿管道经过节点B时已处于低压状态,蓄能器1内事先储存的部分油液流出,与液流一起通过单向阀1进入上腔。

在液电馈能式汽车减振器方案设计中,设计思路如下:

(1)压缩行程并未通过馈能管道,只有伸长行程可产生能量回收,目的在于使伸长行程阻尼力大于压缩行程阻尼力,使其示功特性、速度特性更贴近传统车用减振器;

(2)设计采用液压传动技术,使减振器兼具稳定的减振与发电性能;

(3)通过升压变换、超级电容器及稳压器,将系统产生的电压用来为汽车的蓄电池充电;

(4)通过使用传感器和微控制器,利用MATLAB软件进行仿真试验,可确定减振器活塞的位置和速度,为汽车悬架系统提供合适的主动阻尼;

(5)通过得到活塞的位置,并利用发动机的反电动势,能够动态调整减振器的阻尼特性。

提高液压回路中单向阀的灵敏度和减小阻抗是提升系统性能的最关键因素[3]。由于液压整流桥在高频激励时会受到响应速度及传动效率降低的影响,因此使用的单向阀越少越好。在液电馈能式汽车减振器方案设计中,简化了以往液电馈能技术方案,采用了两个单向阀的结构,提高了系统响应速度。这一设计主要在于回收减振器在伸长行程的振动能量,使压缩行程中的液压缸上腔油液直接通过单向阀2进入液压缸下腔中,从而减小压缩行程阻尼力。

2.2 主要零部件选型

2.2.1 减振液压缸

液电馈能式汽车减振器液压缸的工作方式与普通油缸的工作方式类似,都有一个密封的活塞,通过活塞杆推动活塞做功[4]。液压缸工作缸的下吊耳与车轮相连,上吊耳与车身相连。单向阀1、单向阀2均采用钢球加定位弹簧结构。通过单向阀、蓄能器、液压马达、液压管道等,与液压缸有杆腔所设置的伸长行程出油口及无杆腔所设置的压缩行程出油口相连,构成一个液压馈能回路。原理样机中的液压缸在传统双筒液压减振器液压缸基础上加以改造,通过替换活塞密封圈使之可承受高频运动,同时取消活塞上的流通阀和伸长阀,利用原有的压缩阀和补偿阀,从而减少零部件,优化减振器结构。

2.2.2 液压马达

液电馈能式汽车减振器需要传动效率高、体积小、转速变化范围大的液压马达,综合考虑各种液压马达的特点,选择TCM系列内啮合齿轮马达作为原理样机中的试验马达。该液压马达的排量为10 cm3/r,质量为2.8 kg,额定压力为17.5 MPa,额定压力下转矩为27 N·m,转速最大值为4 000 r/min,转速最小值为2 000 r/min。该液压马达主要特点为低噪声,部件数量少,结构简单,效率高,寿命长,可高速转动,在转速范围内均可得到稳定的转矩。

2.2.3 蓄能器

液电馈能式汽车减振器蓄能器的功能将液压系统中多余的能量转化为液体内能、弹簧势能或重力势能存储起来,当执行元件所需能量大于系统所提供的能量时再释放出来。由于蓄能器自身柔性机构的弹性、内部摩擦及质量单元的往复运动,使蓄能器在储存和释放能量的同时具有减小压力波动和平稳液流的作用。考虑到蓄能器的参数和性能会直接影响液压系统的压力和流量的变化特征,因此在原理样机中选用活塞弹簧式蓄能器。

2.2.4 发电机

液电馈能式汽车减振器可采用旋转发电机,这种发动机效率高、体积小。目前常见的旋转发电机主要有交流异步发电机、直流有刷发电机及直流无刷发电机三类。直流无刷发电机具有运行效率高、结构简单、运行可靠等交流发电机的一系列优点,又有无励磁损耗、调速性能好等直流发电机的诸多优点,基于此,选择体积小、效率高的永磁稀土直流无刷发电机作为原理样机中的馈能及阻尼力单元。

3 阻尼力及阻尼系数分析

液电馈能式汽车减振器液压缸自由体受力如图2所示。F1为压缩腔油液作用在活塞底部上的压力。F2为伸长腔油液作用在活塞杆一侧活塞环面上的压力。F3为活塞杆油封作用在活塞杆上的摩擦力,它的方向始终与运动方向相反。F4为活塞与缸筒上的机械摩擦力,它的方向也始终与运动方向相反。F5为外部连接作用在活塞杆上的机械压缩力。F6为大气压作用在活塞杆截面上的压力,当油液系统压力用表压力表达时,F6=0。 减振器的阻尼力∑F 为[5-6]:

▲图2 减振器液压缸自由体受力

液电馈能式汽车减振器作为一种新型减振器,阻尼力特性及组成均不同于普通的双筒作用减振器,因此有必要对减振器的阻尼力进行推导与分析。分析之前进行适当简化与假设,在阻尼力及阻尼系数的推导过程中,忽略油液在管道中由于管道局部扩张或收缩而引起的局部损失,主要考虑由单向阀组成的液压整流桥引起的压降损失、液压管道沿程损失,以及蓄能器与液压马达引起的损失。

减振器应当具有较大的阻尼系数,以获得较大的阻尼力,快速消减振动。较大的阻尼系数是减振器的一个突出优点。但是,减振器的阻尼力越大,并联的弹性元件就越不能充分发挥作用。过大的阻尼力还可能导致减振器连接零件及车架损坏。因此,在设计时,减振器的阻尼力应当满足以下要求:

(1)在悬架压缩行程内,减振器的阻尼力应较小,以便充分利用弹性元件的弹性来缓和冲击;

(2)在悬架伸长行程内,减振器的阻尼力应较大,以求迅速减振;

(3)当车桥与车架的相对速度过大时,减振器应当能自动加大液流通道截面积,使阻尼力始终保持在一定限度之内,以避免承受过大的冲击载荷。

4 样机试验台架

液电馈能式汽车减振器作为悬架系统中的重要组成部分,从原理设计到实际应用需要经过大量理论研究和试验验证[7]。减振器的仿真试验模型方案中,通过将悬架系统的相对直线运动转换为液压马达的旋转运动,推动发电机产生电能,实现能量回收。同时利用发电机的反电动势作用产生阻尼力,可实现主动控制[6]。根据减振器各组成零件部及液压管道,分析液压回路的压降,推导减振器的理论阻尼力方程。同时根据减振器原理样机,搭建减振器仿真试验模型,如图3所示。参照 QC/T 545—1999(2005)《汽车筒式减振器台架试验方法》,进行减振器的相关阻尼特性测试[8-11]。

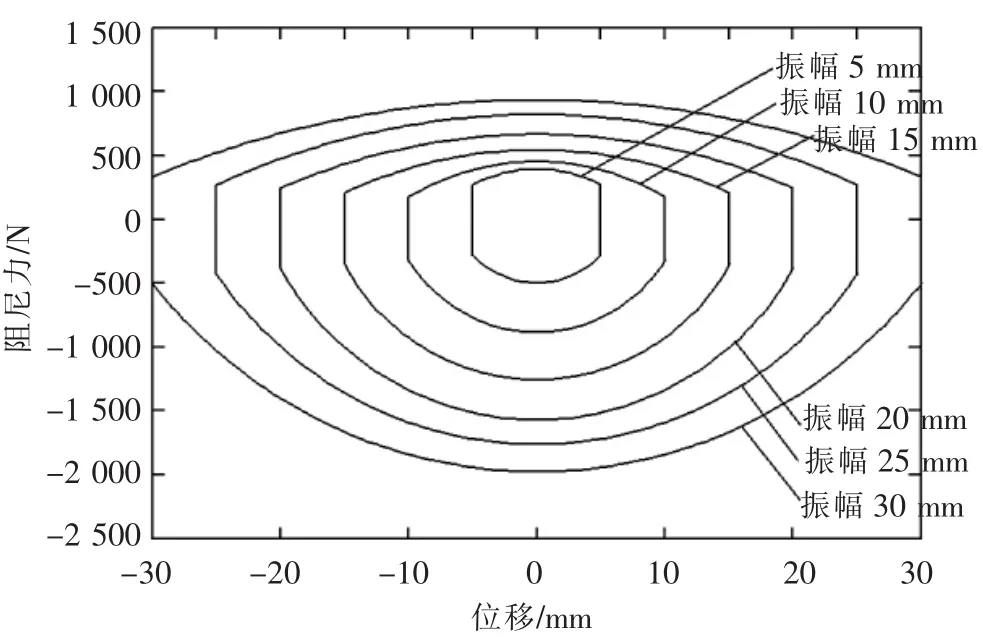

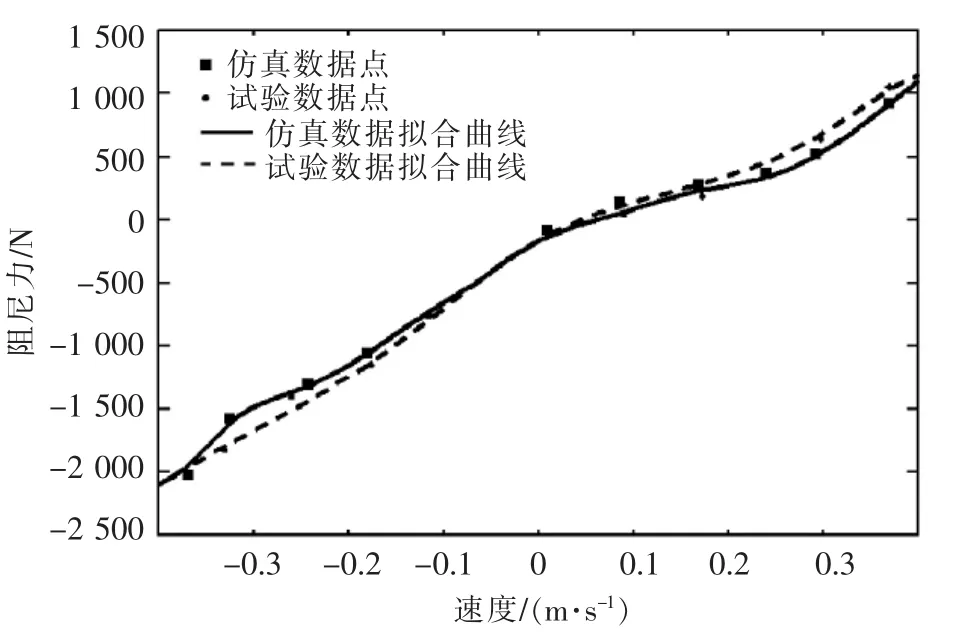

通过仿真试验得到减振器原理样机示功特性曲线和速度特性曲线,分别如图4、图5所示。利用MATLAB软件搭建数值仿真模型进行仿真计算,以频率为 1.67 Hz,振幅为 5 mm、10 mm、15 mm、20 mm、25 mm、30 mm正弦位移作为输入工况,正的阻尼力为压缩行程阻尼力,负的阻尼力为伸长行程阻尼力。从图4、图5可知,伸长行程阻尼力大于压缩行程阻尼力,图形显示符合传统减振器外特性趋势,具备与车辆悬架系统匹配的基本要求,且速度特性仿真数据与台架试验数据吻合较好。通过分析可知,示功特性仿真数据与试验数据在小幅值,如5 mm、10 mm、15 mm位移工况时,图形整体吻合度较好,但是峰值阻尼力相对误差较大;20 mm、25 mm、30 mm位移工况时,由于蓄能器带来的影响导致仿真曲线与试验曲线有一定偏差,图形整体吻合度稍差,但是峰值阻尼力相对误差较小。由此可见,通过对示功特性及速度特性的仿真分析,验证了回收振动能量的可行性。

▲图3 液电馈能式汽车减振器仿真试验模型

▲图4 液电馈能式汽车减振器原理样机示功特性曲线

▲图5 液电馈能式汽车减振器速度特性曲线

5 结论

笔者设计的液电馈能式汽车减振器采用机电液耦合系统,将直线往复运动转化为液压马达的旋转,推动发电机产生电能,实现能量回收。这一减振器有以下几方面优点:

(1)减振器设计方案结合了液压式和电磁式两种减振器的优点,既具有电磁馈能的高效性,又具有液压系统布置的灵活性;

(2)通过单向阀与蓄能器的整流作用,将减振器的振动能量转化为基本趋于稳定推动液压马达的液流,进而带动发电机连续旋转发电,提高馈能效率;

(3)悬架阻尼力可以由发电机的反电动势来提供,无需额外能量输入;

(4)通过调节发电机反电动势的大小来改变系统的阻尼力,可实现悬架的主动控制或半主动控制。

对于这种新型液电馈能式汽车减振器,方案选型及核心零部件参数匹配需要进行细致的计算与分析。当方案确定后,必然存在不可避免的能量损失,如管道压降、单向阀压降、马达效率等。对能量回收可能影响车辆的行驶平顺性及操作稳定性问题,有必要对减振器能量回收的潜力作进一步深入研究。