装卸料组合机翻麦机构CAD/CAE系统的开发*

2018-10-10方喜峰朱成顺张胜文

□ 方喜峰 □ 朱 鹏 □ 朱成顺 □ 张 辉 □ 张胜文

1.江苏科技大学机械工程学院 江苏镇江 212003

2.江苏省船海机械装备先进制造重点实验室 江苏镇江 212003

1 开发背景

目前,在小麦发芽和干燥制作工艺中,主要由人工翻麦、摊平原料、进料和出料,需要大量的劳动力,且发芽和干燥效果达不到工艺要求。因此,在麦芽生产线上使用装卸料组合机日趋增多。翻麦机构是装卸料组合机的关键部件,零件较多,各零件尺寸之间相互联系与制约,设计较为复杂。为此,笔者以Microsoft Visual Studio 2010软件为平台,应用VB.Net编程语言,并基于SolidWorks和ANSYS软件,开发了一套适用于企业设计环境的装卸料组合机翻麦机构CAD/CAE(计算机辅助设计、工程)系统[1-5]。

2 系统开发流程

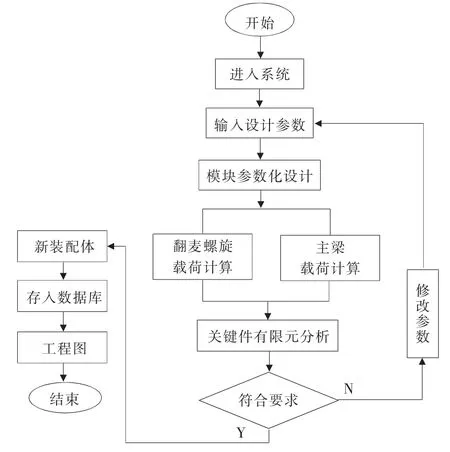

开发装卸料组合机翻麦机构CAD/CAE系统应用的技术包括模块参数化设计技术、模块间自动化装配技术、翻麦螺旋和主梁部件参数化有限元分析技术。系统开发流程如图1所示。

3 参数化设计技术

参数化设计将模块中特征尺寸设置为设计所需的参数,驱动模块生成设计所需的形状和尺寸[6-9]。鉴于翻麦机构结构相对复杂,将翻麦机构划分为主梁、防护罩和翻麦螺旋三个模块,通过对各个模块进行参数化设计,并运用自动化装配技术实现模块之间的装配,从而完成整个机构的参数化设计。

3.1 主梁

主梁作为翻麦机构中最复杂的零件,由多种板材折弯焊接而成。根据设计规范,轴孔间距为500 mm。在参数化设计中,设置轴孔与中心端间距l1=1 600 mm,轴孔与墙壁端间距l2=550 mm,轴孔数n1为:

▲图1 系统开发流程

式中:L为翻麦机总长。

对n1取整,可得出轴孔数量,同时也是翻麦螺旋阵列的数量。翻麦机螺旋主动轴与被动轴的分布比例为 1∶4,主动轴数量 n2为:

对n2取整,可得出主动轴数量。被动轴数量n3为:

确定主、被动轴两侧筋板的分布后,由于轴孔与墙壁端间距l2=550 mm,因此所有筋板的位置也可以确定。

3.2 防护罩

在防护罩参数化设计过程中,通过式(1)计算出轴孔数,以四个轴孔为一组防护罩,通过阵列来实现防护罩的参数化。防护罩由主动轴段防护罩和被动轴段防护罩连接而成,在设计过程中需在防护罩主动轴段设置螺栓孔,并且在装配过程中保证主动轴段防护罩孔中心与主动轴轴孔中心同轴配合。

3.3 翻麦螺旋

由翻麦机主梁参数化可以得到翻麦螺旋数量,因此仅需计算翻麦螺旋叶片的长度。螺距s=260 mm,直径为定值,叶片长度l3为:

式中:n4为螺旋轴圈数。

由于装配中叶片定位以拨平杆端面为基准,叶片上端在部件中的装配位置是固定的,叶片长度变化主要是下端伸长,因此在管轴尺寸约束上不强制建立与叶片长度之间的关系,而用变化量来进行设计。模块中管轴长度为2 424.5 mm,变化后的管轴长度l4为:

至此完成了翻麦机构部件的参数化设计,通过变量尺寸赋值后,系统便能根据输入的参数设计翻麦机构的主梁、防护罩和翻麦螺旋。参数化设计界面如图2所示。

▲图2 参数化设计界面

4 自动化装配技术

翻麦机构属于大型装配体,零部件种类较多,所涉及的参数众多,装配约束较复杂,进行参数化设计时需要处理的问题也随之增多。由于已对各个模块进行了参数化设计,因此仅需对各个模块进行自动化装配,即可完成翻麦机构的整体设计。

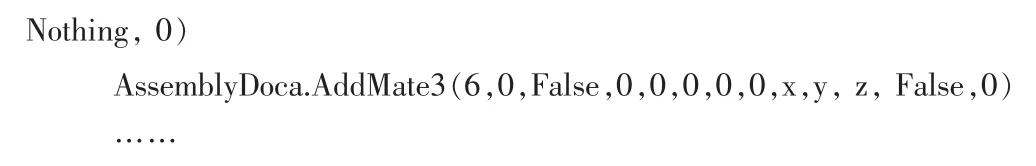

自动化装配技术通过CAD/CAE系统平台界面输入参数,从而实现模块参数化。将参数化模块插入新建的装配体模板中,在装配环境下添加装配约束关系,装配成总装配体。在程序设计中需要调用的API函数为NewAssembly、AddComponent4、AddMate3,通过这些函数实现部件之间的自动化装配[10-12]。

翻麦机构自动化装配技术操作步骤如下。

(1)在实现自动化装配之前,先激活SolidWorks文档,新建装配环境。激活文档使用的API函数为SwApp和ActiveDoc,建立新的装配体文档使用的函数为NewAssembly。

(2)将参数化模块插入新建的装配体环境中,使用的函数为OpenDoc6和AddComponent。

(3)在装配过程中,对相关模块添加装配约束关系,包括面与面、轴与孔之间的配合,所使用的代码为:

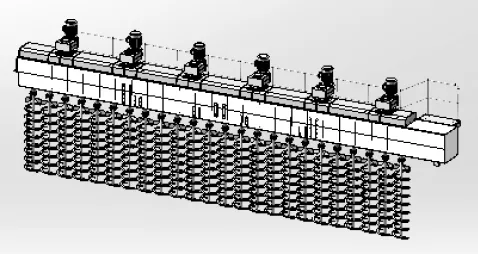

通过自动化装配技术对三个模块进行装配设计,并对总装配体模型进行保存,至此,翻麦机构总装图完成设计。翻麦机构参数化设计效果如图3所示。

▲图3 翻麦机构参数化设计效果

5 翻麦螺旋有限元分析

5.1 建模

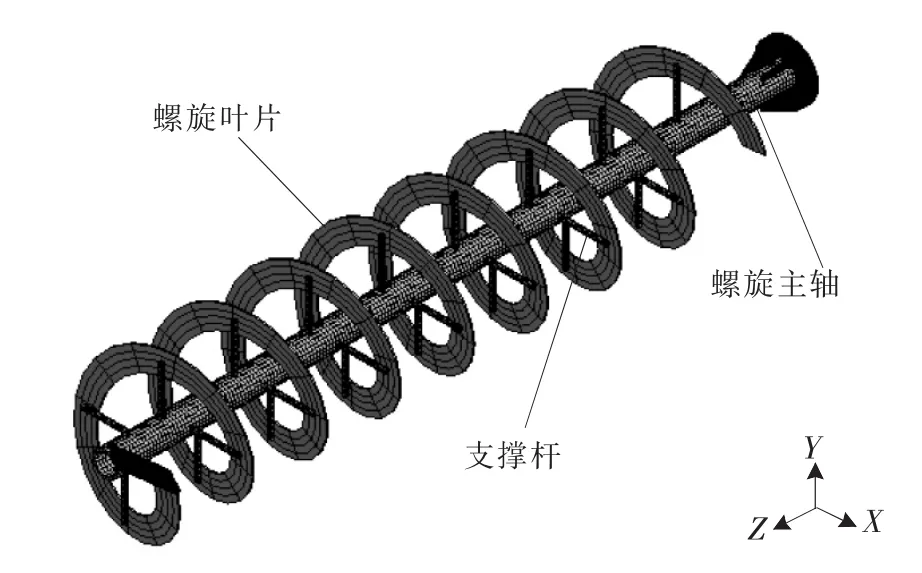

笔者应用ANSYS软件对翻麦螺旋进行分析计算。对模型进行简化,去除圆角、倒角、螺栓孔等结构。对材料属性进行设置,采用材料为Q345钢。网格划分后单元有193 916个,节点有85 357个,如图4所示。对接触面进行处理,在螺旋主轴、支撑杆和螺旋叶片之间使用软件默认的绑定接触类型,接触面与目标面无间隙,且不产生滑移。

5.2 载荷计算

5.2.1 自转受力

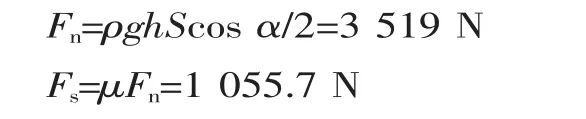

当螺旋主轴以角速度ω旋转时,麦粒在叶片螺旋面受力向上滑动,其反作用力法向压力Fn和切向摩擦力Fs作用在叶片螺旋面上,如图5所示。

已知螺旋面螺旋角α=8.8°,螺旋面中径d0=0.415 m,麦子密度 ρ=450 kg/m3,翻麦深度 h=1.9 m,整个螺旋面面积S=0.85 m2,麦粒与螺旋面动摩擦因数μ=0.3,重力加速度g=9.8 m/s2,可计算得到:

将麦粒对叶片螺旋面的压力分解为轴向力Fz和圆周力Ft,可计算得到:

麦粒对叶片螺旋面合成圆周力为对Z轴扭矩Mz为:

5.2.2 行走受力

当翻麦螺旋推动麦料行走时,受到麦粒阻力F1、正面摩擦力F2、侧面摩擦力F3,如图6所示。

直径d=0.6 m,麦料深度为1.9 m,麦料侧面积Sc和底面积Sd分别为:

式中:β为麦料与地面形成的内摩擦角,β=16.7°。

F1、F2和 F3分别为:

将两侧压力和摩擦力合成为横向阻力Fh:

5.3 有限元仿真

5.3.1 自转

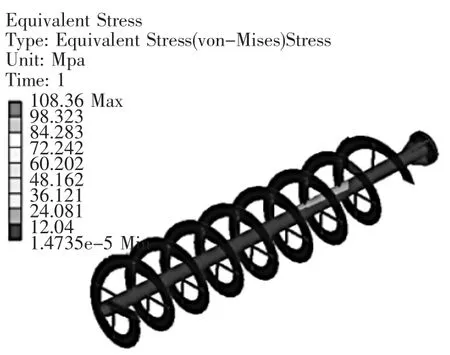

对螺杆顶部固定约束,将轴向力和扭矩施加在叶片螺旋面上,对翻麦螺旋进行静力分析,得到如图7所示应力云图。从图7可以看出,翻麦螺旋自转时最大应力约为108 MPa,符合强度要求。

5.3.2 行走

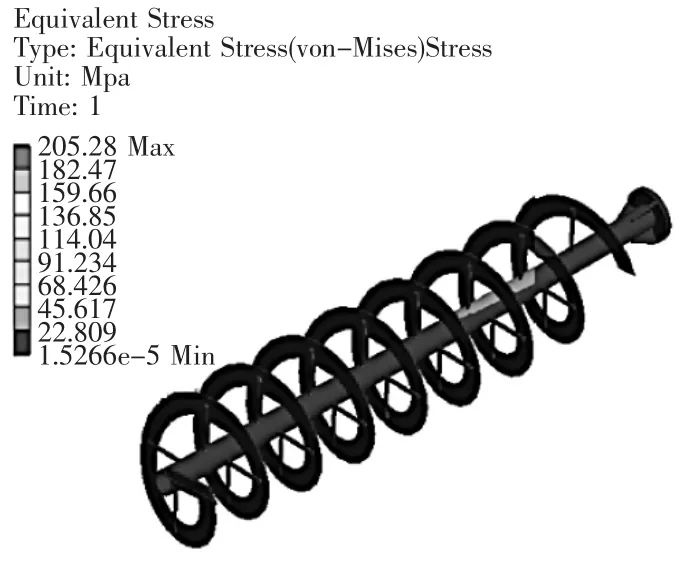

对螺杆顶部固定约束,将行走时受到的阻力施加到螺杆侧面和底面,对翻麦螺旋进行静力分析,得到如图8所示应力云图。从图8可以看出,翻麦螺旋行走时最大应力约为205 MPa,符合强度要求。

▲图4 翻麦螺旋有限元模型

▲图5 叶片螺旋面受力

▲图6 行走时麦料受力

5.3.3 自转和行走

对螺杆顶部固定约束,将轴向力和扭矩施加在叶片螺旋面上,将行走时受到的阻力施加到螺杆侧面和底面,对翻麦螺旋进行静力分析,得到如图9所示应力云图。从图9可以看出,在翻麦螺旋自转和行走时最大应力约为210 MPa,符合强度要求。

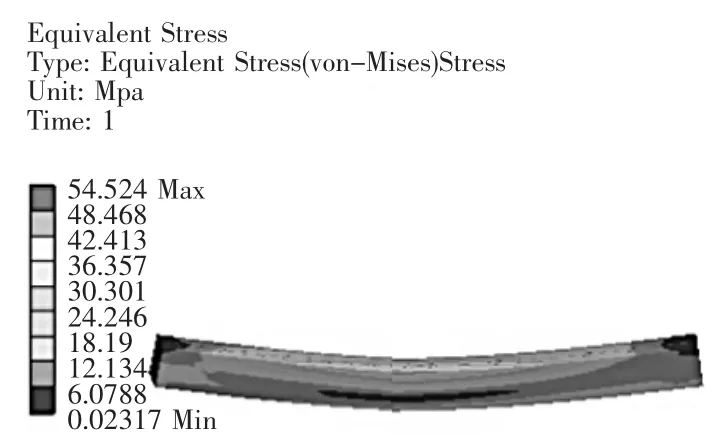

6 主梁有限元分析

主梁电机驱动端的约束为简支约束,限制X和Z方向的位移,Y方向的位移不受限制。主梁另一端由轴承支撑,限制X和Y方向的位移,绕Z轴的转动不受限制,相关应力云图和变形云图分别如图10、图11所示。

从图10和图11可以看出,行走时主梁最大应力约为55 MPa,符合强度要求。主梁中部最大变形约为9 mm,仍在许可范围内。

7 参数化有限元分析技术

将参数化与ANSYS软件通过VB.NET进行结合,应用程序代码将相关参数提取出来,在ANSYS软件中将翻麦螺旋和主梁等关键件制作成算例模板,通过系统界面输入不同参数,计算出翻麦机构在自转和行走时的受力,快速对关键件进行分析,从而保证产品性能。

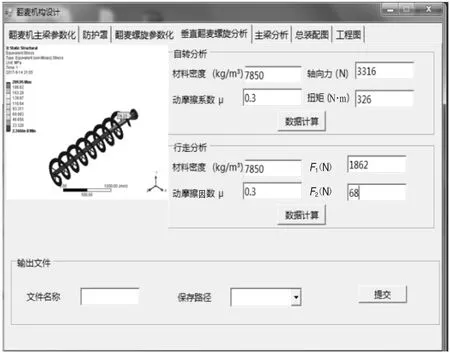

在参数化有限元分析模块中,结合ANSYS软件前处理Input文件进行设计,将前处理中设置的相关参数提取出来,包括材料参数、载荷和约束[13-15]。 根据企业常用材料,确定材料属性,并设置载荷和约束。对翻麦螺旋和主梁相关参数设置完成后,输出.input文件,再将.input文件导入ANSYS,即可完成关键件的分析计算,其界面如图12所示。

▲图7 翻麦螺旋自转时应力云图

▲图8 翻麦螺旋行走时应力云图

▲图9 翻麦螺旋自转和行走时应力云图

▲图10 主梁应力云图

▲图11 主梁变形云图

▲图12 参数化有限元分析界面

通过参数化有限元分析模块,可以省去ANSYS前处理过程,仅需设置相关参数,便能分析出翻麦螺旋和主梁是否满足强度和刚度要求,大大提高了分析效率,方便了设计人员对CAD/CAE系统的使用。

8 结束语

笔者开发了一套装卸料组合机翻麦机构CAD/CAE系统,这一系统实现了各个功能模块间的无缝链接、产品模块的快速三维建模和自动化装配,以及关键部件的有限元分析。系统具有良好的兼容性和可扩展性,界面友好,操作方便,经企业技术人员测试,证明可快速、稳定地实现产品设计,对开发麦芽生产线中其它设备具有一定的借鉴作用。