船舶冷弯肋骨测量系统的设计

2018-10-10王剑虹习俊通郭志飞吴卓琦

□ 王剑虹 □ 习俊通 □ 郭志飞 □ 吴卓琦

1.上海交通大学机械与动力工程学院 上海 200240

2.上海船舶工艺研究所 上海 200032

1 设计背景

随着制造业再次成为全球经济稳定向前发展的驱动力,世界各大工业国都加速了工业发展步伐,并提出了发展规划。制造业正逐步成为各国经济发展的重中之重,也成为强国竞争的一个战略制高点[1]。船舶制造业是我国高端装备制造业的重要组成部分,同时也是我国海洋强国战略的支撑和基础。加快推动新一代信息技术与先进船舶制造技术的融合,大力推进智能制造,是增强我国造船企业核心竞争力的有效途径,也是实现船舶工业转型升级的关键所在[2]。

在大型船舶制造过程中,需要使用冷弯工艺加工一种大尺寸的船舶肋骨,肋骨的加工精度会直接影响肋骨和船板的配合,并且进一步影响焊接工序和整体强度。

目前船舶肋骨的弯曲主要采用逐段式进给方式进行冷弯加工,船体型材的冷弯加工是一种较为困难的塑性成形,在冷弯成形时容易出现回弹、旁弯、倒边及腹板起皱等问题[3]。

为了解决上述问题,保障船舶冷弯肋骨的加工质量,需要在加工过程中对肋骨控制成形,并且对已经加工成形的肋骨进行尺寸检测。目前,国内外在加工过程中对肋骨控制成形的方法主要有端点测量法[4]、弦线测量法[5]、逆直线法[6]等。

当前广泛采用的对已经冷弯加工成形的肋骨进行尺寸检测的方法主要是人工对样,即使用冷弯加工的方式将加工成形的肋骨与预制的标准样条曲线进行比对和评估,其检测精度和效率完全依赖于工人的操作熟练程度,并不能满足测量精度和效率的要求。可见,为满足船舶加工自动化、数字化的要求,需要设计一套船舶冷弯肋骨测量系统[7]。

2 测量系统的设计

2.1 整体结构

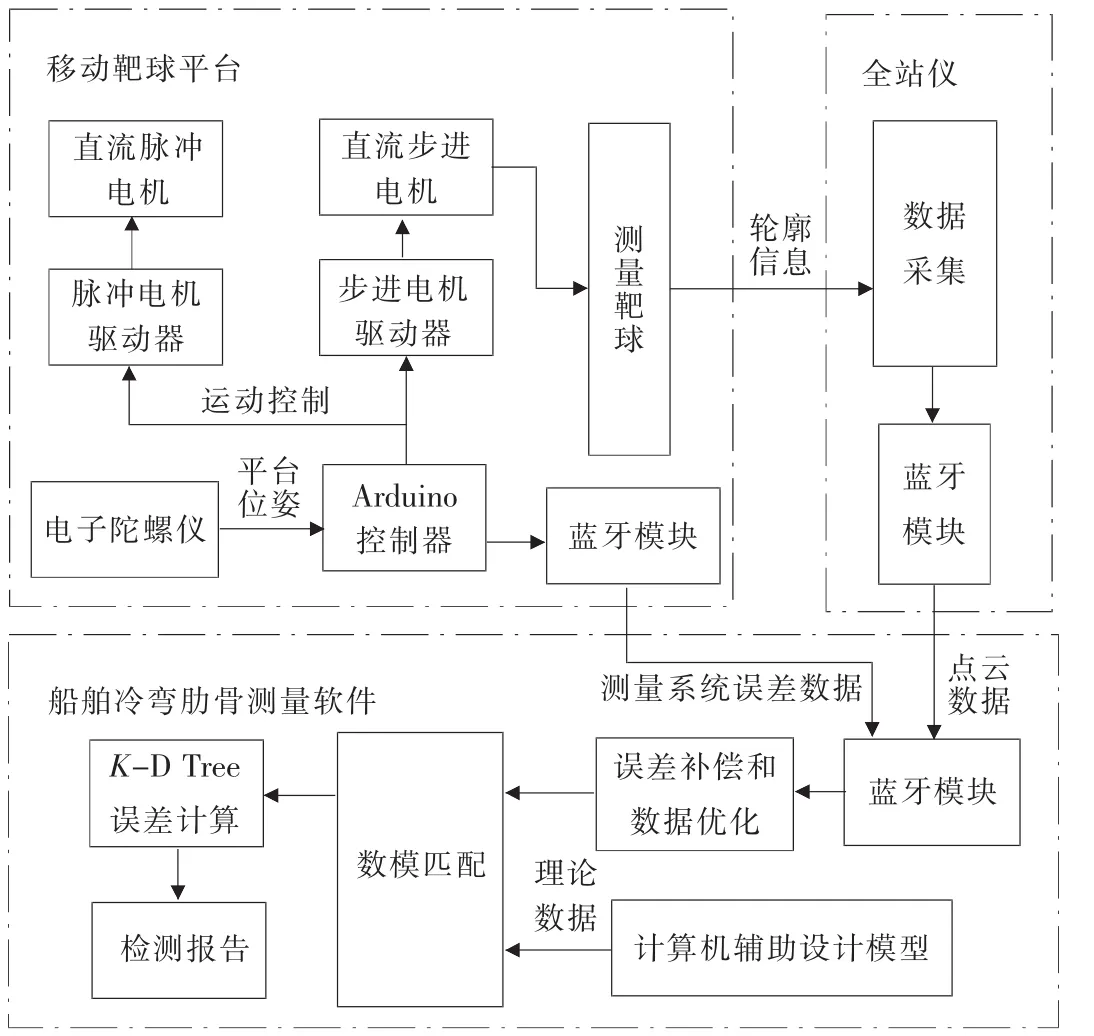

船舶冷弯肋骨测量系统由移动靶球平台、全站仪、测量软件三个模块组成。移动靶球平台由Arduino单片机进行运动控制、数据搜集与传输,还包含电子陀螺仪、直流脉冲电机、直流步进电机、蓝牙模块及其它机械运动机构,可以实现靶球的运动,以及误差数据的检测与传输。全站仪用于实时捕获靶球坐标值,并将数据通过蓝牙串口传输到上位机。测量软件用于接收和处理来自移动靶球平台和全站仪的数据,实现误差补偿、数模匹配、误差计算和测量报表生成等功能。船舶冷弯肋骨测量系统总体技术路线如图1所示。

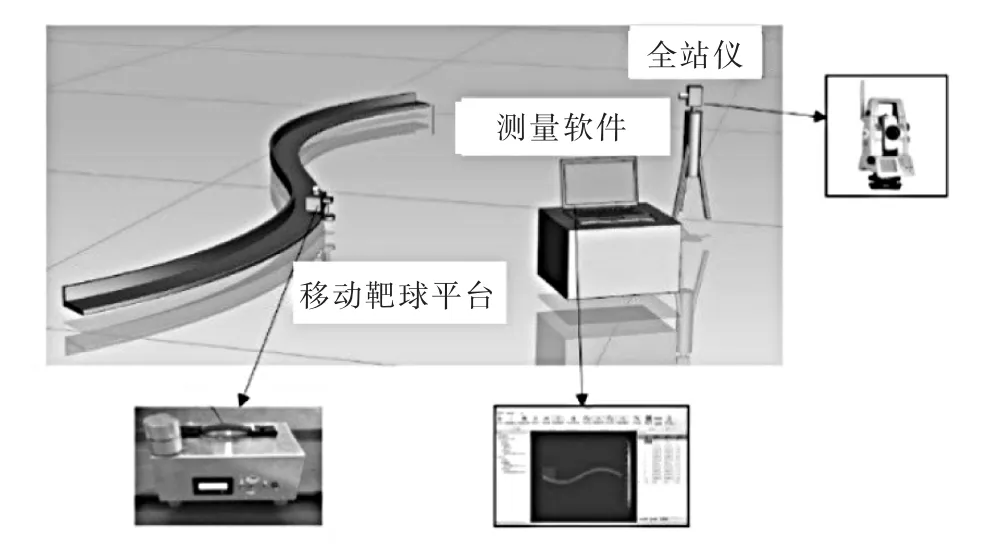

船舶冷弯肋骨测量系统结构如图2所示。在测量时,将自主设计研发的移动靶球平台放置在需要测量的船舶冷弯肋骨上。在预编程序的控制下,平台沿着肋骨运动,运动过程中全站仪捕获测量靶球的实时坐标,从而间接测得船舶冷弯肋骨的轮廓数据。全站仪将测得的数据通过蓝牙串口发送到上位机,移动靶球平台将电子陀螺仪测得的倾角数据通过蓝牙串口发送到上位机,测量软件对接收的数据进行误差补偿处理和数模匹配,计算误差值并生成报表。如此完成一个上位数据传输处理循环。

▲图1 船舶冷弯肋骨测量系统总体技术路线

2.2 移动靶球平台

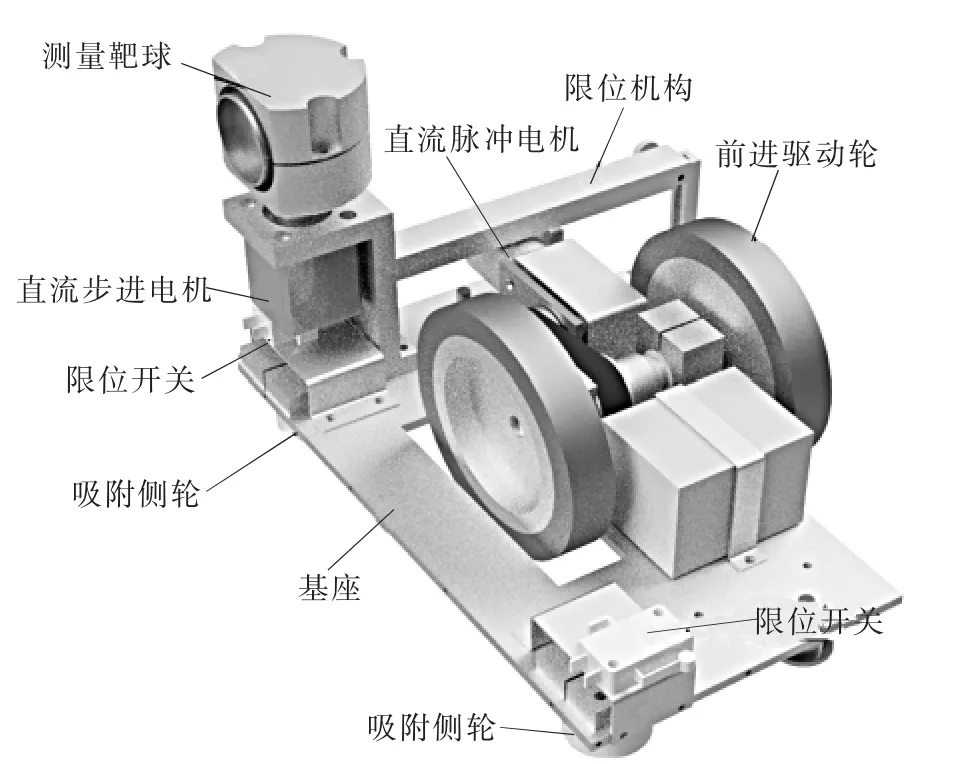

移动靶球平台的基本结构如图3所示,主要包括基座、吸附侧轮、前进驱动轮、限位机构、直流步进电机、直流脉冲电机、测量靶球等。将移动靶球平台放置于需要检测的船舶冷弯肋骨上,由永磁体加工制造的吸附侧轮可以使整个设备吸附在船舶冷弯肋骨的侧面。前进驱动轮通过同步带与直流脉冲电机相连,在电机的带动下前进驱动轮旋转,从而驱动整个平台向前移动。测量靶球连接在直流步进电机上,当Arduino单片机接收到电子陀螺仪的位姿数据后,反向调整靶球的转向,保证在整个测量过程中靶球的朝向不变。

为防止测量过程中跌落和碰撞,同时满足不同尺寸的肋骨测量,采用了可伸缩的限位机构设计,在平台运动的方向上还设计了防止碰撞的限位开关。

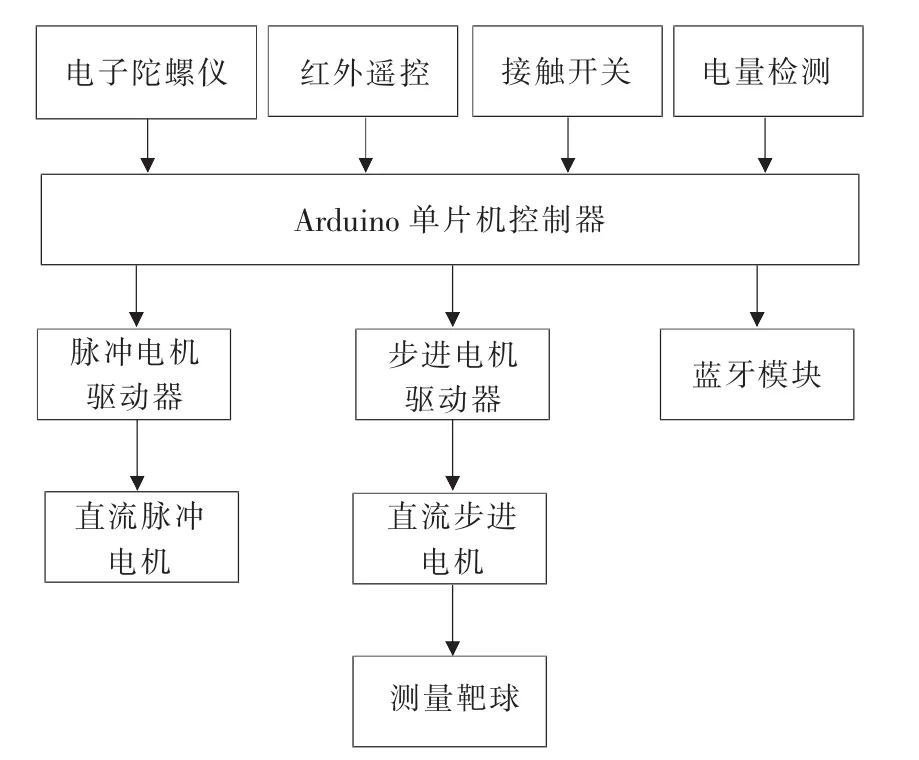

移动靶球平台采用Arduino单片机作为控制器,完成电子陀螺仪数据获取、直流脉冲电机和直流步进电机运动控制、数据传输等功能。移动靶球平台主要控制流程如图4所示。Arduino单片机获取来自电子陀螺仪、红外遥控、接触开关和电量检测的数据信号,信号经过合理的数据分析和逻辑判断后,发送至上位机,控制直流脉冲电机和直流步进电机运动。

2.3 全站仪

船舶冷弯肋骨测量系统中的全站仪用于实时捕获靶球坐标值,并将数据通过蓝牙串口传输到上位机。全站仪自身的测量精度及安装方式将直接影响测量系统的精度。船舶冷弯肋骨测量系统采用索佳公司设计生产的NET05AX精密型自动化三维全站仪。早在1990年,索佳公司就针对精密测量领域开发了NET系列全站仪。NET05AX精密型自动化三维全站仪既提供了超高测量精度,又兼备自动化功能,可以为各种测量任务提供解决方案,广泛应用于自动化变形监测、隧道变形监测、船舶检测、桥梁检测、工业检测等领域。

▲图2 船舶冷弯肋骨测量系统结构

▲图3 移动靶球平台基本结构

▲图4 移动靶球平台控制流程

2.4 测量软件

通过移动靶球平台和全站仪获得测量点云数据后,需要将点云数据与理论模型进行数模匹配,并计算加工误差。数模匹配的准确程度将直接影响加工误差的计算值。迭代最近点算法是机器视觉中常用的点云配准算法,常用于点云数据拼接、精度检测等领域[8-10]。在完成点云数据和理论模型的正确匹配后,利用K-D Tree求解点云数据与理论模型的最大偏差值[11]。

根据上述算法,基于DevExpress控件,使用C++和C#开发语言,开发了一套船舶冷弯肋骨测量软件,用以实现肋骨的成形精度测量。这一软件具有数据导入、肋骨测量数据和理论模型自动匹配、加工误差计算、测量报表自动生成等功能,实现了船舶冷弯肋骨测量的自动化和数字化。

3 测量误差分析

船舶冷弯肋骨测量系统的误差来源主要分为测量原理引起的误差与加工误差。

3.1 测量原理引起的误差

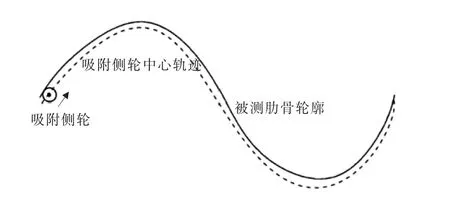

在使用船舶冷弯肋骨测量系统对船舶冷弯肋骨进行测量时,移动靶球平台放置于肋骨上,并载动靶球运动,吸附侧轮与待测轮廓紧密接触,理想情况下,移动平台为水平,靶球与吸附侧轮处于同一铅垂线上,全站仪测得的靶球运动轨迹即为吸附侧轮中心的运动轨迹。但是在整个测量过程中,吸附侧轮的中心轨迹与被测轮廓并不完全重合,这两条曲线之间存在偏置,互为包络线,它们之间的最小距离为吸附侧轮的半径。图5为被测肋骨轮廓与吸附侧轮中心轨迹示意图,其中实线为被测肋骨轮廓,虚线为吸附侧轮中心运动轨迹。如直接将测得的数据作为有效数据,会由于此种测量原理造成误差。

▲图5 被测肋骨轮廓与吸附侧轮中心轨迹

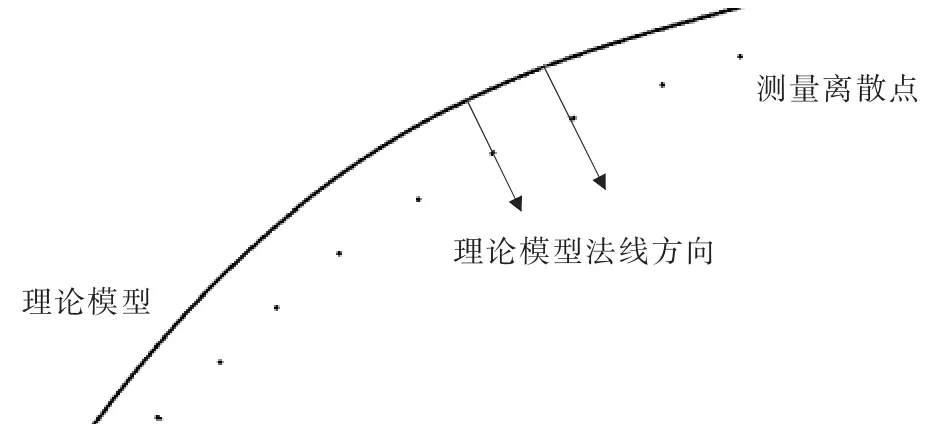

为减小由吸附侧轮引起的误差,在得到测量点坐标后,需要将测量点坐标进行偏移求解,再进行后续计算。测量点偏置方法如图6所示。

对测量点进行偏置主要经过三个步骤:①利用迭代最近点算法将测量得到的点云数据与理论模型进行粗匹配;②求得离测量点最近的理论数据坐标,并求得理论模型上该点的法向量;③对测量点沿该法向量方向进行偏置。

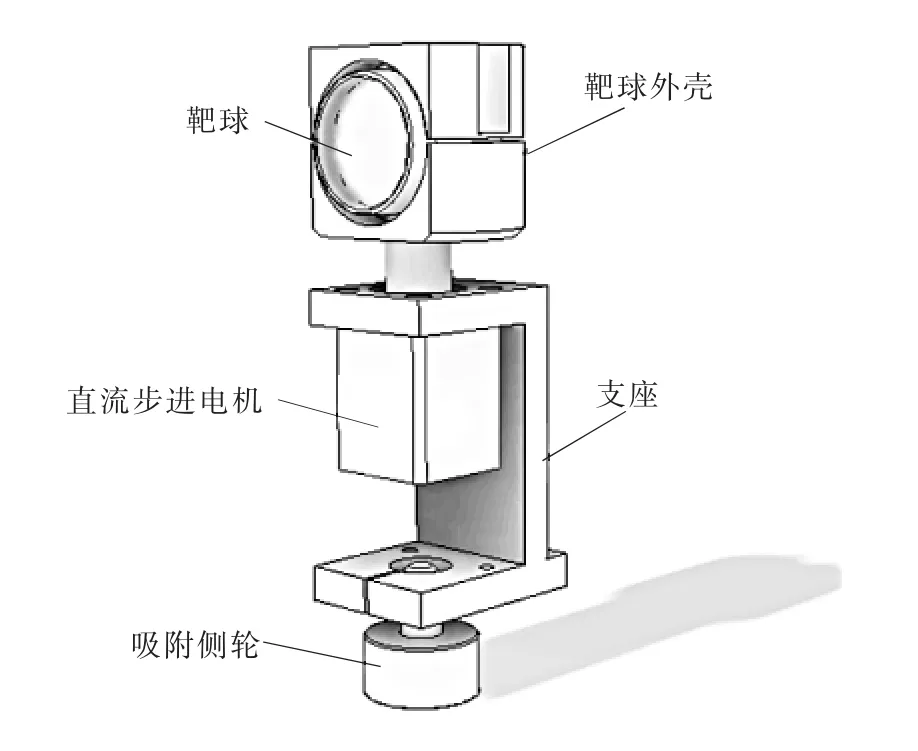

3.2 加工误差

靶球中心和吸附侧轮的同轴度,以及靶球中心到吸附侧轮的距离是影响测量精度的重要因素。靶球与吸附侧轮安装方式如图7所示。吸附侧轮通过轴承连接到支座上,通过螺钉拧紧以夹紧轴承。靶球固定于靶球座内,靶球座固定于直流步进电机上,直流步进电机再通过螺纹连接到支座上,这样使靶球和吸附侧轮固定于同一支座上。在加工支座上下孔时保证同轴度,即可最大程度保证靶球和吸附侧轮的同轴度。

▲图6 测量点偏置方法

▲图7 靶球与吸附侧轮安装方式

4 测量精度测定

船舶冷弯肋骨测量系统的精度测定试验主要包括单点重复测量精度试验和直线导轨测量试验。

进行单点重复测量精度试验时,固定靶球不动,使用全站仪精测模式得到30个测量点坐标数据。X、Y、Z三轴方向的最大测量误差依次是0.112 mm、0.151 mm、0.041 mm,满足测量要求。

直线导轨测量试验的测量对象为机床导轨,船舶冷弯肋骨测量系统的预期检测精度为±1 mm,而机床导轨的直线度误差在0.05 mm/m以内,因此以机床导轨作为标准测量对象,对船舶冷弯肋骨测量系统的直线检测误差进行评估。测得机床导轨数据后,将测量数据导入测量软件,得到各个有效测量点坐标,偏差值最大为0.11 mm,满足测量要求。

5 总结与展望

笔者主要研究了船舶冷弯肋骨测量系统的关键技术,设计了测量系统的搭建方案,以及测量系统的软硬件组成。同时分析了船舶冷弯肋骨测量系统的误差来源,并确定了误差补偿方案,同时对测量系统进行了精度测定。所做研究可以实现船舶冷弯肋骨的数字化快速测量。