联机连帮注射模具结构优化

2018-07-22李溪斌

刘 存,韩 露,李溪斌,陈 谦

(青岛科技大学 机电工程学院,山东 青岛 266061)

橡胶部件注射成型过程中,在型腔全部充满的瞬间,注射模型腔熔体压力较高。此时,型腔必须具有足够的壁厚以承受熔体充模时产生的高压,否则可能因强度不足产生塑性变形甚至破裂;或因刚度不足产生大的弹性变形,引起成型零部件在其接触或配合表面出现较大间隙,形成溢料或飞边,降低制品的精度且影响脱模[1-2]。

本工作以联机连帮注射模具型腔为研究对象,综合运用有限元分析软件Moldflow和ANSYS workbench,模拟分析注射成型过程及型腔的受力和变形情况,以优化模具结构。

1 有限元模型和数学模型

1.1 有限元法基本原理

假设将连续体分割成数目有限的小体(单元),彼此之间只在数目有限的指定点(节点)处相互连接,组成一个单元的集合体以替代原来的连续体,再在节点上引进等效应力以替代实际作用于单元的外力。

经过对模具的简化和整体化处理,将型腔3D几何模型导入有限元分析软件ANSYS workbench,采用Hex Dominant方法划分网格,即四面体与六面体相结合的方式。同时对一些局部结构进行网格细化,以提高计算精度。本工作模具型腔的有限元分析计算依据以下数学模型:

式中,{ε}为单元内任意一点的应变矩阵,[B]为单元的应变矩阵,{δ}e为单元节点位移。

式中,{σ}为单元内任意一点的应力矩阵,[D]为单元的弹性矩阵。

式中,{R}e为单元载荷矩阵,[K]e为单元刚度,[K]为总刚度,{R}为总载荷矩阵。用直接刚度法将[K]e集成[K],并将{R}e集成{R},形成总体结构的刚度方程。

1.2 数学模型

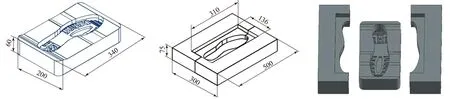

初步设计下模具型腔尺寸为340 mm×200 mm×60 mm,中模具型腔尺寸为500 mm×300 mm×75 mm。模具材料45#钢力学参数[3]如下:弹性模量 2.07×105MPa,泊松比 0.3,密度 7.85 Mg·m-3,许用应力 236 MPa。注射模具型腔结构如图1所示。

图1 注射模具型腔结构示意

由于模具型腔内壁受到橡胶的压力,因此必须校核模具型腔的强度和刚度是否达到要求。连帮注射模具型腔可以看作矩形模具型腔,其力学模型简化为承受均布载荷且两端固定的简支梁,力学模型如图2所示(图中FRA和FRB分别为A点和B点处的支撑力)。

图2 模具型腔力学模型简化示意

强度计算公式如下:

式中,M为弯曲力矩,kN·m;E为弹性模量,MPa;ρ为密度,Mg·m-3;A为简支梁的截面积,m2;σmax为最大压应力,MPa;Mmax为最大弯曲力矩,kN·m;w为抗弯截面系数,m3;[σ]为许用应力,MPa;P为模具型腔压力,MPa;L为模具最大长度,mm;IZ为对Z轴极惯性矩,m4;b和h分别为模具的长和宽,mm。

刚度计算的挠曲线微分方程如下:

式中,I为极惯性矩,m4;θmax为最大转角,rad;wmax为最大挠度,mm;[θ]为许用转角,rad;[wmax]为许用挠度,mm;C和D为实数。

2 模具型腔压力

注射压力是柱塞或螺杆顶部对胶料熔体所施加的压力。由于熔体流经注射机喷嘴、模具流道和浇口后作用于熔体的压力必有损失,因此注射压力不可能全部作用于模具型腔。但是,以往进行型腔刚度分析计算时,通常依据经验将注射压力等效为型腔压力,这是不准确的。

鉴于注射成型过程中注射模具型腔所受压力与制品本身所受注射压力相同,采用Moldflow模拟软件对制品的成型过程进行分析计算,以获得型腔的最大压力,为刚度和强度分析提供输入载荷参考依据。通过查看Moldflow的分析结果可知,制品在填充过程中充填时间为5.309 s,型腔的最大压力为12.18 MPa。

综上考虑注射机的注射压力,为了安全可靠,选用模具的型腔压力为32 MPa,作为模具型腔强度和刚度的输入载荷。

3 模拟分析结果

型腔的刚度计算准则要求型腔的最大弹性变形量不应超过制件尺寸公差的1/5~1/4,以保证制品的精度和防止成型过程发生溢料。因此,连帮注射型腔的变形量应控制在0.05~0.08 mm。

下模具和中模具型腔的应力和应变分析云图分别见图3和4。

由图3可知:下模具型腔的最大变形位于型腔的前部,为0.000 502 15 mm,远小于模具型腔的许用变形量;模具型腔的最大应力为100.1 MPa,小于材料的许用应力236 MPa,下模具型腔刚度和强度均满足安全性要求。

图3 下模具型腔的应力和应变分析云图

由图4可知:中模具型腔的最大变形位于型腔的中下部,为0.000 631 92 mm,远小于模具型腔的最大弹性变形量;模具型腔的最大应力为126.31 MPa,小于材料的许用应力236 MPa,中模具型腔刚度和强度均满足安全性要求。

图4 中模具型腔的应力和应变分析云图

4 连帮注射模具结构优化与分析

4.1 连帮注射模具结构优化

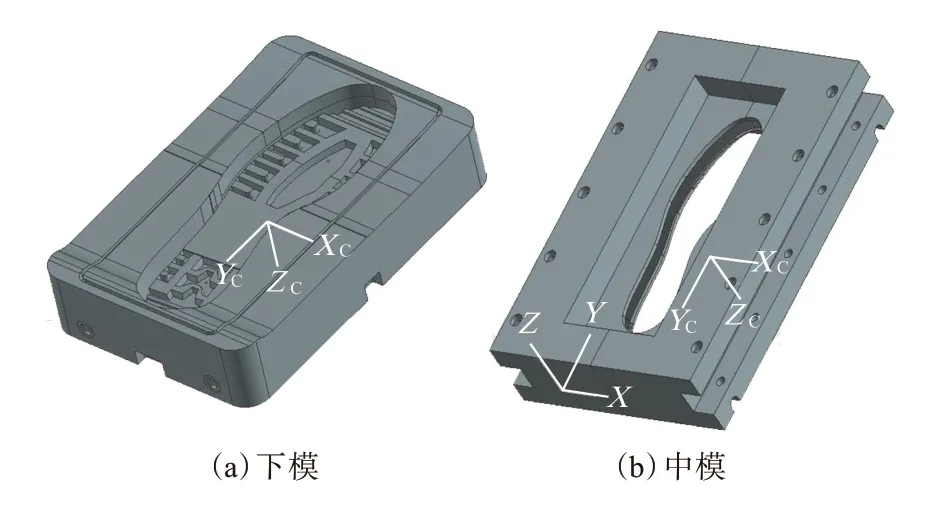

由以上结果可知,通过模拟计算,该型腔模具的设计尺寸过于保守,造成模具材料的浪费。因此,需要对其进行优化。优化后的模具三维型腔见图5。

图5 优化后的模具三维型腔

综上所述,将下模具型腔尺寸改为300 mm× 200 mm×60 mm,中模具型腔尺寸改为400 mm× 300 mm×75 mm。

优化后的下模具型腔在上下两侧分别开设一个18 mm×10 mm×15 mm的槽,左右分别开设一个26 mm×10 mm×15 mm的槽,4个槽不仅可减小模具本身的质量,也可以起到固定下模具型腔的作用。而其上开设的268 mm×136 mm×10 mm的溢胶槽是为了排除多余的胶料。

优化的中模具型腔在两侧分别开设一个400 mm×30 mm×30 mm的沟槽,用于连接滑块机构,从而实现左右开模;而其下部开设的4个滑槽是起到左右开模的导向作用,使其在滑块的牵引下实现平稳的左右开模。

4.2 连帮注射模具分析

由于优化后的模具结构发生改变,其相应的应力和应变也随之变化[4]。因此需要对优化后的模具型腔进行静力学分析。

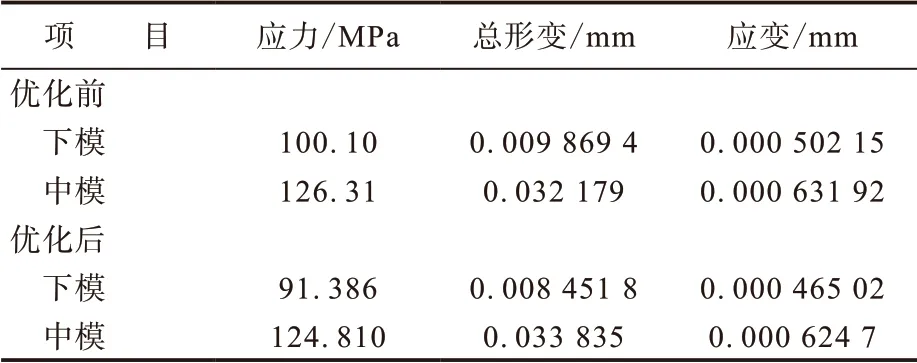

模具型腔结构优化后,将型腔的1~5 000号节点平均分成7等份(最大值与最小值不在同一等份区间),选取含有最小值和最大值的节点号,然后在其余5等份中随机选取一个节点绘制的应力-应变曲线如图6所示。优化结果见表1。

图6 优化后模具型腔的应力和应变曲线

优化结果如下:

式中,ε为模具优化后材料质量占比,m1和m2分别为优化前后中模具质量,m3和m4分别为优化前后下模具质量。

从图6和表1可以看出,下模具型腔和中模具型腔的最大应力均小于材料的许用应力,最大应变也均小于材料的许用变形量。

表1 优化前后对照

通过对模具的结构优化节省了至少10%的材料,大大减小了模具的质量,进而使模具结构达到最合理的设计。

5 结语

运用ANSYS workbench和Moldflow软件为注射模具刚度和强度分析工具,能够较全面地反映注射模具型腔在注射成型过程中的受力和变形情况,为模具设计提供了科学可靠的理论依据,并为后续注射模具刚度和强度分析系统的开发提供了条件。