镁合金化学镀镍前处理工艺条件优化

2018-10-09

(沈阳理工大学 环境与化学工程学院,辽宁 沈阳110159)

0 前言

镁合金具有比强度高、导热导电性好、阻尼减振、电磁屏蔽、易于机械加工等优点,已广泛用于汽车、航空航天、电子器件等领域[1-3]。镁合金化学镀Ni-P合金镀层致密、无孔、耐蚀性好,在某些情况下甚至可以代替不锈钢使用[4]。本文对试片进行化学镀镍前处理,以期得到性能更加优异的镀层。

1 实验

1.1 实验材料

基体材料为AZ91 D镁合金。试样尺寸为20 mm×10 mm×10 mm。

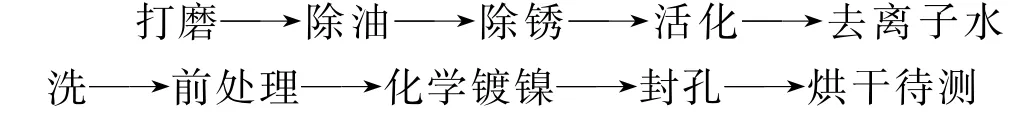

1.2 工艺流程

1.3 正交试验设计

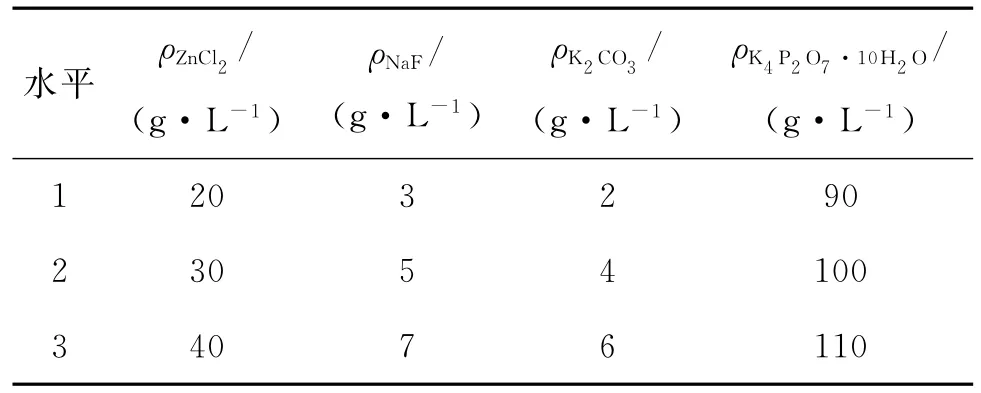

采用正交试验,以ZnCl2(A)、NaF(B)、K2CO3(C)和 K4P2O7·10H2O(D)为试验因素,以点滴时间为评价指标,研究镁合金化学镀镍前处理的最佳工艺条件。选取的试验因素和水平如表1所示。

表1 正交试验因素水平表

1.4 性能测试

(1)采用3%的CuSO4溶液作为点滴液,测试镀层的点滴时间。

(2)采用GX60-DS型金相显微镜观察镀层的表面形貌。

(3)采用上海辰华CHI660E型电化学工作站进行极化曲线测试,工作电极为试片,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。电解液采用3.5%的NaCl溶液,温度为(25±5)℃。极化曲线的扫描速率为1 m V/s,扫描范围为1 cm2。

2 结果与讨论

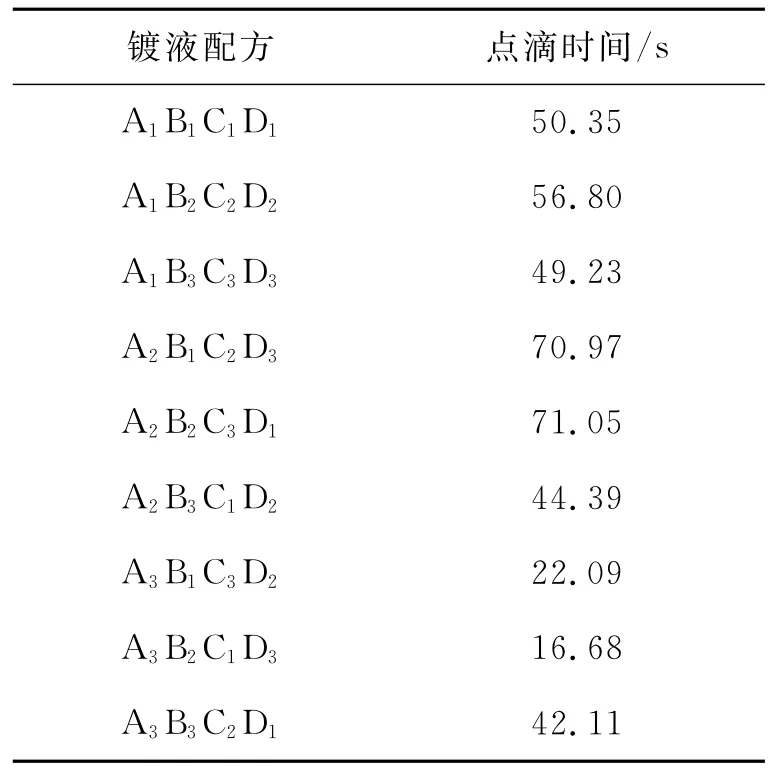

2.1 正交试验结果分析

表2为正交试验结果。

表2 正交试验结果

四个因素的极差大小为A>C>D>B,即四个因素对试验结果的影响顺序为ZnCl2>K2CO3>K4P2O7·10 H2O> NaF。

通过四个因素对点滴时间的影响,可以得出镁合金化学镀镍的最优前处理工艺为A2C2D1B2,即ZnCl230 g/L,K2CO34 g/L,K4P2O7·10 H2O 90 g/L,NaF 5 g/L。

由正交试验结果可知,ZnCl2是影响镀层点滴时间的最主要因素。当ZnCl2的质量浓度较低时,镀层的点滴时间较短;当ZnCl2的质量浓度增加时,镀层的点滴时间明显延长;到达峰值后,镀层的点滴时间随ZnCl2的质量浓度的增加反而变短。因此,需要进一步确定ZnCl2的质量浓度。

2.2 ZnCl2最佳质量浓度的确定

2.2.1 范围确定

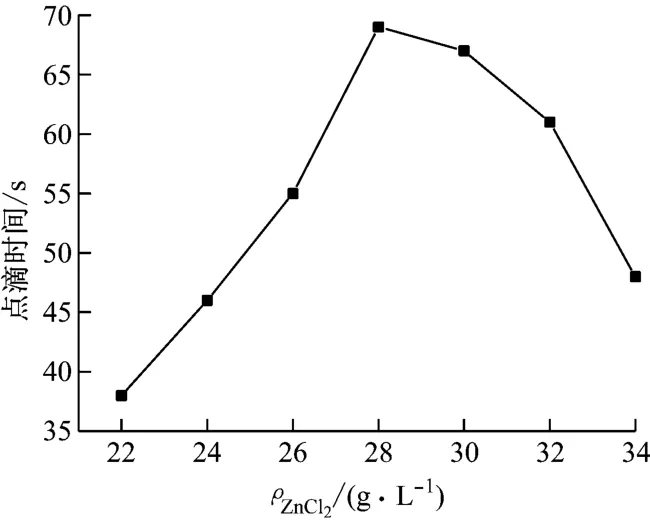

在 K2CO34 g/L、K4P2O7·10H2O 90 g/L、NaF 5 g/L的条件下,研究ZnCl2的质量浓度对镀层点滴时间的影响,结果如图1所示。由图1可知:随着ZnCl2的质量浓度的增加,点滴时间先延长后缩短;当ZnCl2的质量浓度达到28 g/L时,点滴时间最长。另外,当ZnCl2的质量浓度为28~30 g/L时,点滴时间的变化较小,在此范围内点滴时间相对较长。为了确定ZnCl2的最佳质量浓度,进一步进行实验。

图1 ZnCl2的质量浓度对镀层点滴时间的影响

2.2.2 质量浓度的确定

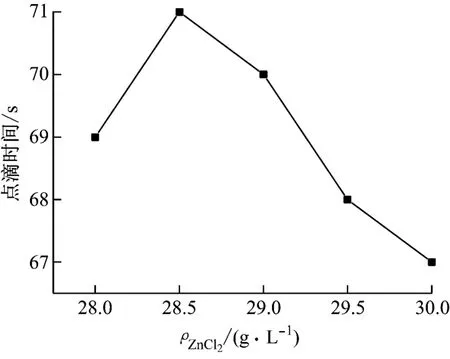

不改变其他药品量,将ZnCl2的质量浓度分别控制为28.0 g/L、28.5 g/L、29.0 g/L、29.5 g/L、30.0 g/L,所得镀层的点滴时间如图2所示。由图2可知:当ZnCl2的质量浓度为28.5 g/L时,镀层的点滴时间最长(为71 s),此时镀层的耐蚀性最好。

2.3 最佳配方下试样的金相图

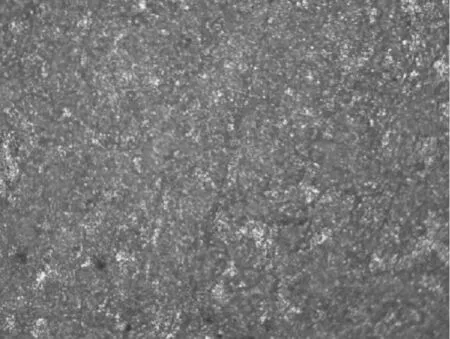

图3为最佳配方下试样的金相图。由图3可知:镀层表面均匀、平整,无孔隙和裂痕出现,基体表面被均匀覆盖。

图2 ZnCl2的质量浓度为28.0~30.0 g/L时镀层的点滴时间

图3 最佳配方下试样的金相图

2.4 最佳配方下试样的电化学测试结果

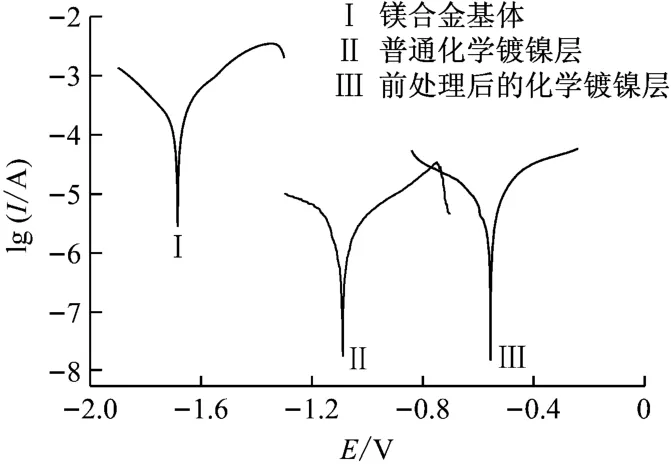

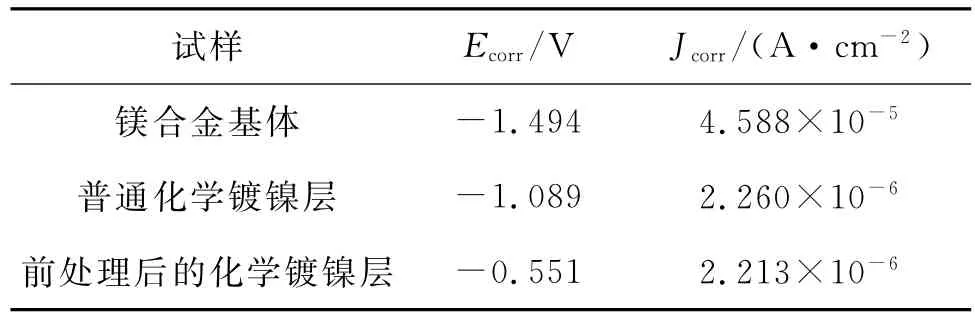

图4为镁合金基体、普通化学镀镍层及前处理后的化学镀镍层的极化曲线。表3为极化曲线的拟合结果。

图4 极化曲线

由图4和表3可知:对镁合金基体表面进行处理,可以增加自腐蚀电位、减小自腐蚀电流密度。普通化学镀镍、前处理后化学镀镍均可以提高基体的耐蚀性,而且前处理后的化学镀镍层的自腐蚀电位高达-0.551 V,耐蚀性大大增强。另外,前处理后的化学镀镍层的自腐蚀电流密度为2.213×10-6A/cm2,与普通化学镀镍层的自腐蚀电流密度十分接近,均比镁合金基体的自腐蚀电流密度降低了1个数量级。可见,前处理后化学镀镍的镁合金表面更耐腐蚀,化学镀镍可以有效保护镁合金基体。

表3 极化曲线的拟合结果

3 结论

通过实验,得到最佳的镁合金化学镀镍前处理工艺条件:ZnCl228.5 g/L,K2CO34 g/L,K4P2O7·10 H2O 90 g/L,NaF 5 g/L。此时,镀层的自腐蚀电流密度为2.213×10-6A/cm2,自腐蚀电位为-0.551 V,自腐蚀电流密度较基体的降低了1个数量级,自腐蚀电位正移了0.943 V,耐蚀性大大提高。另外,镀层平整、光滑,均匀覆盖基体。