深孔零件镀锌及常见故障处理

2018-10-09

(中国空空导弹研究院,河南 洛阳471009)

0 前言

氰化物镀锌工艺在军工产品零部件上被广泛使用。然而,零件本身存在缺陷或槽液故障等都会对加工质量造成一定的影响,从而影响镀层性能。本文结合实际工作中存在的问题,对加工中容易出现的问题及排除方法进行探讨。

1 深孔零件镀锌工艺及加工难点

对于深孔电镀而言,由于镀液本身的深镀能力存在一定的局限性,所以采用常规的电镀方法无法保证内孔的镀层厚度。国家标准、行业标准中都有明确的规定:直径或宽度不大于10 mm的盲孔或槽、缝,其深度不小于直径或宽度1倍时,允许无镀层;小于1倍时,镀层厚度不做要求。宽度不大于10 mm的直通孔,其深度不小于直径或宽度2倍时,允许无镀层;小于2倍时,镀层厚度不做要求。对于直径20 mm的钢球接触不到的零件表面,镀层厚度不做要求。对于有特殊要求的镀层,应采取相应措施进行保证。

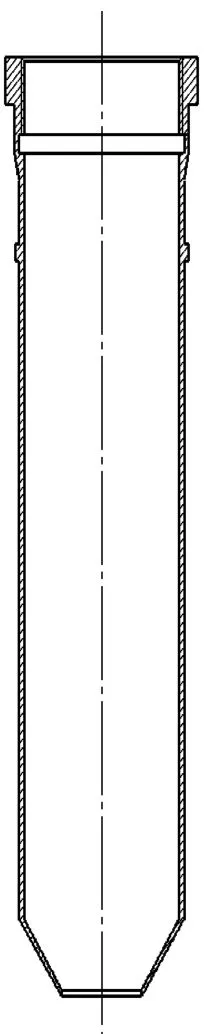

由于使用环境的特殊性,有些零件设计要求必须保证内孔有完整的镀锌层,而且厚度必须保证在一定的范围内。以本单位某产品零件为例,材料为30Cr MnSi A,零件如图1所示,属于典型的深孔零件。设计图纸要求为表面镀锌8~12μm。由于零件内孔比较深,采用常规电镀方法无法保证内孔镀层的完整性。零件在使用中所处的工作环境比较恶劣,内孔出现锈蚀现象,要求内孔必须有镀锌层。该零件的内孔比较粗糙,这给内孔电镀带来更大的困难。

图1 深孔零件示意图

另外,在电镀过程中,我们也发现了一些问题是由于槽液维护不好、工艺掌握不到位而导致的,如镀层发暗、沉积速率慢等。结合该零件的实际情况进行了试验,最终解决了故障,并取得了一些加工经验。

2 设计合理的工装,解决内孔电镀的难点

2.1 设计制作内阳极,解决内孔电镀问题

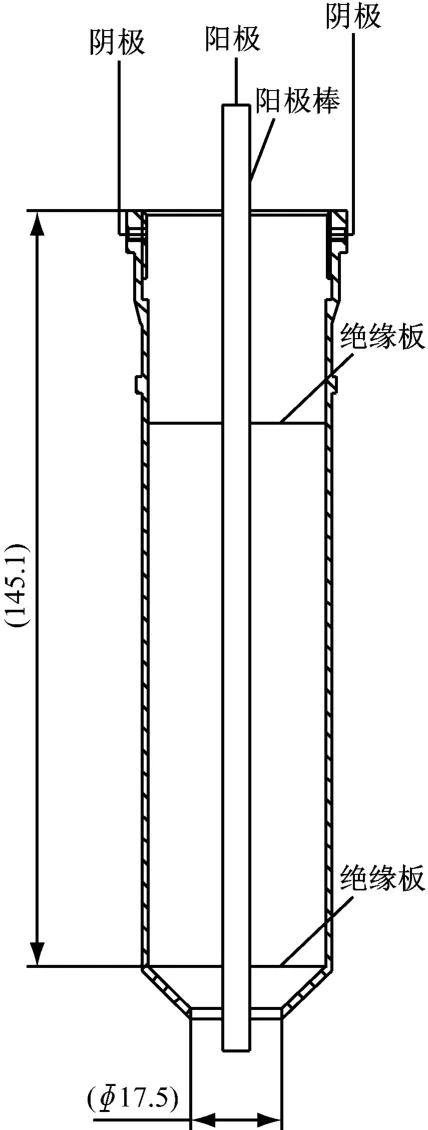

根据该零件的实际形状,我们采取的解决办法是设计合理的辅助阳极,如图2所示。内阳极的材料为不溶性的铅棒。为了保证内阳极在零件的正中心,保证内孔镀层均匀,设计了由绝缘材料组成的中心固定座。这样做还有一个好处,就是防止零件与阳极棒接触而导致零件烧伤。在电镀过程中,为了保证零件上下端面镀层的不粗糙及内孔镀层的完整性,还需要上下移动阳极棒。

图2 零件装夹示意图

2.2 冲击电流进行冲击镀

针对零件内孔比较粗糙、电镀时析氢严重、难以沉积镀层的问题,在电镀开始时采用冲击电流进行冲击镀,然后采用正常电流电镀的方法进行解决。冲击镀可以提高氢在基体金属上的过电位,消除基体粗糙度过大对镀液分散能力和覆盖能力的不良影响,从而保证内孔能在短时间内得到均匀的镀锌层。

通过对以上这两种方案的优化,成功地解决了该零件的内孔镀锌问题,厚度经检测达到设计图纸的要求,保证了零件的加工质量。

3 镀锌过程中常见故障处理

在电镀过程中,经常会出现一些质量问题,如内孔镀层起皮,耐蚀性差;表面镀层发暗,镀液的沉积速率慢;镀层出现小黑点,钝化膜发雾等。结合实际工作经验,对存在的问题进行汇总与分析。

3.1 加强前处理,解决镀层起皮、结合力不良的故障

对于零件在镀锌过程中出现的镀层起皮问题,主要原因是零件内表面的油污、氧化锈蚀物未清理干净。该零件外表面为加工面,内表面为非加工面,比较粗糙,沟纹较深,再加上零件在电镀前经过热处理,表面有热处理氧化物的存在,采用常规办法进行处理时,部分零件表面的油污、氧化锈蚀物未清理干净,导致镀层起皮、结合力不良。为此,我们进行了工艺优化,并取得了明显的效果。

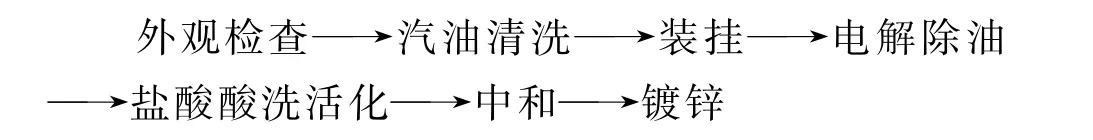

3.1.1 常规前处理工艺流程

3.1.2 改进后的前处理工艺流程

3.1.3 流程改进说明

常规前处理中通过有机溶剂擦洗除油,除掉了非皂化油脂。在改进后的工艺流程中,利用超声波振荡原理,使除油溶液在除油过程中产生振荡,即液体内部某一瞬间压力突然减小、接着的瞬间压力突然增大,如此不断反复。在压力突然减小时,溶液内产生许多真空的、很小的空穴,溶解在溶液中的气体会被吸入空穴中并形成气泡。小气泡形成的瞬间,由于压力的增大,气泡被溶解,并产生冲击波,这种波能使油污脱离工件表面。气泡破裂瞬间,还会产生瞬间高温高压,加速液体内部的搅拌和对流,增强除油效果,同时还对零件表面的锈蚀物有一定的松动作用,有利于后续除氧化物。

安装内部辅助阳极之后再进行电解除油,通过提高内孔溶液的流动性及导电性,大大提高了零件内部的除油效果。

通过以上改进,解决了内孔油污、锈蚀氧化物不易去除的难题,解决了镀层起皮、结合力不良的故障。

3.2 加强槽液维护,解决镀层沉积速率慢、出现小黑点的故障

电镀质量的好坏与槽液维护有直接关系。如果槽液维护得好,对于加工质量、生产效率都可起到事半功倍的效果。在氰化物镀锌过程中,也出现了由于槽液维护不好、工艺掌握不到位而出现的诸如镀层发暗、沉积速率慢的故障。

在故障出现之初,我们认为是电源或槽液成分的问题。可是更换电源及化验调配槽液,问题都没有解决。后来,通过工艺试验,终于发现是因为槽液中碳酸盐及重金属铅离子积累过多造成的。为此,我们进行了槽液大处理,解决了槽液故障问题,从而彻底解决了镀层发暗、沉积速率慢的故障,保证了加工质量。

3.2.1 碳酸盐及重金属铅离子的来源

在氰化物镀锌液中,一般不含有碳酸盐及重金属铅离子。但在电镀过程中,由于氰化物的分解、氢氧化钠与空气中氧元素的作用,会不断积累生成碳酸盐。当碳酸盐的质量浓度超过80 g/L时,就会对镀层产生不良影响。重金属铅离子主要是由于所使用的阳极板及化学药品不纯带来的。

3.2.2 碳酸盐及重金属铅离子对镀锌质量的影响

碳酸盐积累过多时,会使镀液的黏度增大,导电性降低,阳极板出现钝化,从而导致零件按正常电流电镀无法得到理想的镀层,沉积速率慢,沉积不上镀层,镀层发灰、发暗。

重金属铅离子积累到一定量时,镀层出现小黑点,钝化后呈现土黄色,镀层的耐蚀性下降。

3.2.3 碳酸盐及重金属铅离子的去除

通过试验,确定了碳酸盐及重金属铅离子的去除方法,应用于日常槽液的维护管理,效果非常明显,而且这一成果也获得了河南省QC质量改进一等奖。

3.2.3.1 碳酸盐的去除工艺

我们通过工艺试验,最终决定用沉淀法去除碳酸盐。采用这种方法不仅效果明显,而且操作非常简单。所谓沉淀法,就是向镀液中加入氢氧化钡,使之与碳酸盐充分反应,从而生成碳酸钡沉淀。

3.2.3.2 重金属铅离子的去除工艺

采用硫化钠沉淀法去除重金属铅离子,即向镀液中加入硫化钠,使之与铅离子充分反应,从而生成硫化铅沉淀。

3.3 钝化膜发雾故障去除

镀锌层经过重铬酸盐钝化处理以后,其耐蚀性得到大幅度提高。但如果在加工过程中掌握不好,或者钝化液出现故障,钝化膜就容易出现发雾、脱落等问题,严重影响镀层的耐蚀性。在氰化物镀锌加工中,就出现过这类故障。通过工艺试验,更换了部分钝化液、改进了钝化工艺时间,解决了质量问题。具体做法如下:

(1)通过化验,更换2/3的陈旧钝化液,降低钝化液中三价铬离子的质量浓度。

(2)镀锌零件除氢后,镀层表面清洗干净(在10~30 g/L的稀硫酸溶液中光化),经去离子水洗干净后再进行钝化处理。

(3)严格按周期化验调配钝化液,严格控制钝化液中锌离子与三价铬离子的质量浓度。

(4)钝化时间严格控制在5~15 s之间,钝化液的温度严格控制在10~35℃之间。此外,在加工过程中,还必须将零件不断晃动,这样不仅可以防止零件之间互相黏附,还可以比较均匀地形成钝化膜。钝化后不要立即进行水洗,而应在空气中停留5~10 s,使之老化。在钝化膜未干燥时,不能用大水冲洗,冲洗时间也不宜过长,防止六价铬溶解。

(5)钝化后最好能在60℃左右的热水中烫干零件,然后及时吹干零件表面的水渍。

我们采取以上几点措施,取得了明显的效果,解决了深孔零件镀锌钝化膜发雾、脱落的问题。

4 结论

通过以上工艺改进,解决了深孔零件在氰化物镀锌加工过程中出现的一些质量问题,达到了设计图纸要求,满足了镀层的特殊要求,取得了明显的效果。