不锈钢硫酸盐镀液体系电镀纳米晶铜镀层的研究

2018-10-09

(惠州卫生职业技术学院,广东 惠州516025)

0 前言

目前,普遍采用氰化物镀液体系、硫酸盐镀液体系和焦磷酸盐镀液体系进行电镀铜。其中,硫酸盐镀液体系具有成分简单、稳定不易分解、电流效率高等优点,应用最为广泛[1]。为了得到质量良好的镀铜层,往往向镀液中加入添加剂,并对电镀工艺条件进行优化。

镀层的质量(包括形貌、织构等)与镀液组成和电镀工艺条件密切相关。研究镀液组成和电镀工艺条件对镀层质量的影响,有助于优化电镀工艺[2]。本文在硫酸盐镀液体系中进行不锈钢表面电镀铜实验。研究了镀液组成、搅拌方式对镀层宏观形貌及微观形貌的影响,同时研究了脉冲电流密度对镀层织构的影响。在含有适量添加剂的硫酸盐镀液体系中,通过优化电镀工艺条件,得到质量良好的纳米晶铜镀层。

1 实验

1.1 镀液组成

硫酸盐镀液体系的组成为:CuSO4·5 H2O 200 g/L,H2SO450 g/L。其中:CuSO4·5H2O是主盐,提供铜离子;H2SO4是导电介质,提高镀液的电导率,同时改善镀液的分散性。

镀液的配制方法为:(1)向镀槽中加入所需镀液体积2/3的蒸馏水,加热至30℃后,将计算量的CuSO4·5H2O加入蒸馏水中,搅拌使之完全溶解;(2)向配制好的硫酸铜溶液中缓慢加入计算量的H2SO4,边加边搅拌;(3)镀液冷却后过滤。

将配制好的镀液分成两等份,其中一份加入适量的添加剂(包含氯离子和晶粒细化剂)。

1.2 实验过程

选用磷铜板作阳极,不锈钢板(SUS316)作阴极。阴极预处理流程为:镀液采用水浴加热,当镀液温度达到30℃且保持0.5 h后,打开电源进行电镀铜实验。采用单脉冲电源,在脉冲电流密度为1 A/dm2、7 A/dm2条件下进行对比实验,根据设定的电流密度调节电源的输出电流。实验过程中,采用磁力搅拌和超声波搅拌两种搅拌方式,磁力搅拌速率为300 r/min,超声波功率为200 W。当镀层厚度达到50μm左右,停止实验。取出试样,清洗、干燥后,进行性能测试。

1.3 性能测试

(1)宏观形貌与表面粗糙度

采用数码相机拍摄微距照片,观察镀层的宏观形貌。采用SJ-210型手持式表面粗糙度仪测定镀层的表面粗糙度,取3次测定结果的平均值作为最终结果。

(2)微观形貌

采用FEI Nova NanoSEM 450型扫描电子显微镜观察镀层的微观形貌,放大3500倍。

(3)织构

采用D/Max 2500PC型X射线衍射仪对镀层的织构进行表征。测试条件为:铜靶(波长0.15406 nm),管电压40 k V,管电流30 m A,扫描范围35°~95°,步长0.02°。

用织构系数TC(hkl)表征(hkl)晶面的择优取向程度,公式为:

式中:I(hkl)为镀层试样(hkl)晶面的衍射强度;I0(hkl)为标准铜粉末(hkl)晶面的衍射强度;n为衍射峰个数。如果某一晶面的TC(hkl)值大于平均值1/n,则该晶面呈择优取向,并且TC(hkl)值越大,说明其择优取向程度越高。当各晶面的TC(hkl)值相同时,说明晶面取向无序。

根据Scherrer公式计算镀层的晶粒尺寸,公式为:

式中:D为晶粒尺寸;K为Scherrer常数,取0.89;λ为X射线波长;β为衍射峰半高宽;θ为衍射角。

2 结果与讨论

2.1 镀液组成对镀层宏观形貌的影响

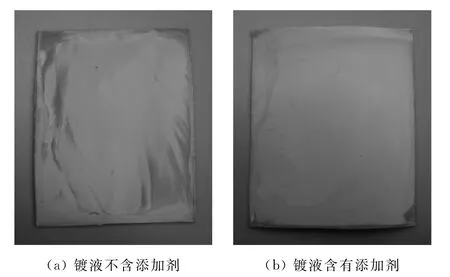

采用不含添加剂的镀液得到的镀层宏观形貌如图1(a)所示,其表面有少量的毛刺,颜色不均匀,边缘有发暗部分,表面粗糙度为1.06μm。采用含有添加剂的镀液得到的镀层宏观形貌如图1(b)所示,其色泽均匀,光亮度良好,表面粗糙度为0.82μm。

图1 镀层的宏观形貌

通过对比图1(a)和图1(b)可知:镀液组成对镀层的宏观形貌有较大影响。本文所用添加剂的主要作用为:(1)氯离子作为铜离子与金属铜之间的电子传递桥梁,并且能促进阳极溶解,使镀层表面平整[3];(2)晶粒细化剂吸附在阴极表面对电镀过程具有阻化作用[4],阻碍了晶体的继续生长,但有利于新晶核的形成,促进结晶细化。

2.2 搅拌方式对镀层微观形貌的影响

镀层的形成包括液相传质、电还原和电结晶三个连续的界面反应步骤。电镀工艺条件正是通过对这三个界面反应步骤的作用,从而影响镀层的形貌。

图2(a)为采用磁力搅拌得到的镀层微观形貌,图2(b)为采用超声波搅拌得到的镀层微观形貌。由图2可知:采用超声波搅拌得到的镀层比采用磁力搅拌得到的镀层平整、致密。采用超声波搅拌得到的镀层结晶致密,表面颗粒分布较均匀,颗粒细小且比较均一。搅拌促进液相传质,提高铜离子的扩散速率,使阴极面附近消耗的铜离子得到补充。与磁力搅拌相比,超声波搅拌强化了镀液的搅拌效果。利用超声空化效应产生的微射流,极大提高了铜离子的传输速率,使阴极面附近消耗的铜离子得到及时补充,降低了浓差极化,相应提高了工作电流密度范围内的阴极极化程度[5],使新晶核的形成加快,因而结晶更加致密。

图2 镀层的微观形貌

2.3 脉冲电流密度对镀层织构的影响

图3为不同脉冲电流密度下所得镀层的XRD图谱。与JCPDS标准卡片对照发现,两种镀层都是面心立方结构。由图3可知:两种镀层都出现四个较为明显的衍射峰,对应的晶面为(111)、(200)、(220)、(311)。

图3 不同脉冲电流密度下所得镀层的XRD图谱

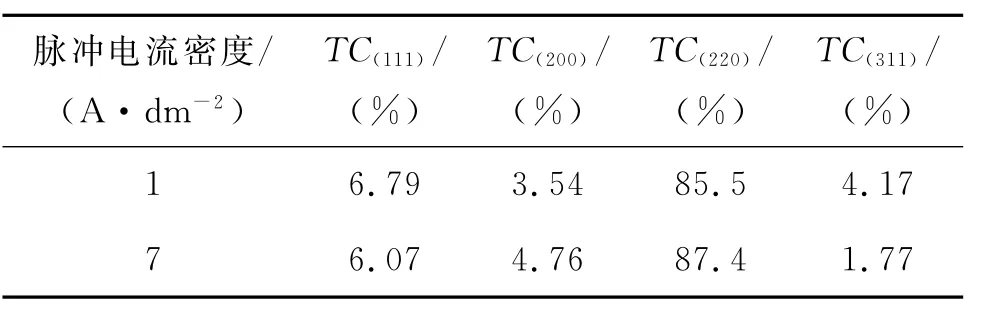

表1为不同脉冲电流密度下所得镀层的TC(hkl)值。由表1可知:两种镀层都是(220)晶面的TC(hkl)值最大。脉冲电流密度为1 A/dm2条件下得到的镀层,其(220)晶面的TC(hkl)值达到85.5%;脉冲电流密度为7 A/dm2条件下得到的镀层,其(220)晶面的TC(hkl)值达到87.4%。这说明两种镀层都呈现(220)晶面择优取向,脉冲电流密度对镀层晶面择优取向无影响。

表1 不同脉冲电流密度下所得镀层的TC(hkl)值

文献[6]指出:采用硫酸盐镀液体系得到的纳米晶铜镀层往往呈现(220)晶面择优取向或(111)晶面择优取向,并且在低电流密度下得到的纳米晶铜镀层呈现(220)晶面择优取向。本文的实验结果与之吻合。根据几何选择理论,由于镀层各晶面的生长速率不同,快生长的晶面趋于消失,而慢生长的晶面得以保留,造成在某一晶面呈现择优取向。电镀铜过程中,可以认为晶核自由生长。低电流密度条件下,晶核主要沿着与阴极垂直的平面向上生长,再加上(220)晶面的交换电流密度明显高于其他晶面的交换电流密度,导致呈现(220)晶面择优取向。

虽然脉冲电流密度(1~7 A/dm2)对镀层晶面择优取向无影响,但采用合适的脉冲电流密度可以提高沉积速率和电流效率,得到表面平整、结晶细致的镀层。脉冲电流密度为1 A/dm2条件下得到的镀层,根据Scherrer公式计算得出其(111)晶面和(200)晶面的晶粒尺寸分别为70.3 nm和68.6 nm。由此可以认为,脉冲电流密度为1 A/dm2条件下得到的镀层具有纳米晶结构特征。

3 结论

(1)镀液组成、搅拌方式对镀层的宏观形貌及微观形貌有较大的影响。脉冲电流密度(1~7 A/dm2)对镀层的晶面择优取向无影响,脉冲电流密度为1 A/dm2、7 A/dm2条件下得到的镀层都呈现(220)晶面择优取向。

(2)在含有适量添加剂的硫酸盐镀液体系中,采用超声波搅拌并在脉冲电流密度为1 A/dm2的条件下,得到光亮度良好、结晶致密、晶粒尺寸约为70 nm的纳米晶铜镀层。