用于电子行业的高铁Fe-Ni合金制备工艺参数优化

2018-10-09

(四川汽车职业技术学院 机电工程系,四川 绵阳621000)

0 前言

Fe-Ni合金具有优良的磁性能和较低的热膨胀系数,常被用作集成电路引线框架材料和电子封装材料等。采用电沉积工艺制备Fe-Ni合金,具有成本低、工艺可控、合金成分容易调节等优点[1-2]。

Fe的质量分数是影响Fe-Ni合金磁性能和热膨胀系数的重要因素。研究发现:当Fe的质量分数达到64%左右时,Fe-Ni合金在弱磁场中具有很高的磁导率和较低的矫顽力,并且具有极低的热膨胀系数[3],能在很宽的温度范围内保持固定长度。因此,Fe-36%Ni合金在电子行业中有重要的应用价值。

工艺参数对Fe-Ni合金中Fe的质量分数有很大的影响。本文采用单一变量法研究了工艺参数对Fe-Ni合金中Fe的质量分数的影响,目的是获得形貌良好的高铁Fe-Ni合金。

1 实验

1.1 实验材料及镀液配方

以纯镍板为阳极,以铜板为基体。阳极经超声波除油后用阳极袋包裹。基体经打磨、抛光、碱洗、酸洗、漂洗后,干燥备用。

采用两种镀液配方。配方A:硫酸镍200 g/L,氯化镍20 g/L,硫酸亚铁55 g/L,硼酸35 g/L,十二烷基硫酸钠0.1 g/L,糖精2 g/L。配方B:硫酸镍200 g/L,氯化镍20 g/L,硫酸亚铁55 g/L,硼酸35 g/L,十二烷基硫酸钠0.1 g/L,糖精2 g/L,抗坏血酸2 g/L,柠檬酸钠35 g/L。

1.2 实验仪器

PS-305D型直流稳压电源,YM-100S型超声波清洗机,B11-3型恒温恒速磁力搅拌器,ES410型电子分析天平,JSM-6390A型扫描电子显微镜,EDXLE型X射线能谱仪。

1.3 实验过程

经过处理的阳极和基体分别用阳极夹具和阴极夹具固定,浸在镀液中,阳极和基体直立正对放置。调整好阳极与基体的间距后,对镀液进行加热并搅拌。

采用单一变量法研究镀液配方、电流密度、镀液温度、镀液pH值和搅拌速率对Fe-Ni合金中Fe的质量分数的影响。电沉积工艺参数为:电流密度1.0~2.5 A/dm2,镀液温度40~55℃,镀液pH值2.0~3.5,搅拌速率50~200 r/min。

1.4 性能测试

采用JSM-6390A型扫描电子显微镜观察Fe-Ni合金的形貌。

采用EDX-LE型X射线能谱仪测试Fe-Ni合金中Fe的质量分数。

2 结果与讨论

2.1 镀液配方对Fe-Ni合金中Fe的质量分数的影响

表1为镀液配方对Fe-Ni合金中Fe的质量分数的影响。由表1可知:采用配方B电沉积得到的Fe-Ni合金中Fe的质量分数较高,达到51.06%。这说明向镀液中添加适量的稳定剂和配位剂对提高Fe-Ni合金中Fe的质量分数有利。

表1 镀液配方对Fe-Ni合金中Fe的质量分数的影响

由于稳定剂和配位剂增强了Fe2+的抗氧化能力,一定程度上抑制了Fe2+的非正常消耗[4],使镀液中Fe2+的质量浓度维持在较高水平,保证较多的Fe2+能在基体上沉积,所以对提高Fe-Ni合金中Fe的质量分数有利。

2.2 电流密度对Fe-Ni合金中Fe的质量分数的影响

图1为电流密度对Fe-Ni合金中Fe的质量分数的影响。由图1可知:Fe的质量分数随电流密度的增加而降低。当电流密度为1.0 A/dm2时,Fe的质量分数达到最高值,为52.83%。但当电流密度为2.5 A/dm2时,Fe的质量分数最低,为38.46%。

图1 电流密度对Fe-Ni合金中Fe的质量分数的影响

由于Ni的标准电极电位与Fe的标准电极电位接近,所以能共沉积,但Fe-Ni共沉积属于异常共沉积[5]。研究发现:Fe2+的放电速率对Fe-Ni合金中Fe的质量分数有较大的影响。而Fe2+的放电速率取决于基体附近Fe2+的质量浓度,Fe2+的质量浓度主要受到扩散过程影响。当电流密度较低(0.5 A/dm2)时,基体附近Fe2+的质量浓度维持在较高水平,Fe优先沉积,因而Fe-Ni合金中Fe的质量分数高。但随着电流密度的增加,Fe2+的放电速率加快。由于受扩散过程的影响,导致基体附近Fe2+的质量浓度下降,从而造成Fe-Ni合金中Fe的质量分数降低。因此,电流密度选择1.0~1.5 A/dm2较合适。

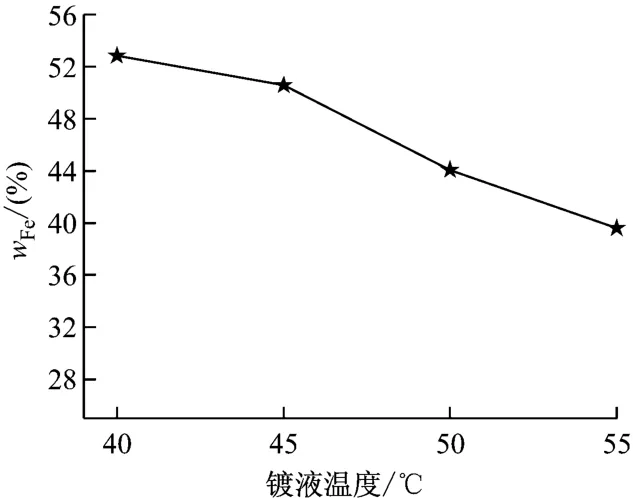

2.3 镀液温度对Fe-Ni合金中Fe的质量分数的影响

图2为镀液温度对Fe-Ni合金中Fe的质量分数的影响。由图2可知:Fe的质量分数随镀液温度的升高而降低。当镀液温度为40℃时,Fe的质量分数最高,为52.83%。但当镀液温度为55℃时,Fe的质量分数最低,为39.62%。

图2 镀液温度对Fe-Ni合金中Fe的质量分数的影响

镀液温度对Fe-Ni合金中Fe的质量分数有较大影响。其主要原因为:(1)镀液温度较低时,Fe2+的氧化被抑制,镀液中Fe2+的质量浓度维持在较高水平。但随着镀液温度的升高,氧化导致Fe2+的非正常消耗增多[6],造成镀液中Fe2+的质量浓度下降,Fe沉积时的电流效率降低。(2)镀液温度较低时,受电泳效应和驰豫效应的影响,Fe2+的扩散速率比Ni2+的扩散速率快,Fe优先沉积,所以Fe-Ni合金中Fe的质量分数更高。但随着镀液温度的升高,电泳效应和驰豫效应减弱,Ni2+的扩散速率加快,单位时间内更多的Ni2+扩散到基体附近并在基体上沉积。虽然Fe2+的扩散速率更快,但由于镀液中Fe2+的质量浓度明显低于Ni2+的质量浓度,所以Fe-Ni合金中Fe的质量分数降低。因此,镀液温度控制在40~45℃较合适。

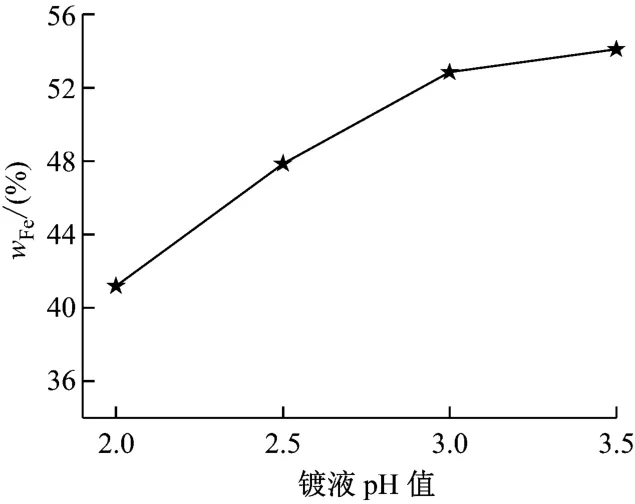

2.4 镀液pH值对Fe-Ni合金中Fe的质量分数的影响

图3为镀液pH值对Fe-Ni合金中Fe的质量分数的影响。由图3可知:Fe的质量分数随镀液pH值的升高而升高。当镀液pH值为3.5时,Fe的质量分数达到最高值,为54.09%。

图3 镀液pH值对Fe-Ni合金中Fe的质量分数的影响

镀液pH值升高,基体表面容易形成Fe(OH)2膜层,减缓了Ni2+的放电速率,但加快了Fe2+的放电速率,相当于促进Fe沉积并抑制Ni沉积[7],所以Fe的质量分数随镀液pH值的升高而升高。但当镀液pH值过高时,会造成镀液成分不稳定,使Fe-Ni合金的质量变差。当镀液pH值太低时,析氢严重,电流效率较低,严重影响Fe-Ni合金的质量。因此,镀液pH值控制在3.0左右较合适。

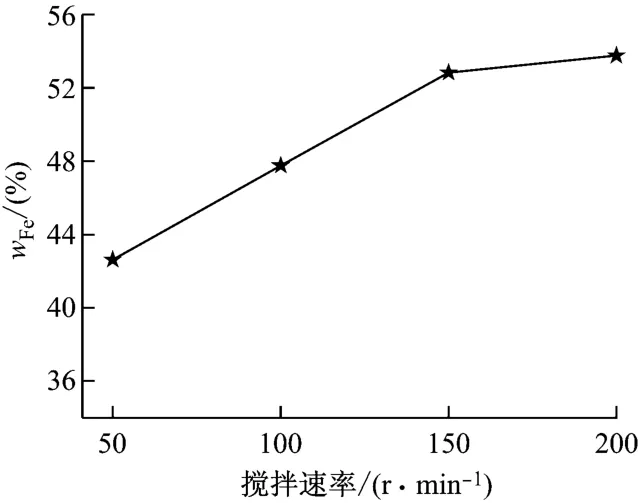

2.5 搅拌速率对Fe-Ni合金中Fe的质量分数的影响

图4为搅拌速率对Fe-Ni合金中Fe的质量分数的影响。由图4可知:Fe的质量分数随搅拌速率的增大而升高。当搅拌速率为50 r/min时,Fe的质量分数最低。当搅拌速率增大到200 r/min时,Fe的质量分数达到最高值,为53.76%。

图4 搅拌速率对Fe-Ni合金中Fe的质量分数的影响

Fe2+的质量浓度主要受扩散控制影响。随着搅拌速率的增大,一定程度上促进传质过程,加快Fe2+向基体附近扩散,补充基体附近被消耗的Fe2+,从而加快Fe沉积。另外,搅拌速率增大使镀液的流动加快,有利于氢气泡从基体表面快速脱离,使Fe更容易沉积,从而提高Fe-Ni合金中Fe的质量分数。然而,搅拌速率并非越大越有利。搅拌速率过大反而会使更多的空气溶入镀液中,加快Fe2+氧化。因此,搅拌速率选择100~150 r/min较合适。

2.6 Fe-Ni合金的形貌

采用配方B,在电流密度1.0 A/dm2、镀液温度40℃、镀液pH值3.0、搅拌速率150 r/min的条件下,电沉积得到的Fe-Ni合金的形貌与能谱图分别如图5和图6所示。由图5和图6可知:Fe-Ni合金的形貌良好,表面均匀致密,Fe的质量分数达到52.83%。

图5 Fe-Ni合金的形貌

图6 Fe-Ni合金的能谱图

3 结论

(1)Fe-Ni合金中Fe的质量分数随电流密度的增加和镀液温度的升高而降低,随镀液pH值的升高和搅拌速率的增大而升高。向镀液中加入适量的稳定剂和配位剂,对提高Fe-Ni合金中Fe的质量分数有利。

(2)兼顾Fe-Ni合金的形貌和Fe的质量分数,向镀液中加入适量的稳定剂和配位剂,电流密度选择1.0~1.5 A/dm2,镀液温度控制在40~45℃,镀液pH值控制在3.0左右,搅拌速率选择100~150 r/min。

(3)采用配方B,在电流密度1.0 A/dm2、镀液温度40℃、镀液pH值3.0、搅拌速率150 r/min的条件下,电沉积得到的Fe-Ni合金的形貌良好,Fe的质量分数为52.83%。