自乳化环氧树脂成膜剂的制备

2018-10-09马晓坤贾宏菲杨春才

马晓坤, 冯 旭, 李 峰, 贾宏菲, 杨春才

(吉林化工学院 化学与制药工程学院, 吉林 吉林 132022)

上浆剂可有效改善特种纤维与基体树脂间的相容性, 将外力载荷更有效地通过树脂基体传递到特种纤维上[1-5]. 因此, 在特种纤维表面处理过程中要选择适合基体树脂的上浆成膜剂, 结合乳化剂、 增韧剂、 吸湿剂等共同作用, 提高纤维复合材料的性能[6-9].

成膜剂是特种纤维上浆剂的重要组成部分, 可针对纤维和应用树脂界面的特性对其进行多种设计, 以改善并优化纤维及树脂基体的界面结合力. 通过接枝功能性基团, 可使纤维与树脂界面间有更多的化学键合作用. 因此成膜剂可直接影响纤维在树脂基体中的分散性, 对纤维丝的保护和集束性提高均有积极作用[10-14]. 同时, 针对不同的树脂基体选择设计引入与其有良好结合性的成膜剂分子链段, 可有效提高乳液型上浆剂的稳定性.

环氧树脂作为通用型热固性树脂, 因其含有独特的环氧基、 羟基、 醚键等活性基团, 可合成多种性能各异的纤维复合材料, 应用广泛[11-14], 具有力学性能高、 黏结性能优异、 固化收缩率小、 稳定性好、 工艺性好等优点. 本文以环氧树脂类纤维上浆剂为目标, 设计一种自乳化成膜剂, 可在水相中进行自分散乳化, 且其乳液具有较高的稳定性和易储存性[15-19].

1 材料与方法

1.1 材 料

热固型环氧树脂E51(山东济宁百川化工有限公司), 化学纯(CP)试剂, 环氧值: 0.48~0.54(每100 g), 黏度在40 ℃下低于2 500 mPa/s; 聚乙二醇4000(济南文泰化工有限公司), 粉末状分析纯(AR)试剂; 三氟化硼乙醚(东营合益化工有限公司), 分析纯(AR)试剂.

1.2 仪 器

电子天平(JA10002型, 上海精天电子仪器制造厂); 电子调温电热套(98-1-B型, 天津泰斯特仪器有限公司); 电动搅拌器(JJ-1型, 金市华诚开元实验仪器厂); 高速台式离心机(TGL-16B型, 上海安亭科学仪器厂); 红外光谱仪(Frontier型, 美国Perkin Elmer公司); 高分辨扫描电镜(GAIA3型, 捷克Tescan公司); 激光粒度分析仪(ZetaPlus型, 美国布鲁克海文仪器公司).

1.3 方 法

将环氧树脂和聚乙二醇按一定比例加入带有温度计、 搅拌桨和氮气入口的四颈烧瓶中, 用加热套进行温度控制, 在60 r/min下, 将反应物充分混合. 先将温度逐渐升至120 ℃, 在氮气保护下搅拌2 h, 待体系中的水分蒸干后, 在氮气保护下再将温度降至反应温度, 并用滴液漏斗缓慢加入三氟化硼乙醚, 观察反应过程, 调节搅拌速率不低于300 r/min, 防止出现暴聚现象, 得到淡黄色黏稠聚合物. 取少许产物置于烧杯中, 加入去离子水, 充分搅拌振荡5 min, 即得自分散乳液.

1.4 性能测试

利用Fourier红外光谱仪测试分析环氧树脂上浆成膜剂的特征光谱峰; 利用激光粒度散射仪监控成膜剂自乳化后的乳液粒度及粒径分布; 通过高分辨扫描电镜观察所得成膜剂乳液的形貌和粒度; 对所得乳液进行贮存稳定性和机械稳定性测试, 考察成膜剂乳化后的稳定性.

2 结果与讨论

2.1 实验方案的确定

环氧树脂与聚乙二醇的反应机理如图1所示. 由图1可见: 环氧树脂的两端均具有与醇羟基进行反应的环氧环, 当氧树脂与聚乙烯醇按其物质的量比为1反应时, 理想状态下, 环氧树脂一侧的环氧键断裂, 与聚乙二醇中一侧的醇羟基进行反应; 当环氧树脂用量过多时, 环氧树脂一侧的环氧键会争夺聚乙二醇两侧的醇羟基, 得到两端仍为环氧增长的环氧树脂; 当环氧树脂用量较少时, 过量的聚乙二醇分子与环氧树脂两侧的环氧环进行开环反应, 形成具有增链且带有中间醇羟基的醇类. 由于合成的自乳化碳纤维环氧树脂上浆成膜剂需含有亲水的醇羟基与疏水的环氧基团分子, 以便在油水界面上形成良好的相容性, 因此环氧树脂与聚乙二醇的最佳反应物质的量比为1.

图1 环氧树脂与聚乙二醇的反应机理Fig.1 Reaction mechanism of epoxy resin and polyethylene glycol

2.2 实验条件的优化

自乳化环氧树脂成膜剂自乳化后产品的稳定性可通过粒度分布体现. 图2(A)为反应时间与粒度的关系, 图2(B)为反应温度与粒度的关系. 由图2(A)可见: 反应2 h时, 粒度为311.3 nm; 反应3 h时, 粒度降至71.4 nm; 之后粒度变化不明显, 约为70~80 nm, 因此最佳反应时间为3 h. 由图2(B)可见: 成膜剂乳化产品的粒度随反应温度的升高而增大, 这是由于温度升高可提高环氧树脂与聚乙二醇的初始反应速度, 更快的成核速度使得成膜剂分子链段增长过快, 导致自乳化后的乳液粒度增大. 因此, 确定最佳反应条件为70 ℃下反应3 h.

图2 成膜剂乳液粒度与反应时间(A)和反应温度(B)的关系Fig.2 Relationship between particle size of film-forming agent emulsion and reaction time (A) and reaction temperature (B)

2.3 成膜剂性能评估

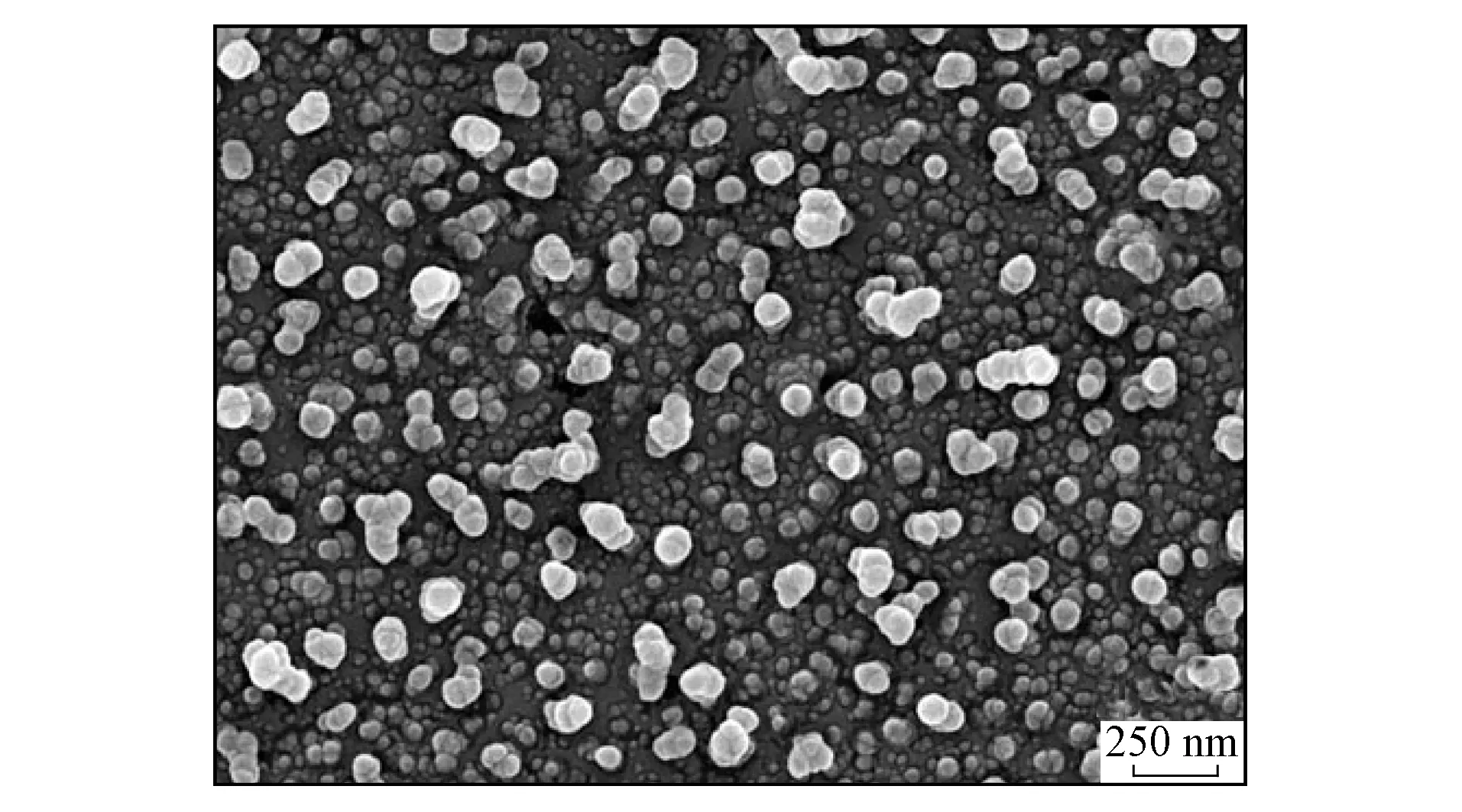

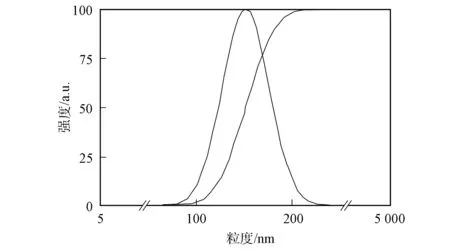

2.3.1 成膜剂乳液形貌和粒度分布 图3为成膜剂自乳化后乳液的高分辨扫描照片. 由图3可见, 自乳化后的成膜剂粒度为70~150 nm, 且分布不均匀. 这与自乳化过程中因成膜剂所接枝的羟基基团不同, 以及形成的亲水基团与憎水基团自行分布状态均有一定的关系. 成膜剂乳液的粒度分布如图4所示.

图3 成膜剂乳液的高分辨扫描照片Fig.3 High resolution scanning photograph of film-forming agent emulsion

图4 成膜剂乳液的粒度分布Fig.4 Particle size distribution of film-forming agent emulsion

2.3.2 红外光谱分析 图5为最佳反应条件下所得自乳化成膜剂的红外光谱. 由图5可见, 在2 874,2 928 cm-1处为典型的—CH3伸缩振动吸收峰, 1 641 cm-1处为—CH2的弯曲振动吸收峰, 3 372 cm-1处为聚乙二醇中—OH的伸缩振动峰, 1 350 cm-1处为聚乙二醇中—CH3的对称变形振动峰, 上述特征峰表明, 成膜剂中存在聚乙二醇反应物, 即反应后仍存在具有亲水基团的醇羟基. 此外, 在1 250~1 300 cm-1处的—C—O—C—不对称伸缩振动峰, 1 073 cm-1处的—C—O—C—的对称伸缩振动峰, 以及910 cm-1处的环氧基团吸收峰, 均证实在最佳条件下得到的产物中有未反应的疏水环氧基团. 测试结果表明, 根据实验设计和优化实验条件可得到含有亲水醇羟基与疏水环氧基、 且可自乳化的上浆成膜剂.

图5 成膜剂的红外光谱Fig.5 IR spectrum of film-forming agent

2.3.3 乳液的贮存稳定性 由于特种纤维上浆剂需储存一定时间, 因此, 乳液贮存的稳定性是一个重要指标. 将制备的上浆成膜剂分别称取1,2,3,4,5 g, 加水稀释为50 mL溶液, 振荡摇匀使其乳化, 室温下分别放置7,14,30 d. 结果表明, 虽然每个试剂瓶中放置的成膜剂质量不同, 但均未发生明显的分层沉积现象, 即所制备的成膜剂具有良好的自乳化性能, 可稳定贮存, 满足实际应用的需要.

2.3.4 乳液的机械稳定性 水性环氧乳液在使用过程中需进行运输、 搅拌等机械操作. 若环氧乳液上浆剂的机械稳定性较差, 则在运输或搅拌时易聚集形成粒度较大的乳胶粒, 从乳液中沉降析出而失去应用性. 因此, 良好的机械稳定性对水性环氧乳液上浆剂具有重要意义. 将制备的自乳化环氧树脂成膜剂乳液分别加水稀释至质量分数为1%,2%,4%,6%,8%. 将上述5组乳液稀释样进行离心沉淀实验, 1 000 r/min离心3 h, 每隔30 min取出部分试样观察. 结果表明, 5种不同质量分数的环氧树脂成膜剂乳液在离心3 h后均未发生沉降分层现象, 即该自乳化成膜剂的乳液稳定性良好, 具有优异的机械稳定性能.

综上, 本文在70 ℃下, 将环氧树脂与聚乙二醇按物质的量比为1, 在三氟化硼乙醚的作用下反应3 h, 制备自乳化的环氧树脂上浆成膜剂. 将该成膜剂置于水中充分振荡5 min, 可得粒度为70~150 nm的成膜剂乳液. 成膜剂乳液静置30 d, 未见有明显的沉降物; 1 000 r/min离心3 h, 未出现乳液分层现象, 表明该自乳化成膜剂具有优异的贮存稳定性和机械稳定性. 该成膜剂以环氧树脂主体为反应物接枝聚乙二醇, 与环氧树脂相容性良好, 有利于提高特种纤维在环氧树脂中的分散, 应用前景广阔.