聚乙烯管材应变硬化模量与裂纹扩展速率相关性研究

2018-09-26李茂东陈国华黄晓之王志刚

李茂东,陈国华,杨 波,黄晓之,王志刚

(1.广州特种承压设备检测研究院,广州 510663;2. 华南理工大学安全科学与工程研究所,广州 510641)

0 前言

PE管道同金属管道相比,具有耐化学腐蚀、质轻、寿命长、易施工、抗冲击性和抗震性好、环保和易成型等优点,已被世界各国公认为城市燃气输送管网的最佳选择[1]。PE管材在长期承压情况下容易发生慢速裂纹扩展(SCG)导致脆性破坏并造成泄漏[2]。SCG可定义为在管材应力集中部位产生裂纹并在相当长时间内以稳定速率逐渐扩展的一种失效行为,在PE管材投入实际使用前必须严格地评价PE管材的耐SCG性能[3]。PE燃气管道系统被称为现代城市的“生命线”。PE燃气管网分布在城市地下的角角落落,周边的人口、商业和企业众多。一旦发生事故会引发火灾、爆炸、中毒等恶性事故,造成的经济损失惨重、社会影响恶劣、还存在严重的环境污染。

当前评价PE管材耐SCG性能的传统试验方法主要包括切口管试验(NPT)、单边缺口拉伸试验(PENT)、全缺口拉伸蠕变试验(FNCT)、锥体试验等。这些方法大多通过对试样预制缺口,然后再将试样放置在高温的表面活性溶液中使其发生SCG。然而试验时间冗长、制样步骤复杂、试验数据不稳定等因素使这些方法存在一定的局限性,难以支撑PE管材性能快速发展的需求[4]。因此,研究者们一直着力于开发出更快、更可靠的SCG试验方法。在这其中,一种由沙伯基础工业公司开发出的新SCG试验方法 - 应变硬化试验法[5]因试验时间短、数据稳定性强的特点引起了业内高度关注。该方法通过在80 ℃下对厚度很薄的哑铃型试样进行拉伸并得到相应的拉伸曲线,对该曲线中出现应力陡然增加部分进行线性拟合,并将线性拟合得到的线段斜率,即应变硬化模量作为评价材料耐SCG性能的一个直接度量。通过与NPT、FNCT、PENT等传统SCG试验方法进行大量的循环对比试验后,验证了应变硬化模量与PE管材耐SCG性能之间的确存在明显的正相关性[6-8]。另一方面,不同于用试样失效时间来对PE管材耐SCG性能进行表征的NPT、FNCT、PENT等方法,锥体试验是将预制缺口管材在承受环向应变并浸没在80 ℃的表面活性溶液下测得的裂纹扩展速率作为耐SCG性能表征[9],目前对裂纹扩展速率与应变硬化模量之间的相关性的研究仍比较欠缺。

本文采用应变硬化试验得到3种不同牌号的PE100管材试样的应变硬化模量,并将其与通过锥体试验得到的裂纹扩展速率进行相关性研究,旨在用该相关性验证应变硬化试验评价PE管材耐SCG性能的正确性。

1 实验部分

1.1 主要原料

选取3种不同牌号双峰相对分子质量分布的管材级PE100黑色颗粒料,并分别编号为PE1、PE2、PE3;

PE1,共聚单体为1 - 己烯,黑色,中国石油独山子石化公司;

PE2,共聚单体为1 - 己烯,黑色,沙伯基础工业公司;

PE3,共聚单体为1 - 丁烯,黑色,中国石油吉林石化公司;

分别由PE1、PE2、PE3管材颗粒料挤出而成的3种管段试样,试样规格为DN63-SDR17.6,长度为150 mm。

1.2 主要设备及仪器

电动加硫压片机,XH-406B,东莞锡华检测仪器公司;

带高低温箱电子万能试验机,Z020,德国Zwick/Roell公司;

恒温水槽,SC-25A,上海汗诺仪器公司;

黄铜锥体,根据管段试样规格尺寸定制,东莞精建自动化设备有限公司。

1.3 样品制备

根据ISO18488标准,分3个步骤制取应变硬化试验所需的哑铃型试样;首先在180 ℃、5 MPa的条件下,将PE颗粒原料放入压片机的1 mm模框中压塑5 min,然后以15 ℃/min的平均冷却速率将其冷却至常温,脱模后得到1 mm的薄片;接着将薄片放入烘箱内,120 ℃下放置1 h,然后使试片缓慢冷却至室温;最后从薄片中切出哑铃型试样,试样总长度为70 mm,端部宽度为20 mm,厚度为1 mm;

根据GB/T 19279开展锥体试验,由于标准中并未明确指出恒温水槽的具体制作材料;常用恒温水槽的内层和加热管均由钢制成,而表面活性溶液在80 ℃的环境下会随着试验时间增长发生老化而使pH值降低,酸性提高[10];换言之,如果在锥体试验时让表面活性溶液直接接触恒温控制槽内层,那么后者将会在试验中被前者腐蚀,严重时可造成试验设备的损坏,并极大地影响试验结果的可靠性;对此,特别设计了一种用具有耐高温、耐强酸特质的石英材料制成的圆柱形容器;为方便锥体试验过程中取出测量管材的裂纹扩展长度,该圆柱形容器的外径、高度、厚度分别设计为80、180、3 mm,并在瓶口加工螺纹配合塑料瓶盖旋紧以保证容器良好的密封性;圆柱形石英容器、PE管段试样、黄铜锥体如图1(a)所示。

(a) 石英容器、管段试样、锥体 (b) 将试样装入石英容器 (c) 锥体试验开始 (d) 裂纹扩展情况图1 锥体试验过程Fig.1 Process of cone test

1.4 性能测试与结构表征

应变硬化试验:将试样置于80℃的温度箱中,以20 mm/min的速率对其进行拉伸,用设备自带软件获取应力 - 应变数据;

锥体试验:首先配置浓度为5 %的表面活性溶液,接着在保证锥体和管段试样同轴的情况下,用带有夹板的压力机将锥体以100 mm/min的速率全部压入管段试样,然后在被锥体完全插入的管段试样一端沿锥体上的凹槽加工轴向长度为10 mm的缺口;在加工完缺口后,将带有锥体的管段试样放入圆柱形容器中,锥体部分置于容器底部,再将表面活性剂倒入容器中,保证整个管段被表面活性溶液完全浸没,如图1(b)所示;最后,将该容器放入恒温水槽中,放入足量的水后加盖密封,将温度设置为80 ℃,开始试验,如图1(c)所示;在试验过程中需每隔24 h将管段试样取出,测量裂纹扩展长度,一次试验持续14 d,图1(d)为锥体试验结束时裂纹扩展的情况;在锥体试验开展至24 h时,将容器取出并用温度计测量其中表面活性溶液温度,结果基本保持在(80±1) ℃,可见容器的传热效果良好,再结合裂纹沿轴向发生的扩展现象,本锥体试验方案的可行性得到验证。

2 结果与讨论

2.1 应变硬化模量分析

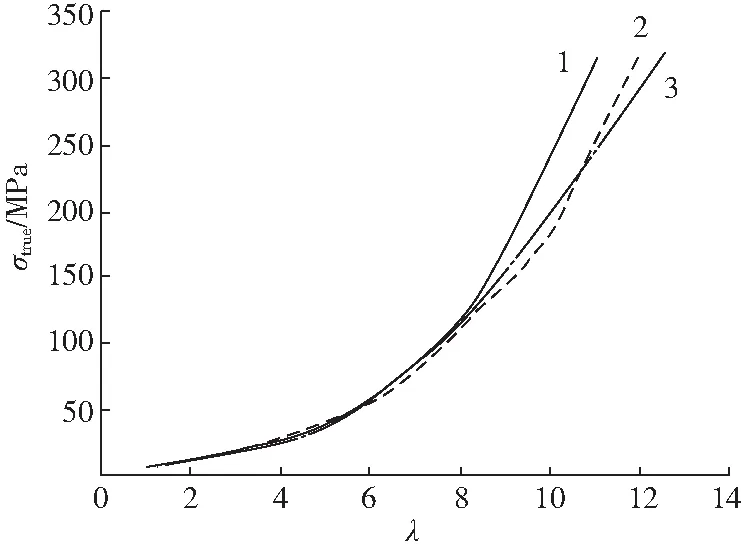

根据式(1)、式(2)计算出试样在拉伸过程中受到的真应力(σtrue)和试样的拉伸比(λ)(即试验中某时刻试样标矩长度l与试样初始标距l0的比值),整理得到PE1~PE3的σtrue-λ的应变硬化试验曲线,如图2所示。

(1)

(2)

式中F——测量力,N

A——试样的初始截面积,mm2

l0——试样标矩的初始距离,mm

Δl——试样增长长度,mm

ε——应变

1—PE1 2—PE2 3—PE3图2 PE1~PE3的应变硬化试验曲线Fig. 2 SH test curve of PE1~PE3

应变硬化区间(通常λ为8~12的区间)内的“新虎克应变”(εNHSM)以及“新虎克本构模型”可分别用式(3)和式(4)表示,式(4)中C为拟合出本构方程中的常数。在绘制出σtrue-εNHSM曲线之后,对其应变硬化区间内的数据进行线性拟合,拟合结果如图3所示,应变硬化模量(〈Gp〉)约等于线性拟合出直线段斜率的20倍。

1—PE1 2—PE2 3—PE3图3 σtrue-εNHSM曲线(虚线代表线性拟合直线段)Fig.3 True stress versus Neo-Hookean Strain Measure(Dashed line represent linear fitting data )

(3)

(4)

值得注意的是,相对于传统SCG试验对试样采取预制切口以使裂纹发生扩展的方法,应变硬化试验只是对无缺口的哑铃型试样进行拉伸,在整个试验过程中都没有出现裂纹。因此该试验方法的可行性必然建立在其基本原理与PE管材银纹 - 裂纹扩展微细观机理的密切联系上,结合如图4所示的SCG机理示意图,对应变硬化试验的基本原理进行说明。

图4 SCG微细观机理示意图Fig.4 Schematic illustration of microscopic mechanism of SCG

PE管材在长时间的低载荷作用下,其非晶区被拉长。在银纹区域内,由经过伸展和取向排列后的系带分子组成的微纤维也慢慢被拉伸,这些微纤维被拉伸后的强度比材料屈服强度还要大,进而产生应变硬化响应以抵抗自身的变形趋势[11-13]。因此在细观层面上,PE管材对SCG的抗性主要是由微纤维固有的应变硬化响应所控制的,PE管材的应变硬化和其耐SCG性能之间有直接的正相关联系。基于上述理论模型,学者们将应变硬化模量作为PE管材耐SCG性能的直接表征参量,PE管材的应变硬化模量越大,其耐SCG性能就越强。

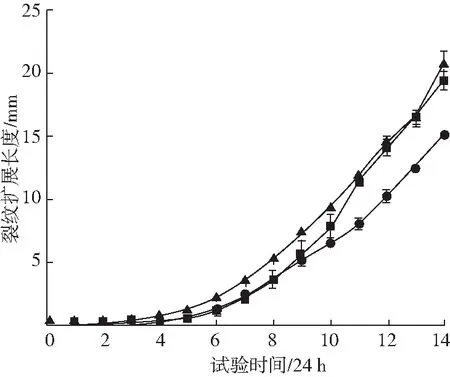

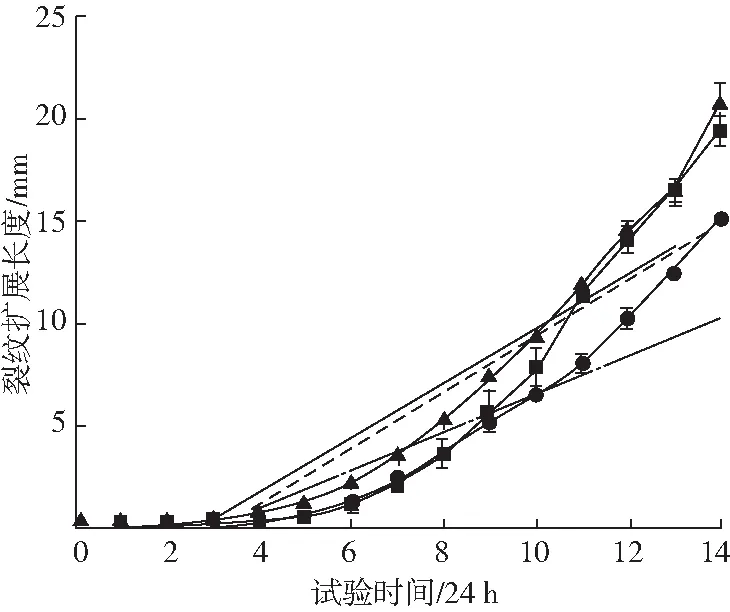

●—PE1 ■—PE2 ▲—PE3图5 PE裂纹扩展长度与试验时间的关系Fig.5 Relationship between crack growth length and test time of PE

2.2 裂纹扩展速率分析

如图5所示,通过记录试样每24 h扩展的裂纹长度,并得出裂纹扩展长度对时间的变化曲线。可以看出,在锥体试验刚开始时,裂纹几乎不扩展,这是PE管材试样中的银纹微纤维还未到达其断裂程度而反映出典型的“延迟断裂”现象。而在几天之后,试样的裂纹扩展长度开始有明显的变化,可见在连续的高温活性环境作用下,材料结晶区内的链流动性提高,促使结晶区内的分子链发生扩散,银纹引发应力随之降低,同时系带分子滑移和解缠的摩擦力减少导致银纹中微纤维被拉断,裂纹开始扩展[14-15]。随着试验时间的逐渐增长,银纹 - 裂纹扩展过程中的损伤积累使得PE管材对裂纹扩展的抗性逐步降低,裂纹扩展的幅度越来越大。在锥体试验中,裂纹扩展速率是PE管材耐SCG性能的直接度量,试样的裂纹扩展速率越大,其耐SCG性能越弱。

如图6所示,通过对整个试验周期的裂纹扩展长度 - 时间曲线进行线性拟合得到试样的裂纹扩展速率。

●—PE1 —PE1线性拟合 ■—PE2 ┄ —PE2线性拟合▲—PE3 —— —PE3线拟合图6 线性拟合得到的裂纹扩展速率Fig.6 Acquisition of crack growth rate by linear fitting

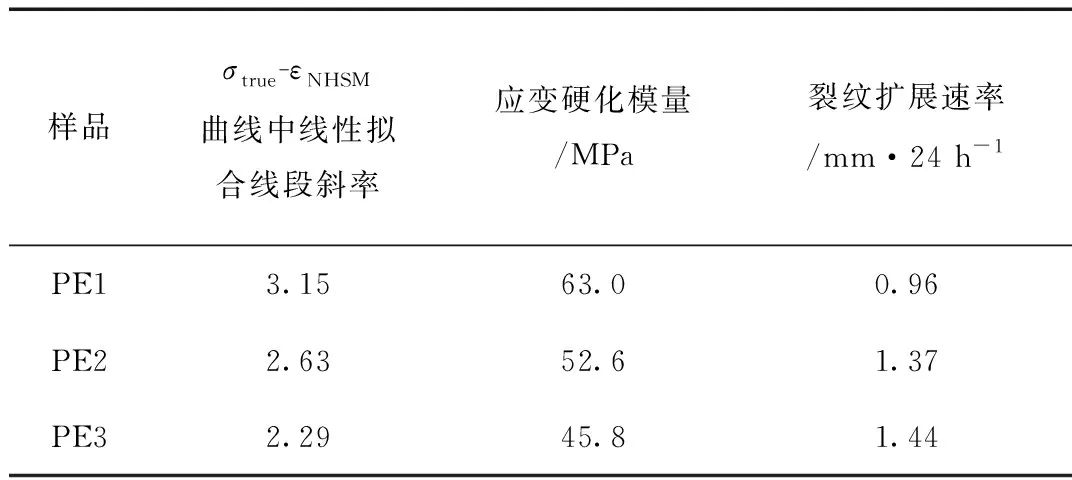

PE1~PE3的应变硬化模量和裂纹扩展速率结果如表1所示。

表1 PE的应变硬化模量和裂纹扩展速率Tab.1 Strain hardening modulus and crack growth rate of PE

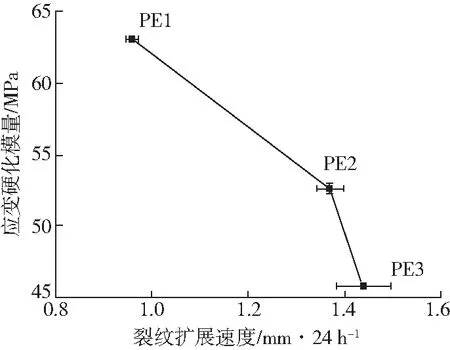

2.3 应变硬化模量与裂纹扩展速率相关性研究

如图7所示,PE1~PE3的应变硬化模量与裂纹扩展速率呈负相关关系。这是不同PE管材试样中的银纹微纤维的应变硬化程度差异在锥体试验结果上的直观反映,PE管材中微纤维的应变硬化程度越大,其抵抗裂纹扩展的能力在锥体试验中就会表现为较小的裂纹扩展速率。在试验前并不知道同为PE100的PE1~PE3之间耐SCG性能差异的情况下,这2种试验的评价结果完全相同,应变硬化试验评价PE管材耐SCG性能的正确性得到证明。

图7 应变硬化模量与裂纹扩展速率的关系Fig.7 Relationship between strain hardening modulus and crack growth rate

由图7显示出的误差棒可知,相比于锥体试验,应变硬化试验的误差较小。此外,可以发现PE2和PE3的裂纹扩展速率比较相近,PE3的裂纹扩展速率仅比PE2大5 %左右。考虑到锥体试验中表面活性因素带有的局限性以及试验测量过程中的人为误差,这个差值作为评价SCG性能差异的结果而言是比较小的。而PE2的应变硬化模量比PE3要大将近14.8 %,这表明相比于锥体试验,应变硬化试验可以更好地区分不同牌号PE100管材耐SCG性能的细微差异。由上述分析可知,应变硬化试验的评价结果更加可靠。

3 结论

(1)裂纹扩展过程中的损伤积累使得PE管材对裂纹扩展的抗性逐渐降低,锥体试验中PE管材的裂纹扩展程度随着试验时间的增加而增大;

(2)应变硬化试验和锥体试验对PE1~PE3的耐SCG性能评价结果完全相同,这是不同PE管材试样中的银纹微纤维的应变硬化程度差异在锥体试验结果上的直观反映,应变硬化试验评价PE管材耐SCG性能的正确性得到证明;

(3)相比于锥体试验,应变硬化试验不仅误差较小,而且可以区分不同牌号PE100管材耐SCG性能之间的细微差异,评价结果要更加可靠。