单轴旋转捷联惯性导航系统误差分析与转位方案研究

2018-09-26刘生攀王文举饶兴桥

刘生攀, 王文举, 饶兴桥

(贵州航天控制技术有限公司, 贵州 贵阳 550009)

0 引言

光纤陀螺是一种无机械转动的全固态陀螺,广泛应用于捷联惯性导航(简称惯导)系统中[1]。光纤陀螺的常值漂移是引起惯导系统导航误差的主要因素,需要采用相关技术予以补偿。旋转调制技术是捷联惯导系统中一种常用的误差自校准方法,它可以在不使用外部信息的情况下,通过对惯性测量单元(IMU) 的周期性转动调制惯性器件的常值误差,从而减小对系统精度的影响[2]。美国在20世纪70年代开始了此类系统的研究,典型研究成果有MK39Mod3C、WSN-7B单轴旋转系统,MK49、WSN-7A双轴旋转系统以及ADMII、ADMIII三轴旋转系统,目前国外的单轴、双轴旋转式惯导系统已经大量装备海军,三轴旋转惯导系统也已经完成各项验证试验,并有望替代静电陀螺平台式惯导系统应用于核潜艇[3-5]。近年来国内许多研究机构也开展了旋转式惯导系统的研究工作。文献[6]分析了单轴旋转惯导系统自补偿基本原理,对影响旋转调制效果的各项误差进行了研究和系统验证试验。文献[7]分析了惯性测量组件的误差模型和旋转式捷联系统误差传播方程,设计了单轴正反转停和双轴转位的系统旋转方案,并进行了相应的数学仿真。文献[8-9]提出了一种带倾斜转位机构的单轴旋转调制方案,将IMU放置一定的倾斜角度便可以消除转轴方向上陀螺常值漂移误差对导航精度的影响,其定位精度与双轴旋转惯导系统相当。文献[10]推导了两位置最优对准方案,并设计相关试验验证了方案的可行性和精度。上述文献对旋转调制误差补偿的原理都做了详细研究,但对系统的旋转方式以及工程适用性缺少必要的研究与说明。本文在对IMU误差调制机理分析的基础上,给出了单轴单向连续旋转、大于360°两位置正反转停、小于360°四位置正反转停的3种旋转方式,对不同旋转方案的误差调制效果以及工程适用性进行了说明,并在单轴旋转惯导系统上进行了验证试验。

1 旋转调制原理

传统捷联惯导系统中,IMU直接与载体固连,它们之间没有相对运动。旋转式捷联惯导系统中IMU安装在转位机构上,导航计算机控制转位机构使其做周期性转动。本文中IMU由3个光纤陀螺和3个石英挠性加速度计正交安装组成,旋转机构具有绕天向轴单轴旋转的功能,IMU固连在旋转机构上。

定义:s系为旋转坐标系;b系为载体坐标系;n系为导航坐标系;i系为惯性坐标系;e系为地球坐标系。初始时刻s系与b系重合。

单轴旋转惯导系统中IMU绕b系的Ozb连续旋转,在t时刻旋转角速度为Ω,b系相对于s系的变换矩阵为

(1)

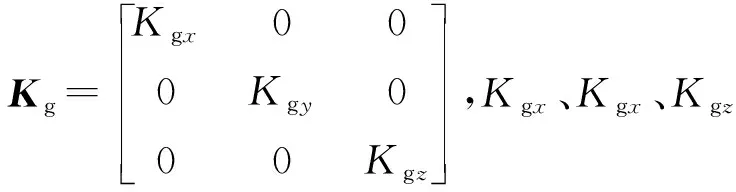

在旋转式捷联惯导系统中,考虑标度因数误差与安装误差,陀螺和加速度计输出误差为

(2)

式中:Δωs为陀螺输出误差;Δfs为加速度计输出误差;ω为陀螺测量的角速度;f为加速度计测量的比力;Kg、Ka分别为陀螺和加速度计的标度因数误差阵;θg、θa分别为陀螺和加速度计安装误差阵;Bg为陀螺常值漂移;Ba为加速度计常值偏置;δω、δf分别为陀螺和加速度计随机误差。

根据 (1) 式可以将陀螺和加速度计输出误差由旋转坐标系s转换到载体坐标系b:

(3)

式中:Δωx、Δωy、Δωz分别为陀螺输出误差在当前坐标系x轴、y轴、z轴的分量;Δfx、Δfy、Δfz分别为加速度计输出误差在当前坐标系x轴、y轴、z轴的分量。

由(3)式可以看出,IMU经过周期性转动后,x轴和y轴惯性元件的常值误差呈周期性变化,一个积分周期内其误差为0,z轴误差没有变化。

2 旋转式捷联惯导系统误差调制机理分析

在旋转式捷联惯导系统中,惯性元件自身漂移并没有因为系统级旋转有任何改变,转动只是使惯性元件漂移引起的导航误差在转动周期内互相抵消,从而使漂移不再引起导航方程解的发散。旋转导航系统采用的仍然是捷联惯导系统的导航算法,在导航计算机内部建立“数学平台”来跟踪IMU的姿态,系统误差方程与捷联系统的误差方程一致,因此不难推出旋转惯导系统的误差传播方程[2]为

(4)

考虑标度因数误差以及安装误差,陀螺组合件误差模型可写成:

(5)

2.1 标度因数误差旋转调制分析

只考虑标度因数误差时,陀螺组合件误差为

(6)

通过分析推导可得

(7)

式中:

由(7)式可以看出,经过旋转调制后标度因数引起的水平方向误差依然存在直流分量,即单轴旋转调制对水平方向上标度因数误差的补偿作用有限,但在方位轴上引入了大小为KgzΩ的常值漂移,例如:当方位轴陀螺标度因数误差为10×10-6时,转位机构16°/s的转速将引入0.576°/h常值漂移,这对于高精度惯导系统是不可容忍的。

因此单轴旋转捷联惯导系统要避免向某一个方向持续转动,应该将正转和反转相结合,采取正反交替的旋转方式。将此种方式下的误差进行积分,水平方向和转位轴方向上与Ω有关的误差项积分为0,从而将标度因数与转位运动之间的耦合误差予以抵消。

2.2 安装误差旋转调制分析

同理,只考虑安装误差时, (5)式可简化为

(8)

通过分析推导可得

(9)

式中:

由(9)式可以看出,经过旋转调制后,旋转轴方向上的安装误差能够被调谐掉,水平方向依然存在常值误差项,不过通过前期的转台精确标定,这些安装误差量基本都能控制在角秒级范围内,因此无论采用何种旋转方式,其对系统精度的影响都不大,后续通过仿真也验证了该结论的正确性。

2.3 常值漂移误差旋转调制分析

当只考虑常值漂移误差时,陀螺组合件误差为

(10)

当转轴做周期性旋转时,与转轴相垂直平面上的常值漂移被调制,而转轴上的陀螺常值漂移没有任何补偿作用。等效北向陀螺常值漂移和天向陀螺常值漂移决定了系统最终的经度误差,单轴旋转调制系统中,水平方向上的陀螺常值漂移经过旋转调制后误差被抵消,因此系统能在一定程度上抑制经度误差的积累,从而可以提高捷联惯导系统的定位精度。

2.4 随机漂移误差旋转调制分析

加速度计组合件输出误差的调制结果与陀螺组合件输出误差的调制结果相类似,具有相同的结论。

3 旋转方案设计

3.1 单轴单向连续旋转

单轴连续旋转调制系统描述如下:初始时刻s系与b系重合,启动上电后转位机构以一定的角加速度加速至角速度Ω,然后转位机构一直以该恒定角速度连续旋转,直到导航系统关机、停止工作为止。

3.2 大于360°两位置正反转停旋转

大于360°两位置正反转停旋转方案如图1所示,转动方案描述如下:

次序1:IMU从A点出发逆时针转180°到达位置B点,停止时间为t;

次序2:IMU从B点出发顺时针转180°到达位置A点,停止时间为t;

次序3:IMU从A点出发顺时针转180°到达位置B点,停止时间为t;

次序4:IMU从B点出发逆时针转180°到达位置A点,停止时间为t.

然后按照次序1~次序4的顺序循环运动,不同位置处停留5 min.

3.3 小于360°四位置正反转停旋转

小于360°两位置正反转停旋转方案如图2所示,转动方案描述如下:

次序1:IMU从位置A点逆时针转动180°到达位置C点,停止时间为t;

次序2:IMU从位置C点逆时针转动90°到达位置D点,停止时间为t;

次序3:IMU从位置D点顺时针转动180°到达位置B点,停止时间为t;

次序4:IMU从位置B点顺时针转动90°到达位置A点,停止时间为t;

然后按照次序1~次序4的顺序循环运动,不同位置处停留5 min.

4 仿真研究

4.1 仿真环境设置

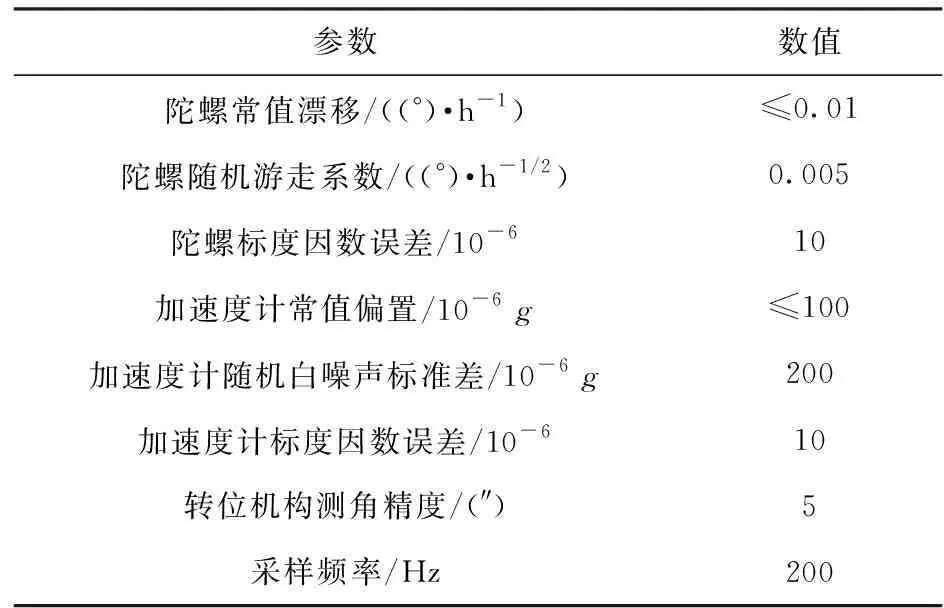

4.1.1 惯性器件性能仿真条件

假设:3个陀螺的常值漂移均为0.01°/h,随机游走系数为0.001°/h1/2,标度因数误差为10×10-6,陀螺组件的6个安装误差角为10″;3个加速度计的偏置均为100×10-6g,随机白噪声标准差为200×10-6g,标度因数误差为10×10-6,加速度计组件的6个安装误差角为10″;转位机构测角精度为5″.

4.1.2 仿真环境

初始经度106.690 6°,初始纬度26.501 9°;系统模拟摇摆运动,姿态角变化规律分别为:俯仰角θ=5°sin(2πt/5),横摇角γ=2°sin(2πt/1.25),航向角Ψ=5°sin(2πt/5).

假设初始航向角误差为1′,初始俯仰角误差和横摇角误差均为15″,旋转机构测角误差为30″,陀螺和加速度计采样间隔时间为5 ms,由于连续旋转方式不具有工程应用价值,这里仅对以下3种方案进行仿真,仿真时间设置为72 h:

1) 没有旋转;

2) 大于360°两位置正反转停旋转,转速为16°/s,每个位置停留时间为5 min;

3) 小于360°四位置正反转停旋转,转速为16°/s,每个位置停留时间为5 min.

4.2 仿真结果

图3给出了3种转位方式下的导航定位误差曲线。

由图3可以看出,两位置正反转停方案与四位置正反转停方案72 h的定位精度相当,分别为18.37 n mile和18.36 n mile,而非旋转式捷联惯导系统中,同样惯性器件误差条件下,其72 h定位误差为55.52 n mile,这充分体现了旋转调制的作用,同时也表明了四位置转停方案与两位置转停方案具有同样的抑制导航误差性能。由于两位置转停方案旋转角度为360°,四位置转停方案旋转角度为270°,四位置转停方案不需要加装导电滑环,实现起来更加简单,是一种最为有效的单轴旋转方式。

5 试验及分析

利用实验室三轴转台、车载试验系统和自行研制的单轴旋转捷联惯导系统进行验证试验,其中IMU由3个光纤陀螺与3个石英挠性加速度计组成,转台试验环境和车载试验环境分别如图4和图5所示。单轴旋转捷联惯导系统的主要技术参数见表1.

在转台试验环境中,惯导系统安装在三轴转台上,将三轴转台设置在三轴摇摆状态,其中摇摆规律分别为:俯仰角θ=5°sin(2πt/5),横摇角γ=2°sin(2πt/1.25),航向角Ψ=5°sin(2πt/5). 在摇摆过程中给惯导系统上电,全程采集试验过程数据。

表1 单轴旋转捷联惯导技术参数

在车载环境试验中,惯导系统安装在车辆内部基准平台上,启动车辆发动机,在静止条件下利用车载试验系统中全球定位系统(GPS)提供的速度信息进行初始对准。对准完成后车辆开始运动,利用GPS提供的位置信息与惯导系统输出的位置信息进行比较,得到定位误差。

在转台试验和车载试验中均分别进行了两组验证试验,其中一组试验中将转位机构停止旋转,另一组验证试验中启动转位机构,采用四位置转停方案进行误差调制。图6描述了惯导系统试验过程中各个时间段的工作状态,前3 min进行粗对准,采用的是惯性系解析法;然后进行精对准,精对准时间为20 min,精对准结束后,转入到纯惯性导航工作模式。

在实验室转台环境中,当单轴旋转捷联惯导的IMU不进行旋转时,5 h导航结束后的定位误差为0.397 n mile/h;当IMU采用四位置转停方式进行周期性旋转后,其5 h导航结束后的定位误差为0.102 n mile/h. 表明了单轴旋转调制能够抵消IMU误差对系统精度的影响,从而提高惯性导航系统的定位精度。转台试验误差对比曲线如图7所示。

图8是车载试验路线图,在起始点先进行初始对准试验,对准结束后启动车辆开始运行进行车载导航试验,沿着某大道控制车速为10 km/h到达某处调头继续行进到试验结束,共进行5 h车载导航试验。

图9为惯导系统转位机构静止与转位机构旋转调制时两次车载试验定位误差对比曲线。

由图9可知:系统不进行旋转调制导航时,5 h内位置误差最大为2.2 n mile;当采用四位置单轴旋转调制方案时,5 h系统定位误差最大为0.81 n mile,系统最终定位精度得到了很大提高。

结合转台摇摆试验和车载环境动态试验定位误差结果可知:水平方向陀螺误差对定位精度的影响基本被调制,系统试验结果满足初始设计指标,可以为单轴旋转捷联惯导系统的研制提供理论与实践指导。

6 结论

1)本文对旋转式捷联惯导系统误差特性进行了分析,给出了旋转调制对陀螺标度因数误差、安装误差、常值漂移和随机误差的调制作用,单轴旋转调制能将与转轴垂直方向上惯性器件的常值误差调制成周期性分量,通过积分运算,可以消除其对导航定位精度的影响。转轴方向上的标度因数误差会与旋转角速度相耦合,从而会进一步放大其对导航定位精度的影响,因此在工程应用中需要采取正反旋转的方案,以抵消该项误差。旋转调制对安装误差以及随机噪声误差的调制作用很小,高精度导航系统前期转台标定时应尽可能减小该项误差。

2)给出了单轴旋转捷联惯导3种转位方式,在数学仿真环境下对其中常用的2种转位进行了仿真验证,指出两位置与四位置具有同样的旋转调制功能,但是四位置转停方式不需要滑环,工程应用中具有更高的可靠性。利用三轴摇摆转台和车载试验系统对单轴旋转捷联惯导系统进行了静态和动态验证试验,结果能够满足系统初始设计指标,具有工程参考价值。