RTO技术在丁辛醇装置化工异味治理中的应用

2018-09-22耿玉国

耿玉国

(中国石化齐鲁分公司第二化肥厂,山东淄博 255400)

丁辛醇装置采用Davy/Dow低压铑催化剂羰基合成工艺,以羰基合成气和丙烯为原料生产丁辛醇。该装置分为原料净化、羰基合成、蒸发、丁醛分离、丁醛缩合、辛烯醛加氢、丁醛加氢、丁辛醇精馏等8个工序。化工异味来源为有组织排放废气和无组织排放废气两部分,通过技术改造、回收利用、生物除臭等措施实现了有组织废气集中处理,无组织废气经密闭回收集中处理,化工异味综合整治,取得了明显效果[1]。但也存在生物除臭装置QBF运行不稳、有机废气去除效率低、运行成本高,操作难度大等问题,导致VOCS排放达不到新的环保标准。因此寻找开发一种操作简单、效率高、运行成本低、运行稳定的化工异味治理技术显得尤为重要。

1 丁辛醇装置废气来源及VOCs含量

丁辛醇装置废气分别来自储罐、构筑物及生产设备。储罐废气指储罐在物料装填或内部压力上升时通过呼吸阀排放的醇、醛类挥发性有机物,现有丁醛储罐、丁醇储罐、辛醇储罐共计22台。构筑物废气来自装置污水池及废液池。生产设备废气来自辛醇精馏系统真空发生器3641和J202排放的废气。各来源点废气组成、浓度变化较大,特别是储罐受物料饱和蒸汽压、进料速率、液位、温度、氮封等因素影响较大,VOCs浓度以现场实测与经验计算相结合,废气量根据储罐进料量确定。废气来源见表1。

表1 废气量及VOC浓度

2 RTO蓄热氧化技术简介

常用的工艺废气处理技术有冷凝法、吸附法、吸收法、生物处理技术、催化氧化法、焚烧法、低温等离子废气处理技术、高温氧化技术等。

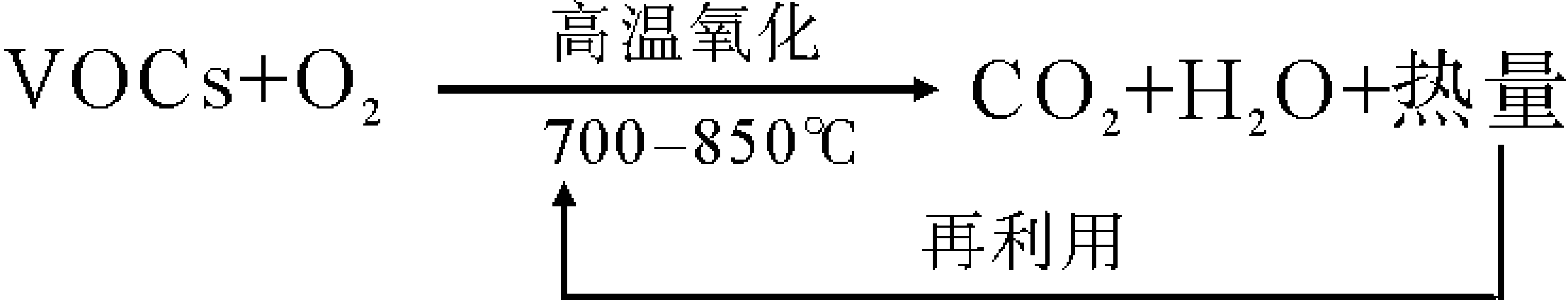

高温氧化技术分为蓄热式氧化炉(Regener-ative Thermal Oxidizer,简称RTO)、蓄热式催化炉(RCO)、催化氧化炉(CTO)、直燃氧化炉(TO)等。RTO蓄热氧化技术是利用氧化过程将VOC废气转换成无害的CO2与H2O,同时利用陶瓷材质做成的蓄热材料,利用其蓄热及放热原理设计的高温氧化技术。其原理是把有机废气加热到800℃以上,使废气中的VOCs在氧化室中氧化分解成CO2与H2O。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。蓄热式氧化炉分两床式、三床式、旋翼式等型式,RTO高温氧化技术可以针对废气浓度低、波动大、含有各种高毒性、恶臭成分的废气处理,尤其适用于石化行业的VOCs废气处理。反应原理如下:

3 丁辛醇装置RTO设施简介

3.1 流程简图

RTO设施流程见图1。

3.2 工艺简介

根据丁辛醇装置废气组成、浓度变化较大的特点,从处理条件、投资费用、运行成本和运行稳定性及处理效率等综合比选,丁辛醇装置废气治理适合选用单箱旋翼式RTO技术。

RTO设施包括废气收集和废气处理两部分,主要包括蓄热氧化室、风机等。丁辛醇装置构筑物经风机FN8101引入混合箱、生产设备产生的废气经集气罩收集后在其收集总管道上加入稀释风进一步降低VOCs浓度后经风机FN8102引入混合箱、储罐产生有机废气通过集气罩收集后在其收集总管道上加入稀释风进一步降低VOCs浓度后经风机FN8103引入混合箱,混合后废气由排风风机FN8104排出,经水封装置由主风机FN8105送出,经底部旋转阀进入蓄热氧化室中,氧化室内装蜂窝蓄热陶瓷,在800~840℃温度下,将废气中的VOCs氧化成CO2、H2O,然后进高25 m烟囱排至大气。氧化室内有8个进气通道顺序切换使用,由旋转阀旋转频率控制每个气道的切换周期。如RTO出现故障或VOCs浓度异常时废气将通过备用活性炭吸附塔进行处理后排入大气。

图1 RTO设施流程示意

储罐呼吸阀出口废气输送管和呼吸阀连接方式由直联改为集气罩方式,收集时同时吸入足够的空气,降低VOCs浓度。集气罩后端带有止回阀,可防止气体回流,止回阀后端带有手动调节阀,根据与排风机的距离、管道压力损失的不同,适当调节,实现各储罐的排放平衡。储罐口增加阻火器,防止串火。

集气罩结构如图2所示,RTO设施现场见图3。

图2 集气罩

图3 RTO设施现场

3.3 RTO关键参数确定及安全环保措施

3.3.1RTO处理风量确定

由于废气中含有H2、CH4、丁醛等易燃易爆物质,废气收集必须保证在最大VOCs浓度下不超过爆炸下限(LEL),根据安全要求,控制在20%LEL以下。根据每个呼吸阀提供的排风量容量,总排风量为2 650 m3/h,加100%的稀释风余量,储罐区的总排风量为5 000 m3/h。生产设备真空发生器3641及J202的废气含有氢气、甲烷等易燃气体和VOCs,极端工况下混合气体的爆炸下限为3.7%,稀释风量定为5 000 m3/h,将其稀释到安全浓度以下后与其他废气一同处理。构筑物废气由单独的风机输送到处理设备区,风量按260 m3/h设计,浓度忽略不计。合计总风量为10 260 m3/h,考虑处理冗余量,RTO设施设计处理风量为15 00 0 m3/h。风量及VOCs含量见表2(均未考虑总管稀释风)。

表2 风量及VOCs含量

3.3.2工艺运行参数确定

a)RTO燃烧室温度控制在800~840 ℃。

b)生产设备排风风机102入口压力-500 Pa,储罐废气排风风机103入口压力-3 000 Pa,调整依据是保证生产设备集气罩及稀释风管道、储罐集气罩维持微负压,既要满足废气从排放源顺利地排出又要尽可能减少排放量。

c)主风机入口压力-1 000 Pa,由变频电机驱动,根据排放设备的排放风量变化产生,自动调节转速,适应排放工况。

d)爆炸下限联锁值设定为可燃气爆炸下限的20%。

3.3.3安全保护措施

由于废气中含有H2、CH4、丁醛等易燃易爆物质,爆炸下限低,爆炸极限范围大,加入稀释风后,极易进入爆炸范围,因此借鉴国外同类RTO设施闪爆事故的教训,设计安全保护措施如下。

a)风量设定满足可燃气体最大运行浓度低于爆限下限的20%。

b)风机内防爆,防止VOCs浓度超过爆炸下限时风机发生爆炸。

c)管道采用防静电设计,防止气体流动时发生静电火花。

d)每一个废气排放设备的排气管道均带有阻火器,防止外部的火焰波及到设备。

e)总管道装有温度传感器,如有异常高温,隔离后端设备进行排空,防止废气发生端的火焰波及到RTO和备用吸附床。

f)废气和RTO设备之间装有带爆破片的水封装置,防止RTO发生意外时火焰传播到前端。

g)储罐采用集气罩收集废气,以隔离废气管道和储罐,同时提供充足的稀释风。

h)主管道带有爆炸下限传感器,实时提供废气浓度(爆炸下限比例),并提供报警和联锁功能。

i)安全控制点采用SIL3安全等级传感器,并通过安全继电器直接(不通过程序)启动带有SIL3安全等级的执行装置(如电磁阀)。

j)RTO入口带有爆破片,在发生爆炸时将能量安全地扩散,防止人员伤亡和设备破损。

k)RTO的燃烧器输出由DCS自动控制,燃烧器阀组带有可燃气体探测器,可监视燃料的泄漏,出现异常,提供报警信号和联锁功能。

l)三路中有一路风机发生故障时,及时切换至原生物除臭装置QBF运行。

m)当主风机故障时,RTO停车,三路有机气体及时切至原生物除臭装置QBF。

4 运行效果

丁辛醇装置RTO设施于2017年5月开始建设施工,于2017年9月11日点火试运行,运行期间生产稳定,氧化室控制温度815~835 ℃,取样频次1次/h,VOCs浓度取24 h平均值,运行结果数据见表3。

表3 运行结果数据

从表3看出,入口VOCs浓度在551~1 440 mg/m3时出口浓度在22~70 mg/m3之间,满足GB31571-2015《石油化学工业污染物排放标准》即非甲烷总烃浓度≤120 mg/m3的要求。

5 建议

a)丁辛醇装置RTO废气处理设施在正常工况下能达到非甲烷总烃浓度≤120 mg/m3的要求,但有时不能达到非甲烷总烃去除效率≥97%的要求,建议进一步优化工艺指标,增加RTO入口旋转阀反吹风机,将旋转阀切换时漏入出气口废气反吹回氧化炉,提高废气处理效率。

b)运行过程中出现生产设备J202废气投用后经常引起废气爆炸下限LEL8101-8103高联锁动作发生,建议进一步优化FN102风量及总管稀释风量,降低VOCs浓度。